I benefici dello stampaggio a iniezione multi-cavità nella nuova industria energetica entro il 2025

Introduzione:

Nel panorama manifatturiero in rapida evoluzione di oggi, l'efficienza e la qualità sono più critiche che mai. Per industrie come la nuova energia, raggiungere un'elevata capacità produttiva, pur mantenendo un'eccellente qualità è fondamentale. Lo stampaggio tradizionale a iniezione a cavità singola può essere proibitivo per i costi per la produzione a basso a medio volume a causa dei suoi elevati costi iniziali di strumenti. Tuttavia, constampaggio a iniezioneLa nuova tecnologia, in particolare lo stampaggio a iniezione multi-cavità, i produttori possono produrre più parti per ciclo, aumentando drasticamente i costi di produttività e riducendo i costi.

Questa guida esplora i vantaggi della modanatura a iniezione multi-cavità, esamina gli sviluppi all'avanguardia nelle nuove tecnologie di stampaggio di iniezione e delinea il modo in cui questi progressi sono destinati a rivoluzionare la nuova industria energetica entro il 2025. Che tu sia in automobili, energetiche rinnovabili o in un altro settore ad alto titolo, comprendendo queste alternative possono aiutare a ottimizzare i processi di produzione e ottenere un vantaggio competitivo.

Comprensione dello stampaggio di iniezione multi-cavità

1.1 Che cos'è lo stampaggio a iniezione multi-cavità?

Lo stampaggio a iniezione multi-cavità, noto anche come stampaggio a più impressioni, è un processo in cui uno stampo è progettato con diverse cavità per produrre più parti contemporaneamente con un singolo colpo di plastica fusa.

-

Ogni cavità è progettata per produrre un componente identico, massimizzando l'output per ciclo.

-

Questo metodo aumenta significativamente l'efficienza della produzione, rendendolo ideale per la produzione di massa.

-

Contrariamente agli utensili a singola cavità-dove ogni colpo produce una parte-gli stampi Multi-Cavity possono contenere ovunque da 2 a 128 cavità, a seconda delle dimensioni della parte e delle esigenze del cliente.

1.2 Il ruolo dell'iniezione di nuova tecnologia

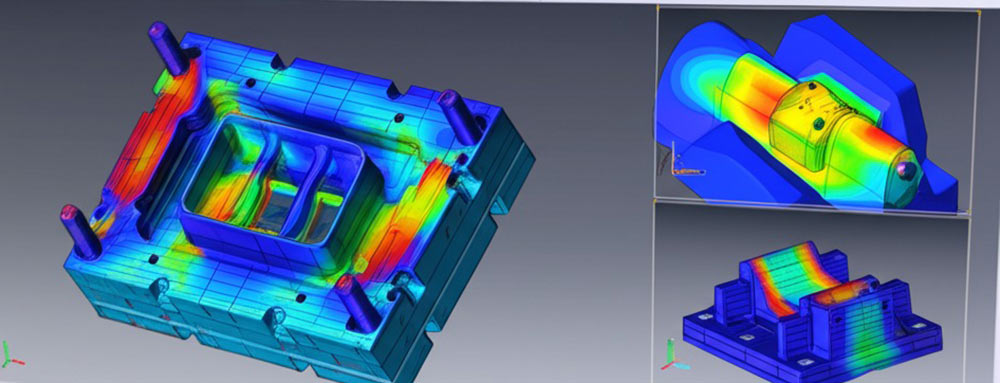

I progressi nelle nuove tecnologie di stampaggio iniezione hanno consentito la produzione di stampi multi-cavità altamente complessi con un controllo preciso sul flusso del materiale e sulla distribuzione della pressione.

-

Il software CAD/CAM innovativo e la lavorazione CNC ad alta precisione sono parte integrante della progettazione di questi stampi.

-

Gli strumenti di simulazione migliorati consentono agli ingegneri di ottimizzare le configurazioni GATE, Sprue e Runner per il riempimento uniforme.

-

Con questa tecnologia, i produttori ottengono una qualità superiore, tempi di ciclo ridotti e costi più bassi.

Stamping a iniezione chiave innovazioni di nuove tecnologie per lo stampaggio multi-cavità

2.1 Tecnologia di stampaggio a iniezione di micro-foaming

Lo stampaggio di iniezione di micro-foaming introduce bolle ultra-fini nella plastica fusa iniettando azoto supercritico o anidride carbonica durante il processo.

-

Vantaggi:

• Produce parti leggere con resistenza all'impatto migliorata.

• Econico rispetto ai processi di schiuma chimica.

• Migliora l'efficienza del materiale e riduce il peso complessivo, che è cruciale nel nuovo settore energetico. -

Applicazioni:

• Spesso utilizzato nei componenti interni automobilistici e negli alloggiamenti leggeri per dispositivi elettronici.

2.2 Mormatura a iniezione assistita da gas

Stampaggio ad iniezione assistito a gasUtilizza gas ad alta pressione per creare sezioni cave all'interno di una parte.

-

Vantaggi:

• Riduce le sollecitazioni interne e minimizza i segni di lavandini e le imperfezioni di superficie.

• Abbassa l'utilizzo del materiale mantenendo l'integrità strutturale.

• In particolare le parti grandi e complesse in cui i risparmi sui materiali possono essere sostanziali. -

Sfide:

Richiede un'attenta progettazione di corridori e porte per garantire una distribuzione uniforme del gas. • Simulazione migliorata e controllo preciso sono necessari per risultati coerenti.

2.3 fabbriche di stampaggio di iniezione intelligente

L'integrazione delle tecnologie intelligenti sta rimodellando il modo in cui viene eseguita lo stampaggio iniezione:

-

Automazione e AI:

Monitoraggio dei processi in tempo reale utilizzando sensori e dispositivi IoT. • Ottimizzazione del processo guidata dall'IA e manutenzione predittiva. -

Tecnologia gemella digitale:

Simula l'intero processo di stampaggio di iniezione, consentendo test e ottimizzazione virtuali. -

Impatto:

Aumenta l'efficienza complessiva, riduce il consumo di energia e migliora la coerenza del prodotto. -

Ruolo nella nuova energia:

Abilita la produzione ad alto volume con tolleranze strette per i componenti critici utilizzati nei veicoli elettrici e nei sistemi di energia rinnovabile.

2.4 Materiale composito Stampaggio ad iniezione ad alte prestazioni

Con la rapida crescita della nuova industria energetica, vi è una crescente domanda di materiali compositi ad alte prestazioni.

-

Vantaggi:

• Offre rapporti di forza a peso superiori, essenziali per nuovi componenti energetici leggeri.

• Durabilità e prestazioni migliorate in condizioni estreme. -

Sfide:

Richiede un controllo preciso dei parametri di processo per garantire una corretta dispersione delle fibre di rinforzo. -

Integrazione tecnologica:

La combinazione di materiali compositi con l'iniezione di nuove tecnologie si traduce in prodotti innovativi che soddisfano rigorosi criteri di prestazione.

Considerazioni sul design per stampi multi-cavità

3.1 Elementi chiave nel design dello stampo

Progettazione di stampi multi-cavità conIniezione modellatura di nuove tecnologierichiede un'attenta pianificazione:

-

Configurazione Sprue, Gate e Runner:

• Deve essere ottimizzato per garantire un flusso di materiale uniforme e persino il riempimento della cavità. -

Simmetria della cavità:

• Garantisce una pressione e una temperatura costanti in tutte le cavità. -

Simulazione e test:

• Utilizzare il software di simulazione avanzato per prevedere il comportamento materiale e identificare potenziali problemi prima della produzione. -

Selezione del materiale:

• Scegliere i materiali che bilanciano costi, durata e prestazioni in base ai requisiti dell'applicazione.

3.2 Sfide e soluzioni

-

Complessità nel design:

• Gli stampi multi-cavità sono intrinsecamente più complessi rispetto agli stampi a singola cavità, che richiedono lavori di progettazione più dettagliati.

• Soluzione: utilizzare la prototipazione iterativa e la simulazione per perfezionare i progetti. -

Aumento dei costi iniziali:

• I costi iniziali più elevati sono giustificati da significativi risparmi sui costi nella produzione di massa. -

Garantire il riempimento uniforme:

Richiede un controllo preciso sulle posizioni del gate e sulla distribuzione della pressione.

Efficienza della produzione e vantaggi in termini di costi

4.1 Throughput di produzione potenziata

Il vantaggio principale dello stampaggio a iniezione multi-cavità è il drammatico aumento dell'efficienza di produzione:

-

Produzione simultanea:

• In ogni ciclo si formano più parti, riducendo i tempi di ciclo complessivi. -

Output aumentato:

• Ideale per la produzione di massa, dove è richiesto un volume elevato. -

Guadagni di efficienza:

• Cicli di raffreddamento più corti per colpo portano a una velocità maggiore.

4.2 Risparmio dei costi

L'efficienza dei costi è un altro grande vantaggio:

-

Costi inferiori in parte:

• Sebbene lo stampo iniziale sia più costoso, il costo per parte è significativamente ridotto nella produzione ad alto volume. -

Tempo di macchina ridotto:

• meno cicli necessari, traducendo in costi energetici e di manodopera inferiori. -

Economie di scala:

• La produzione di massa attraverso stampi multi-cavità porta a significativi risparmi a lungo termine.

4.3 Migliore qualità e coerenza

-

Uniformità:

• Ogni parte prodotta in un ciclo è quasi identica, garantendo la coerenza batch. -

Finitura superficiale:

• L'elevata precisione e la tecnologia di stampaggio avanzata si traducono in un'eccellente qualità della superficie. -

Affidabilità:

• Il controllo coerente del processo riduce al minimo i difetti e migliora l'affidabilità complessiva del prodotto.

Applicazioni nel nuovo settore energetico

5.1 Applicazioni automobilistiche

-

Veicoli elettrici:

• Gli stampi multi-cavità sono cruciali per produrre componenti come involucri di batterie e finiture interne che richiedono una produzione ad alto volume con qualità costante. -

Efficienza e costo:

• I costi più bassi per la parte aiutano a ridurre i costi complessivi di produzione dei veicoli, rendendo i veicoli elettrici più competitivi.

5.2 Sistemi di energia rinnovabile

-

Componenti solari e eolici:

• L'elevata precisione e la qualità costante sono essenziali per le parti utilizzate nei sistemi di energia rinnovabile. -

Durabilità:

• I componenti modellati multi-cavità placcati o rivestiti forniscono una maggiore durata contro i fattori ambientali.

5.3 Elettronica di consumo per nuova energia

-

Alloggiamenti e connettori della batteria:

• La precisione dello stampaggio a iniezione multi-cavità garantisce componenti affidabili e di alta qualità cruciali per l'elettronica moderna. -

Scalabilità:

• La produzione efficiente di parti standardizzate supporta la rapida distribuzione del mercato e la riduzione dei costi.

Tendenze e innovazioni future nello stampaggio di iniezione Nuova tecnologia

6.1 Progressi nell'automazione del processo

Il futuro dell'iniezione di nuova tecnologia sta nell'ulteriore automazione:

-

Fabbriche intelligenti:

• Integrazione di AI e IoT per il monitoraggio in tempo reale e l'ottimizzazione del processo. -

Gemelli digitali:

• Simulazioni virtuali per perfezionare i parametri di processo prima della produzione. -

Manutenzione predittiva:

• Ridurre al minimo i tempi di inattività e migliora la produttività complessiva.

6.2 Materiali emergenti e soluzioni ecologiche

-

Materiali sostenibili:

• Nuove materie plastiche e compositi eco-compatibili che soddisfano le normative ambientali. -

Efficienza energetica:

• I controlli di processo avanzati riducono il consumo di energia mantenendo la qualità. -

Produzione verde:

• Adozione di sistemi a circuito chiuso che riciclano il materiale di scarto, riducendo l'impatto ambientale.

6.3 Integrazione con lavorazione CNC ad alta precisione

-

Synergy di precisione di lavorazione CNC:

• La combinazione di lavorazione a CNC ad alta precisione con la nuova tecnologia di stampaggio di iniezione migliora l'accuratezza dimensionale e la finitura superficiale dei componenti. -

Capacità di progettazione migliorate:

• Gli strumenti CNC avanzati consentono la produzione di stampi con geometrie complesse, migliorando ulteriormente il potenziale dello stampaggio a iniezione multi-cavità.

Best practice per l'implementazione di stampaggio a iniezione multi-cavità

7.1 Stabilire un robusto processo di progettazione

-

Specifiche chiare:

• Sviluppare brief di progettazione completi con modelli CAD dettagliati e requisiti di tolleranza. -

Prototipazione iterativa:

• Utilizzare una prototipazione rapida per testare e perfezionare i progetti di stampi prima della produzione su vasta scala. -

Simulazione e analisi:

• Impiegare strumenti di simulazione avanzati per prevedere il flusso di materiale e garantire il riempimento della cavità uniforme.

7.2 Ottimizzazione dei parametri di produzione

-

Controllo del flusso del materiale:

• Pianificare attentamente i progetti di canna, gate e corridori per bilanciare la pressione in tutte le cavità. -

Riduzione del tempo di ciclo:

• Ottimizzare i tempi di raffreddamento e di espulsione per massimizzare la throughput. -

Monitoraggio della qualità:

• Implementare i sistemi di monitoraggio in tempo reale per tenere traccia delle metriche di produzione chiave e regolare i parametri secondo necessità.

7.3 Collaborando con un fornitore di fiducia

-

Competenza dei fornitori:

• Lavorare con un fornitore esperto che comprende le complessità dello stampaggio iniezione multi -cavità cinese. -

Comunicazione:

• Mantenere i canali di comunicazione aperti per garantire che tutti i requisiti del progetto siano soddisfatti. -

Miglioramento continuo:

• Esaminare regolarmente i dati di produzione e il feedback per guidare i miglioramenti dei processi e mantenere l'alta qualità.

Perché scegliere la tecnologia Huazhi?

At Tecnologia Huazhi, abbiamo una comprovata esperienza come fornitore leader di soluzioni di stampaggio a iniezione. La nostra esperienza nel modellare le nuove tecnologie iniezione garantisce che forniamo progetti di stampo innovativi, di alta qualità e economici che soddisfano le esigenze in evoluzione del nuovo settore energetico.

I nostri punti di forza chiave:

-

Oltre 20 anni di esperienza nel settore al servizio di mercati automobilistici e nuovi energetici globali.

-

Un team dedicato di 180 professionisti e una solida capacità produttiva con oltre 8.000 stampi prodotti.

-

Attrezzature all'avanguardia in grado di gestire progetti complessi con alta precisione.

-

Tempi di consegna rapidi e processi di produzione efficienti per accelerare il time-to-market del prodotto.

-

Partnership a lungo termine con società famose provenienti da Stati Uniti, Giappone, Germania e Canada, garantendo soluzioni di stampo di livello mondiale.

Scegliere la tecnologia Huazhi significa collaborare con un leader di fiducia che si impegna a spingere i confini dell'iniezione che modella nuove tecnologie per aiutarti a raggiungere l'eccellenza competitiva.

Conclusione

Lo stampaggio a iniezione multi-cavità, potenziata dall'iniezione di nuove tecnologie, offre vantaggi senza pari nell'efficienza della produzione, nel risparmio sui costi e nella coerenza del prodotto. Man mano che la nuova industria energetica continua a crescere, la capacità di produrre componenti di alta qualità sarà cruciale. Integrando tecniche di stampaggio avanzate conMACCHINAZIONE CNC ad alta precisione, i produttori possono ottenere risultati superiori che soddisfano prestazioni rigorose e standard di qualità.

At la nostra azienda, sfruttiamo le ultime novitàstampaggio a iniezioneNuove tecnologie per fornire soluzioni innovative su misura per le tue esigenze. La nostra esperienza nello stampaggio multi-cavità garantisce di ottenere cicli di produzione più rapidi, minori costi per parte e qualità eccezionale per i tuoi nuovi componenti energetici.

Contattaci oggi!

Pronto a rivoluzionare il processo di produzione con lo stampaggio avanzato di iniezione multi-cavità?ContattaciOra per discutere dei requisiti del tuo progetto e scoprire come le nostre soluzioni innovative ed economiche possono darti un vantaggio competitivo.

Domande frequenti (FAQ)

D1: cos'è lo stampaggio a iniezione multi-cavità?

A: Lo stampaggio a iniezione multi-cavità è un processo in cui uno stampo con più cavità produce diversi componenti identici contemporaneamente da uno scatto di plastica fusa. Questo metodo aumenta l'efficienza della produzione e riduce il costo per parte.

D2: Quali sono i principali vantaggi dello stampaggio a iniezione multi-cavità?

A: I benefici chiave includono una velocità di produzione significativamente più elevata, un risparmio sui costi a causa della riduzione dei tempi di ciclo e del lavoro, una migliore coerenza batch e una maggiore uniformità del colore nelle parti finali.

D3: In che modo la nuova tecnologia di stampaggio di iniezione migliora i processi multi-cavità?

A: La nuova tecnologia di stampaggio a iniezione integra strumenti CAD/CAM avanzati, precisione di lavorazione del CNC e monitoraggio dei processi in tempo reale per garantire un riempimento uniforme, un controllo preciso sul flusso di materiale e una produzione costante di alta qualità.

Q4: Quali sfide di progettazione sono associate a stampi multi-cavità?

A: Le sfide includono la garanzia di distribuzione uniforme dei materiali, il posizionamento ottimale di aderenti e gate, la gestione di una maggiore complessità dello stampo e il mantenimento della pressione costante in tutte le cavità.

D5: In che modo gli stampi multi-cavità influiscono sui costi di produzione?

A: Sebbene gli stampi multi-cavità richiedano un investimento iniziale più elevato, riducono i costi per parte della produzione ad alto volume diminuendo i tempi di ciclo, riducendo al minimo il lavoro e migliorando l'efficienza dei materiali.

D6: Quali industrie beneficiano dello stampaggio a iniezione multi-cavità?

A: Industrie come automobili, elettronica di consumo, dispositivi medici, energie rinnovabili e imballaggi beneficiano dello stampaggio a iniezione multi-cavità grazie alla sua capacità di produrre elevati volumi di parti coerenti e di qualità.

D7: Qual è il ruolo della precisione della lavorazione del CNC nello stampaggio a iniezione multi-cavità?

A: La precisione della lavorazione del CNC garantisce che i componenti di muffe siano fabbricati con tolleranze strette e qualità costante, che è fondamentale per mantenere l'integrità di ciascuna cavità negli stampi multi-cavità.

D8: In che modo i produttori possono ottimizzare il loro processo di stampaggio a iniezione multi-cavità?

A: I produttori possono ottimizzare il processo utilizzando strumenti di simulazione avanzati, prototipazione iterativa, monitoraggio in tempo reale e collaborare a stretto contatto con i fornitori esperti per i parametri di progettazione e produzione perfetti.