Come migliorare la durata dello strumento di stampo per iniezione?

Introduzione

Nel settore manifatturiero, in particolare in plasticastampaggio a iniezione, La durata dello strumento dello stampo per iniezione è un fattore critico che determina l'efficienza della produzione, il rapporto costo-efficacia e la qualità del prodotto. Comprendere i fattori che influenzano la vita della muffa e l'adozione di una corretta progettazione, selezione dei materiali e strategie di manutenzione può estendere significativamente la vita degli stampi per iniezione, riducendo i tempi di inattività e aumentando la redditività.

Questo articolo fornisce un'analisi approfondita della durata dello strumento dello stampo iniezione, che copre la sua definizione, fattori di influenza, criteri di misurazione, difetti comuni e migliori pratiche per la longevità.

Perché la longevità della muffa è importante?

Gli stampi a iniezione sono uno degli investimenti più costosi nella produzione di plastica. Uno stampo ben mantenuto può produrre milioni di parti di alta qualità, mentre uno stampo mal progettato o utilizzato può fallire prematuramente, portando a costi di riparazione elevati, ritardi di produzione e qualità del prodotto compromessa.

L'estensione della vita dello stampo può provocare:

✅Bassi costi di produzioneminimizzando la necessità di frequenti sostituti.

✅Maggiore efficienzaa causa della riduzione dei tempi di fermo per la manutenzione e le riparazioni.

✅Qualità costante del prodottopoiché gli stampi mantengono l'accuratezza dimensionale nel tempo.

✅ROI migliore (ritorno sugli investimenti)poiché lo stampo serve per più cicli.

Con la crescente domanda di componenti in plastica ad alta precisione in settori come i beni automobilistici, medici, elettronici e di consumo, il miglioramento della durata degli utensili da stampo per iniezione è una priorità assoluta per i produttori.

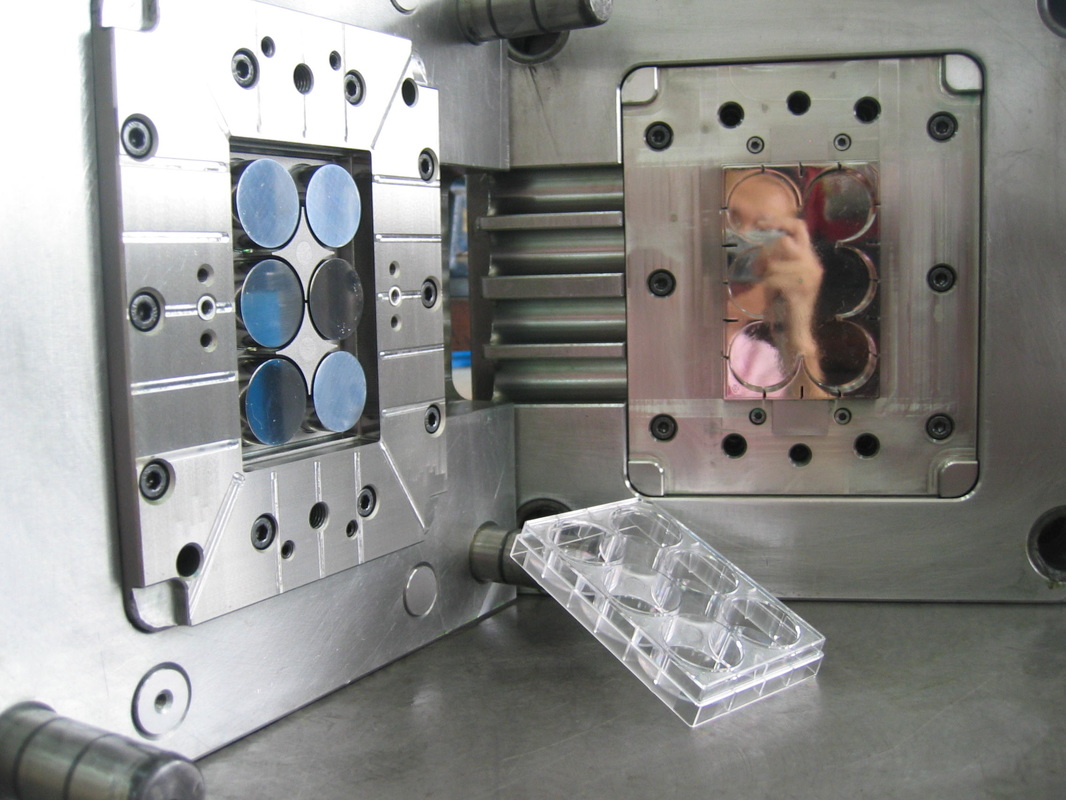

Cos'è uno stampo per iniezione?

Uno stampo a iniezione è uno strumento ingegnerizzato di precisione utilizzato nel processo di stampaggio a iniezione in plastica per formare parti di plastica. Questi stampi sono in genere realizzati in acciaio o alluminio ad alta resistenza e sono costituiti da componenti multipli, tra cui:

-

Cavità e nucleo: Gli elementi di modellatura primari che definiscono la struttura della parte di plastica.

-

Sistema di raffreddamento: Canali che circolano in acqua o olio per regolare la temperatura dello stampo.

-

Sistema di eiezione: Pin o piastre di espulsione che spingono la parte formata fuori dallo stampo.

-

Sistema di gating: I corridori e le porte che controllano il flusso di plastica nella cavità.

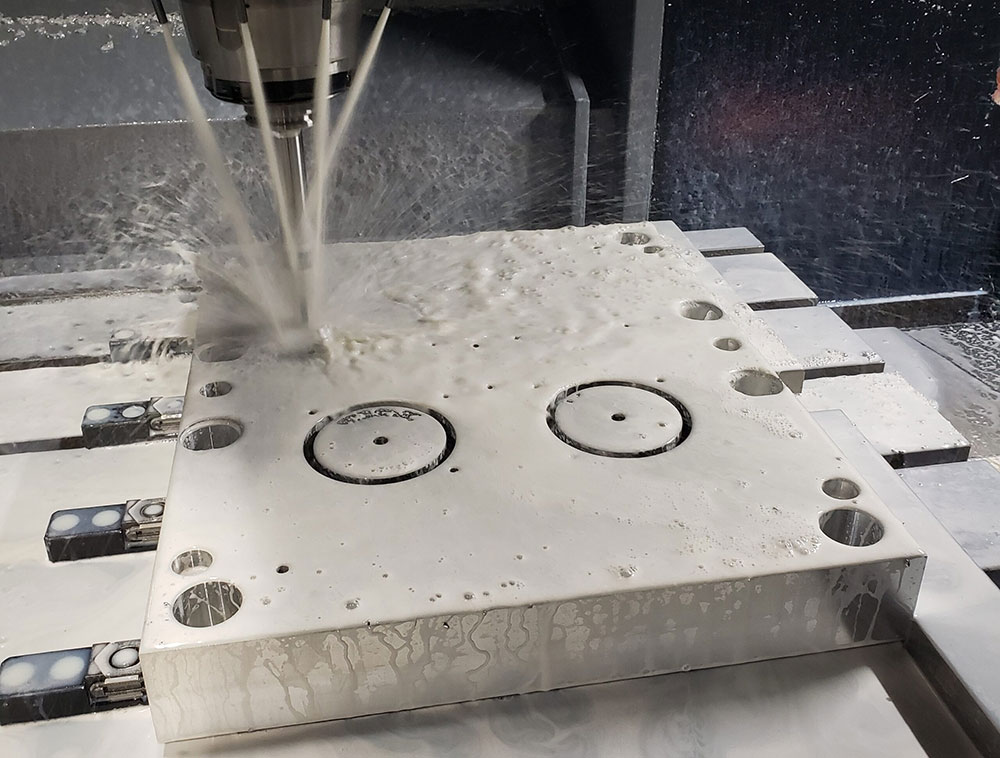

Aspetti tecnici della costruzione di muffe

Gli stampi sono classificati in base alla loro complessità e durata. Gli stampi di fascia alta per la produzione di massa richiedono acciaio per utensili induriti con rivestimenti avanzati, mentre gli stampi prototipi possono utilizzare l'alluminio per l'efficienza dei costi.

I materiali di stampo chiave includono:

-

Acciaio P20 (HRC 28-32):Adatto per la produzione di volume medio (~ 500.000 cicli).

-

Acciaio H13 (HRC 42-52):Ideale per applicazioni ad alta temperatura (~ 1.000.000 di cicli).

-

Acciaio inossidabile S136 (HRC 48-52):Resistente alla corrosione, eccellente per applicazioni mediche e alimentari.

Selezionando il materiale giusto e progettando stampi con sistemi di raffreddamento ed eiezione ottimali, i produttori possono massimizzare l'efficienza ed estendere la durata dello strumento dello stampo iniezione.

Categorie di muffe basate su applicazioni

-

Stampi a singola cavità: Usato per parti a basso volume o altamente precise.

-

Stampi multi-cavità: Migliora la produttività producendo più parti per ciclo.

-

Stampi per corridori caldi: Riduce i rifiuti materiali e migliora il tempo di ciclo.

-

Stampi per corridori freddi: Più conveniente ma richiede la rimozione manuale del corridore.

Qual è la durata media dello strumento di stampo per iniezione?

L'aspettativa di vita di uno stampo di iniezione varia a seconda del materiale, della progettazione, delle condizioni di elaborazione e della manutenzione. Generalmente, la vita della muffa è misurata nei cicli, con classificazioni come segue:

| Classe di muffa | Tipo di materiale | Vita del ciclo tipica | Applicazione |

|---|---|---|---|

| 101 classe | Acciaio temprato | 1.000.000+ | Produzione ad alto volume (automobilistico, aerospaziale) |

| 102 Classe | Acciaio temprato | 500.000+ | Produzione media -alta (Elettronica di consumo) |

| 103 classe | Acciaio preduttuto | 100.000+ | Produzione da basso a medio volume |

| 104 classe | Alluminio o acciaio morbido | 10.000+ | Prototipo e produzione a breve termine |

| 105 classe | Acciaio morbido o epossidico | <500 | Uso temporaneo o sperimentale |

Fattori che influenzano la vita prevista

-

Durezza materiale: Maggiore durezza (ad es. HRC 50+) resiste a indossare e estende la vita.

-

Temperatura di elaborazione: Temperature elevate accelerano il degrado dello stampo.

-

Pressione di iniezione: Una pressione eccessiva può causare fratture di stress.

-

Efficienza di raffreddamento: Lo scarso raffreddamento porta a fatica termica e fallimento della muffa.

Modi per massimizzare la durata della muffa prevista

-

Seleziona il materiale dello stampo giusto in base al volume di produzione.

-

Ottimizzare la progettazione delle parti per ridurre lo stress sullo stampo.

-

Implementare i programmi di manutenzione preventiva.

-

Usa i rivestimenti protettivi per ridurre l'usura.

Come viene misurata e classificata la durata dello strumento dello stampo iniezione?

La vita in iniezione è valutata utilizzando parametri di riferimento del settore standardizzati, con ilSociety of the Plastics Industry (SPI)Il sistema di classificazione dello stampo è il più utilizzato.

Parametri di misurazione chiave

-

Conteggio del ciclo: Il numero totale di cicli di iniezione completati prima del fallimento.

-

Analisi di usura di superficie: Microscopia ottica ed elettronica rileva microcrack e motivi di usura.

-

Test di durezza: Test di durezza Rockwell e Vickers determinano il degrado del materiale.

-

Test di ciclismo termico: Esamina la resistenza allo stampo al riscaldamento e al raffreddamento ripetuti.

-

Controlli di precisione dimensionale: Assicura che lo stampo mantenga tolleranze nel tempo.

Monitorando regolarmente questi parametri, i produttori possono anticipare le esigenze di sostituzione dello stampo e migliorare la durata dello strumento dello stampo per iniezione.

Tecniche di test avanzate

-

Analisi degli elementi finiti (FEA):Prevede i punti di concentrazione dello stress nello stampo.

-

Scansione 3D e reverse ingegneria:Rileva le deviazioni dalle dimensioni originali dello stampo.

-

Test ultrasonici:Identifica difetti e crepe interne all'interno dell'acciaio da stampo.

Quali fattori influenzano la durata dello strumento dello stampo per iniezione?

Diversi fattori chiave contribuiscono alla durata di uno stampo di iniezione:

1. Qualità del materiale

-

Composizione in acciaio: Acciai per utensili ad alto contenuto resistono all'usura e alla corrosione.

-

Trattamenti superficiali: Nitriding, cromo placcatura o rivestimenti PVD migliorano la durata.

2. Design e ingegneria dello stampo

-

Spessore della parete uniforme: Riduce lo stress termico e il tempo di ciclo.

-

Sistema di gating ottimizzato: Impedisce la turbolenza del flusso che causa l'erosione.

3. Condizioni di elaborazione

-

Velocità e pressione di iniezione: La forza eccessiva accelera l'usura.

-

Mascherare il controllo della temperatura: Il surriscaldamento degrada la struttura dello stampo.

4. Manutenzione e pulizia

-

Lubrificazione: Garantisce un funzionamento regolare di perni e diapositive di espulsione.

-

Ispezioni preventive: Rileva i primi segni di fallimento (ad esempio, crepe, ossidazione).

Affrontando questi fattori, i produttori possono migliorare significativamente la durata dello strumento dello stampo iniezione.

Quali sono le cause comuni dell'usura e dei danni dello strumento stampo a iniezione?

Anche gli stampi di iniezione più ben progettati sperimenteranno l'usura e l'eventuale fallimento nel tempo. Tuttavia, la comprensione delle cause principali dei danni da muffa può aiutare i produttori ad adottare misure proattive per prevenire guasti prematuri. Di seguito sono riportati i motivi più comuni per il degrado della muffa:

1. Abesa abrasiva

L'usura abrasiva si verifica quando resine riempite (come materie plastiche rinforzate con fibra di vetro) o contaminanti nella materia prima causano l'erosione della superficie nel tempo. Il contatto ad alta attribuzione tra il polimero fuso e le pareti della cavità dello stampo porta alla rimozione del materiale, riducendo l'accuratezza dimensionale e la qualità della finitura superficiale.

Metodi di prevenzione:

✅ Usaacciaio per utensili induriti(EG, H13 o S136) per applicazioni ad alto consumo.

✅ Applicarerivestimenti di superficiecome il nitruro di titanio (stagno) o la placcatura di cromo per aumentare la resistenza.

✅ Implementare correttolubrificazione della muffae programmi di lucidatura.

2. Affaticamento termico e cracking

I cicli ripetuti di riscaldamento e raffreddamento causano l'espansione e il contratto di acciaio dello stampo, portando nel tempo fratture e crepe di stress. Ciò è particolarmente prevalente nelle stampi utilizzati per la plastica ingegneristica ad alta temperatura.

Metodi di prevenzione:

✅ OttimizzaDesign del canale di raffreddamentoper garantire una dissipazione di calore uniforme.

✅ Usastampi preriscaldatiper ridurre improvvisi cambiamenti di temperatura.

✅ Selezionaacciai resistenti ad alta temperaturaPer applicazioni ad alto calore.

3. corrosione e attacco chimico

Alcune materie plastiche, in particolare quelle contenenti ritardanti di fiamma o composti a base di cloro, rilasciano gas corrosivi durante lo stampaggio. Queste sostanze chimiche reagiscono con la superficie dello stampo, portando a degradazione della cornice, della ruggine e del materiale.

Metodi di prevenzione:

✅ Sceglistampi in acciaio inossidabile(EG, S136, 420 SS) per ambienti corrosivi.

✅ Applicare regolarmenterivestimenti anticorrosiviPer modellare le superfici.

✅ Assicurarsi correttoventilazioneper rimuovere i gas corrosivi.

4. Affaticamento meccanico e fratture dello stress

I cicli di pressione di iniezione ripetuti pongono un'enorme stress sui componenti dello stampo, causando fratture o deformazioni nel tempo. Pin di espulsione sottodimensionati, cancelli progettati in modo improprio e linee di separazione deboli sono particolarmente vulnerabili.

Metodi di prevenzione:

✅ Usaacciaio per utensili collegati allo stressper ridurre al minimo lo stress residuo.

✅ OttimizzaLinea di separazione e disegni di gateper distribuire le forze uniformemente.

✅ condottaTest regolari non distruttivi (NDT)per rilevare fratture precoci.

Identificando e mitigando questi meccanismi di fallimento, i produttori possono estendere significativamente la durata dello strumento dello stampo di iniezione e ridurre i costosi tempi di inattività.

Come aumentare la durata dello strumento di stampo per iniezione?

Per massimizzare la longevità di uno stampo per iniezione, i produttori devono implementare le migliori pratiche attraverso la progettazione, la selezione dei materiali, la lavorazione e la manutenzione.

1. Seleziona il materiale stampo giusto

La selezione di acciaio dello stampo è fondamentale per determinare la durata e la resistenza all'usura. Di seguito sono riportati i materiali consigliati basati sull'applicazione:

| Grado in acciaio | Durezza (HRC) | Meglio per | Durata della vita prevista |

|---|---|---|---|

| Acciaio P20 | 28-32 | Stampi per uso generale | ~ 500.000 cicli |

| Acciaio H13 | 42-52 | Applicazioni ad alto contenuto di coste e alte | ~ 1.000.000 di cicli |

| Acciaio S136 | 48-52 | Materiali corrosivi (medico, alimentare) | ~ 1.000.000 di cicli |

| 420 inossidabile | 50-55 | Stampi alti polii (ottici, automobili) | ~ 1.000.000 di cicli |

L'uso di acciaio pre-indurito per applicazioni a basso volume e acciaio indurito per corse ad alta produzione garantisce efficacia in termini di costi e longevità.

2. Ottimizza il raffreddamento dello stampo e la gestione termica

Il raffreddamento efficiente non solo migliora il tempo di ciclo, ma riduce anche lo stress termico, prevenendo il fallimento precoce dello stampo.

✅Usa inserti in rame di beryllionelle aree ad alto calore per migliorare la conducibilità termica.

✅Progettare canali di raffreddamento conformiUtilizzo della tecnologia di stampa 3D per la dissipazione uniforme del calore.

✅Impiegare telecamere di imaging termicoPer rilevare i punti caldi e ottimizzare i layout di raffreddamento.

3. Applicare rivestimenti di superficie protettivi

I rivestimenti avanzati possono migliorare significativamente l'usura e la resistenza alla corrosione.

✅Stagno (nitruro di titanio):Migliora la resistenza all'usura per gli stampi ad alta abrasione.

✅PVD (deposizione di vapore fisico):Riduce l'attrito e migliora la durata.

✅Nickel Plating:Fornisce un'eccellente protezione da corrosione per la plastica PVC e Flame-Retardant.

4. Implementare strategie di manutenzione preventiva

La manutenzione dello stampo dovrebbe essere sistematica piuttosto che reattiva.

✅Quotidiano:Pulire le cavità e applicare preventive di ruggine.

✅Settimanale:Ispezionare i perni di espulsione, le diapositive e i canali di raffreddamento.

✅Mensile:Condurre ispezioni di pulizia e dimensione ad ultrasuoni.

✅Annualmente:Esegui strappamenti e ristrutturazioni complete.

Seguendo queste migliori pratiche, i produttori possono aumentare efficacemente la durata dello strumento di stampo per iniezione e massimizzare l'efficienza della produzione.

Punta di manutenzione e pulizia per stampi per iniezione di lunga durata

Una corretta manutenzione dello stampo è essenziale per garantire prestazioni coerenti e estensione della durata degli strumenti. Di seguito sono riportate alcune tecniche chiave:

1. Procedure di pulizia dello stampo

Le cavità della muffa accumulano residui nel tempo dagli additivi di plastica, portando a difetti come segni di ustioni o linee di flusso.

✅ UsaBlassatura del ghiaccio seccoPer una pulizia non abrasiva e profonda.

✅ ApplicarePulizia ad ultrasuoniPer rimuovere i depositi testardi.

✅ UsaCleaner per stampo neutriPer evitare danni chimici.

2. Lubrificazione e protezione

✅ UsaGRASSI A MAMPO ALTA TEMPERATURAPer ridurre l'usura delle spille di espulsione.

✅ ApplicareSpray anti-russiper prevenire l'ossidazione durante lo stoccaggio.

✅ Conservare gli stampiambienti climati-controllatiper evitare la condensa.

3. Tecnologie di manutenzione predittiva

✅Imaging termicorileva una distribuzione di calore irregolare negli stampi.

✅Analisi delle vibrazioniIdentifica l'usura sui perni di espulsione e sui componenti in movimento.

✅Sistemi di monitoraggio basati su IoTTraccia i conteggi del ciclo dello stampo e i motivi di usura.

Integrando la manutenzione predittiva, i produttori possono anticipare i guasti dello stampo ed eseguire riparazioni proattive, migliorando significativamenteVita utensile dello stampo per iniezione.

Perché scegliere la tecnologia Huazhi per le tue esigenze di stampo per iniezione?

-

Materiali premium:Acciaio di alta qualità per durata duratura.

-

Design avanzato:Precisioning ingegnerizzato per prestazioni ottimali.

-

Supporto completo:Dalla progettazione alla produzione, forniamo assistenza completa.

-

Prezzi competitivi:Soluzioni di stampo economiche per vari settori.

Conclusione

La massimizzazione della durata dello strumento dello stampo per iniezione richiede una combinazione di selezione di materiali di alta qualità, ottimizzazione del design dello stampo, mantenimento di condizioni di elaborazione precisa e conduzione di manutenzione regolare. Implementando queste strategie, i produttori possono ottenere una durata di vita di muffa estesa, una riduzione dei tempi di inattività e una maggiore redditività.

📞ContattaciOggi per discutere delle tue esigenze di stampaggio iniezione!

FAQ

1. Come faccio a sapere quando la mia stampo di iniezione ha bisogno di sostituzione?

Se si nota un flash eccessivo, un deforming o in parte incoerenze, potrebbe essere il momento della riparazione o della sostituzione dello stampo.

2. Quanto spesso dovrei eseguire la manutenzione dello stampo?

La pulizia e la lubrificazione di routine devono essere eseguite dopo ogni corsa di produzione, con ispezioni accurate ogni 50.000 cicli.

3. Qual è il miglior materiale per gli stampi di lunga durata?

L'acciaio temprato (H13, S136, 420 SS) fornisce la migliore durata e resistenza all'usura.

4. I rivestimenti per muffe possono migliorare la vita degli strumenti?

Sì, i rivestimenti di nitrtura e PVD migliorano la durezza della superficie della muffa, riducendo l'usura e la corrosione.

5. Come posso ridurre i costi di manutenzione per i miei stampi?

L'uso di parametri di iniezione ottimizzati, la selezione del materiale di stampaggio giusto e l'esecuzione della manutenzione preventiva può ridurre significativamente i costi a lungo termine.