Guida completa alla progettazione e produzione di stampi e manifatturiero completo

Introduzione:

La rapida crescita della Cina nei settori automobilistici e industriali ha posto un'enorme enfasi sul design dello stampo di fusione, una disciplina che fonde l'ingegneria di precisione con materiali avanzati e tecniche di produzione. Questa guida disimballa i fondamenti del design dello stampo di fusione, esplora le migliori pratiche delle principali fonti e fornisce approfondimenti fruibili per ingegneri e acquirenti. Sia che tu stia selezionando l'acciaio da stampo, ottimizzando i canali di raffreddamento o pianifica di programmi di manutenzione, comprendere questi principi è fondamentale per ottenere un'elevata produttività, qualità costante e costi.

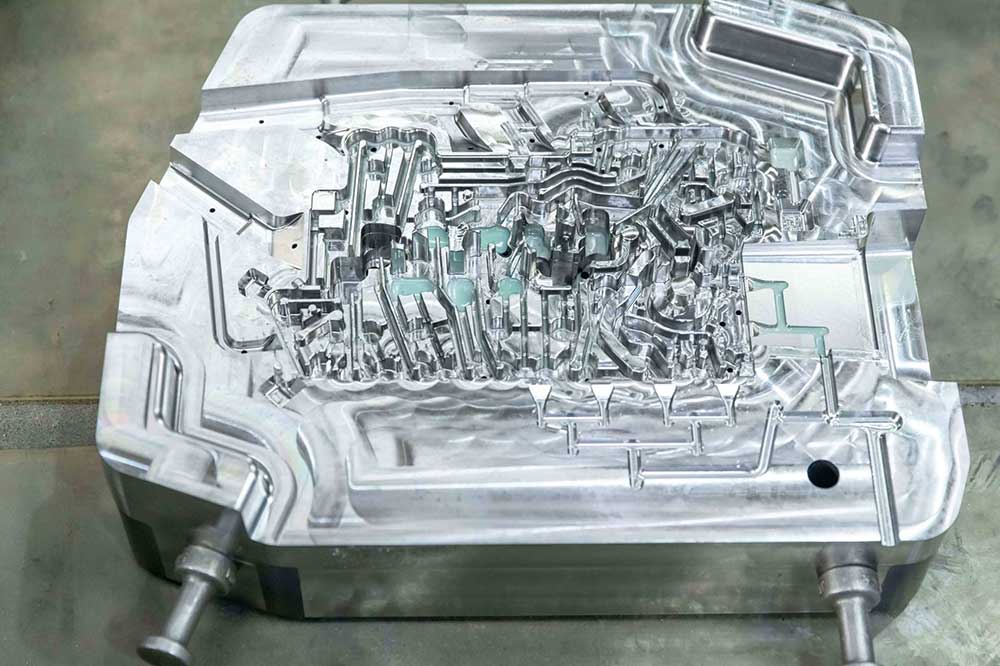

Efficacedesign a stampo da morireSfoglia la capacità di produrre in serie parti metalliche complesse, come blocchi di motore, alloggiamenti di trasmissione e componenti strutturali-con tolleranze strette e eccellente finitura superficiale. Nella produzione automobilistica, la longevità e la ripetibilità dello stampo influenzano direttamente i costi di produzione, la qualità delle parti e i programmi di consegna. Questa guida copre:

-

Definizione e portata del design dello stampo di ficcanaso

-

Aspettative di vita tipiche e scelte materiali

-

Principi di progettazione (gating, raffreddamento, sfiato, espulsione)

-

Processi di produzione e integrazione tecnologica

-

Strategie di manutenzione e innovazioni

-

Perché collaborare con Huazhi per i tuoi progetti di stampo

I. Cosa èDesign a stampo da morire?

Design a stampo da morireSi riferisce al processo di creazione di strumenti che modella il metallo fuso (ad es. Alluminio, zinco, leghe di magnesio) in parti precise tramite iniezione ad alta pressione. Gli elementi chiave includono:

-

Linea di separazione e layout della cavità della muffa: Determina come si divide lo stampo e dove si unisce il casting.

-

Sistemi di gating e runner: Canali che forniscono metallo fuso uniformemente nella cavità.

-

Circuiti di raffreddamento: Canali interni che regolano la temperatura dello stampo per cicli più veloci e ridotta porosità.

-

Sfogazione e espulsione: Meccanismi per evacuare i gas e rimuovere la parte solidificata senza danni.

Il design efficace bilancia questi fattori per ridurre al minimo i difetti (restringimento, chiusure a freddo, porosità) e ottimizzare il tempo di ciclo.

Ii.Principi chiave diDesign a stampo da morire

Design di gating e runner

-

I corridori caldi contro freddi: I corridori caldi mantengono la temperatura del metallo, riducendo gli sprechi e migliorando la finitura superficiale, mentre i corridori freddi sono più semplici e meno costosi.

-

Posizioni di gate ottimizzate: Posizionare le porte nelle sezioni più spesse per promuovere la solidificazione direzionale ed evitare l'intrappolamento dell'aria.

-

Flusso equilibrato: Assicurati il riempimento simmetrico per prevenire l'esitazione del flusso e le linee di saldatura.

Layout del sistema di raffreddamento

-

Raffreddamento conforme: Le tecniche avanzate come gli inserti stampati in 3D consentono un raffreddamento uniforme vicino alle pareti della cavità, tagliando i tempi di ciclo fino al 30%.

-

Design del canale: Utilizzare diametri e layout ottimizzati tramite strumenti di simulazione (ad es. Autocast) per una temperatura costante dello stampo.

Sfogazione e espulsione

-

Prese d'aria di precisione: Prese d'aria strette all'estremità delle linee di riempimento impediscono le ustioni del gas senza perdite di metallo.

-

Pin e piastre di espulsione: Pin posizionati strategicamente garantiscono una rimozione della parte delicata; Utilizzare l'espulsione in più fasi per sottosquadri complessi.

Draft and Tollerance Management

-

Angoli di tiraggio: Minimo 1-2 ° Draft su pareti verticali per facilitare il rilascio delle parti senza sfregamento.

-

Controllo della tolleranza: Stampo di progettazione per ottenere tolleranze ± 0,1 mm per i componenti automobilistici critici.

Standard pertinenti :

- ISO 2768 (standard di tolleranza generale)

- Din 7168 (tolleranze dimensionali di lavorazione)

- GB/T 1804 (standard di tolleranza dimensionale cinese)

Iii.Selezione dei materiali perDesign a stampo da morire

Gradi in acciaio da stampo

-

P20: Acciaio a stampo per scopi generici per leghe non abrasive, aspettativa di vita ~ 100K-500K.

-

H13: Acciaio per utensili a caldo con eccellente resistenza alla fatica termica, per cicli 1 m+ nella fusione di stampo in alluminio.

-

S136: Acciaio stampo inossidabile che offre resistenza alla corrosione per leghe di magnesio, aspettativa di vita 500K - 1 m+ cicli.

Trattamenti superficiali

-

Rivestimenti PVD: Strati di nitruro di titanio o cromo per ridurre l'usura e l'attrito, estendendo la durata della muffa fino al 50%.

-

Placcatura in nichel: Migliora la resistenza alla corrosione e la durezza superficiale per gli stampi a lungo termine.

IV.Processo di produzione diDesign a stampo da morire

-

Concept & CAD Modeling

-

Sviluppare modelli digitali 3D con linee di separazione integrate, posizioni di gate e canali di raffreddamento.

-

-

Analisi e simulazione DFM

-

Usa strumenti comeAutocastPer la simulazione del flusso e della solidificazione, prevedere difetti e ottimizzare il gate.

-

-

MAX MACKINING & EDM

-

Macinazione CNC per cavità sfuse; EDM per caratteristiche e core raffinati.

-

-

Assembly & Trial Runs

-

Assemblare le metà della muffa; Condurre colpi di prova per perfezionare i parametri (pressione, temperatura, spray).

-

-

Convalida e sintonizzazione

-

Misurare i campioni con CMM; Regola le linee di sfiato, dimensioni del cancello o di raffreddamento a una qualità perfetta.

-

V. Manutenzione e longevità inDesign a stampo da morire

-

Ispezione di routine: Controlla l'usura, l'erosione o la corrosione ogni 10K -50K cicli.

-

Pulizia regolare: Rimuovere l'accumulo di ossido e i detriti per mantenere lo sfiato e la finitura superficiale.

-

Lucidatura programmata: Rifalisci le cavità ogni anno o, se necessario per trattenere RA ≤1 µm.

-

Sostituzione del componente: Scambiare spille, boccole e canali di espulsione prima di un'usura eccessiva.

-

Monitoraggio della temperatura: Installare le termocoppie in-mold per evitare il surriscaldamento e l'affaticamento termico.

Vi.Tipi di stampi per ficcare:

Con i fondamentali degli stampi da cuscinetto coperti, è essenziale esplorare i vari tipi e le configurazioni di stampo a tua disposizione. La tua selezione, sia un dado di produzione standard o uno stampo personalizzato, dovrebbe allinearsi con i tuoi obiettivi di produzione specifici.

Muore di produzione standard

-

Stampi a singola cavità: Presenta una cavità e nessun componente scorrevole, rendendoli semplici da assemblare e ideali per corse a basso volume.

-

Stampi multi-cavità: Incorporare più cavità ed elementi scorrevoli, consentendo la produzione simultanea di diverse parti, perfetta per i requisiti ad alto volume.

Scegliere tra stampi singoli e multi-cavità che alla fine cerniera sulla quantità necessaria per produrre: gli stampi a singola cavità eccellono a piccoli lotti, mentre gli stampi multi-cavità aumentano l'efficienza quando è necessario produrre grandi quantità in un ciclo.

Opzioni di stampo specializzate

-

Trim muore: Progettato per rimuovere il materiale in eccesso - flash, overflow e corridori - dopo casting. Eliminando questi resti, Trim Dies semplifica l'espulsione della parte e assicurati un componente finale pulito.

-

Muore di utensili rapidi: Utilizzato quando la velocità di mercato è fondamentale. Questi stampi spesso impiegano componenti di inserimento realizzati tramite tecniche avanzate di protezione rapida (ad es. Deposizione di metallo diretto, sinterizzazione laser selettiva), riducendo drasticamente i tempi di consegna degli utensili pur fornendo parti funzionali.

Vii.Innovazioni e tendenze future inDesign a stampo da morire

-

Produzione additiva di inserti su stampi: Abilita il raffreddamento conforme e le iterazioni di progettazione rapida.

-

Stampi intelligenti abilitati IoT: Monitoraggio in tempo reale della temperatura, della pressione e dei dati del ciclo per la manutenzione predittiva.

-

Leghe ecologiche e processi a bassa emissione: Sviluppo di nuove leghe MG e AL che richiedono pressioni di iniezione più basse.

Viii.Perché scegliere Huazhi per il tuoDesign a stampo da morireEsigenze

-

Più di 15 anni di competenza: Specializzato nella fusione di margini automobilistici e nel design dello stampo per iniezione con zero richiami critici.

-

TS 16949 e certificato ISO 9001: Sistemi di qualità robusti garantendo tassi di difetti <0,1%.

-

Soluzioni end-to-end: Progettazione interna, prototipazione, lavorazione, assemblaggio e validazione di prova.

-

Consegna globale: Le operazioni snello consegnano stampi entro 6-8 settimane, spediti in tutto il mondo con supporto JIT.

-

Supporto dedicato: Project Manager assegnati, comunicazione trasparente e piani di manutenzione personalizzabili.

Conclusione

Mastering Die Casting Stampo Design è vitale per la produzione di parti automobilistiche ad alto volume conveniente. Integrando una selezione ottimale in acciaio, un raffreddamento avanzato, strategie di gating e manutenzione proattiva, i produttori possono ottenere una qualità di parte superiore e longevità dello stampo. Collaborare con un fornitore esperto comeHuazhiGarantisce che i tuoi progetti traggano beneficio da pratiche migliori del settore, tecnologia all'avanguardia e supporto globale affidabile.

🚀Pronto a elevare i tuoi progetti di stampo per fusione?

Contatta HuazhiOggi per una consulenza gratuita e scopri come i nostri servizi di progettazione di stampi completi possono guidare il tuo successo di produzione automobilistica!

FAQ

D1: Qual è l'aspettativa di vita tipica di uno stampo di fusione?

A1: A seconda del grado e del processo in acciaio, l'aspettativa di vita varia da 100K cicli (P20) a oltre 1 m di cicli (H13/S136) in condizioni ottimizzate.

Q2: In che modo i trattamenti superficiali estendono la vita della muffa?

A2: PVD e nichel aumentano la durezza, riducono la corrosione e l'attrito inferiore, aumentando la longevità fino al 50%.

Q3: puoi produrre canali di raffreddamento conformi?

A3: Sì, utilizziamo la produzione additiva per il raffreddamento conforme per omogeneizzare i tempi del ciclo del ciclo del 20-30%.

Q4: offrite contratti di manutenzione dello stampo?

A4: Forniamo piani di manutenzione su misura tra cui ispezione, pulizia, lucidatura e sostituzione delle parti per massimizzare il tempo di up di muffa.