Manfaat cetakan injeksi multi-rongga di industri energi baru pada tahun 2025

Perkenalan:

Dalam lanskap manufaktur yang berkembang pesat saat ini, efisiensi dan kualitas lebih penting dari sebelumnya. Untuk industri seperti energi baru, mencapai kapasitas produksi yang tinggi sambil mempertahankan kualitas yang sangat baik adalah yang terpenting. Cetakan injeksi rongga tunggal tradisional dapat menjadi penghasil biaya untuk produksi volume rendah hingga menengah karena biaya perkakas awal yang tinggi. Namun, dengancetakan injeksiTeknologi baru, terutama cetakan injeksi multi-rongga, produsen dapat menghasilkan beberapa bagian per siklus, secara drastis meningkatkan throughput dan menurunkan biaya.

Panduan ini mengeksplorasi manfaat dari cetakan injeksi multi-rongga, memeriksa perkembangan mutakhir dalam cetakan injeksi teknologi baru, dan menguraikan bagaimana kemajuan ini diatur untuk merevolusi industri energi baru pada tahun 2025. Baik Anda dalam otomotif, energi terbarukan, atau sektor yang berkompetisi lainnya, memahami alternatif ini dapat membantu Anda mengoptimalkan proses produksi Anda dan mendapatkan edge yang bersaing.

Memahami cetakan injeksi multi-rongga

1.1 Apa itu cetakan injeksi multi-rongga?

Pencetakan injeksi multi-rongga, juga dikenal sebagai cetakan kesan berganda, adalah proses di mana cetakan dirancang dengan beberapa rongga untuk menghasilkan beberapa bagian secara bersamaan dengan satu bidikan plastik cair.

-

Setiap rongga direkayasa untuk menghasilkan komponen yang identik, memaksimalkan output per siklus.

-

Metode ini secara signifikan meningkatkan efisiensi produksi, membuatnya ideal untuk produksi massal.

-

Berbeda dengan perkakas rongga tunggal-di mana setiap tembakan menghasilkan satu bagian-cetakan rongga-rongga dapat berisi 2 hingga 128 rongga, tergantung pada ukuran bagian dan kebutuhan pelanggan.

1.2 Peran injeksi mencetak teknologi baru

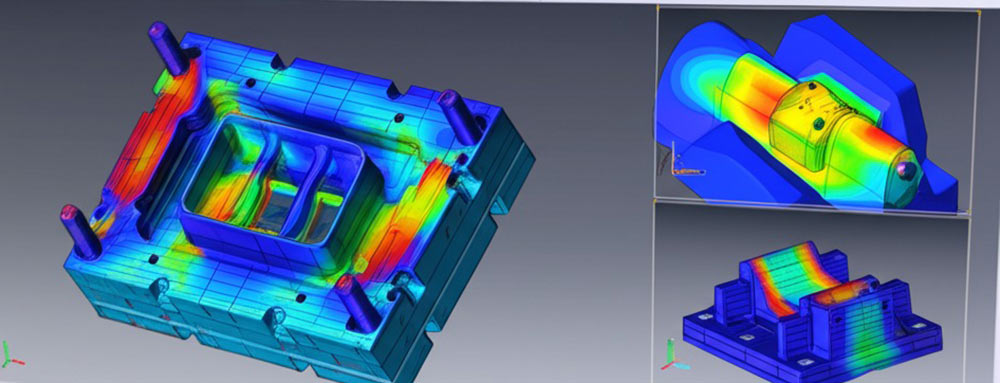

Kemajuan dalam cetakan injeksi teknologi baru telah memungkinkan produksi cetakan multi-rongga yang sangat kompleks dengan kontrol yang tepat atas aliran material dan distribusi tekanan.

-

Perangkat lunak CAD/CAM yang inovatif dan pemesinan CNC presisi tinggi merupakan bagian integral dari merancang cetakan ini.

-

Alat simulasi yang ditingkatkan memungkinkan insinyur untuk mengoptimalkan konfigurasi gerbang, sariawan, dan pelari bahkan untuk mengisi.

-

Dengan teknologi ini, produsen mencapai kualitas unggul, berkurangnya waktu siklus, dan biaya per-bagian yang lebih rendah.

Injeksi injeksi utama inovasi teknologi baru untuk cetakan multi-rongga

2.1 Teknologi Cetakan Injeksi Mikro

Pencetakan injeksi foaming mikro memperkenalkan gelembung ultra-halus ke dalam plastik cair dengan menyuntikkan nitrogen superkritis atau karbon dioksida selama proses.

-

Keuntungan:

• Menghasilkan suku cadang ringan dengan resistensi dampak yang ditingkatkan.

• Ramah lingkungan dibandingkan dengan proses pembekuan kimia.

• Meningkatkan efisiensi material dan mengurangi berat badan secara keseluruhan, yang sangat penting di sektor energi baru. -

Aplikasi:

• Sering digunakan dalam komponen interior otomotif dan rumah ringan untuk perangkat elektronik.

2.2 Cetakan Injeksi Bantuan Gas

Cetakan injeksi yang dibantu gasMenggunakan gas bertekanan tinggi untuk membuat bagian berlubang di dalam suatu bagian.

-

Keuntungan:

• Mengurangi tekanan internal dan meminimalkan tanda wastafel dan cacat permukaan.

• Menurunkan penggunaan material sambil mempertahankan integritas struktural.

• Sangat bermanfaat untuk bagian besar dan kompleks di mana penghematan material bisa sangat besar. -

Tantangan:

Membutuhkan desain pelari dan gerbang yang cermat untuk memastikan distribusi gas yang seragam. • Simulasi yang ditingkatkan dan kontrol yang tepat diperlukan untuk hasil yang konsisten.

2.3 Pabrik Cetak Injeksi Cerdas

Integrasi teknologi pintar sedang membentuk kembali bagaimana cetakan injeksi dilakukan:

-

Otomasi dan AI:

Pemantauan proses real-time menggunakan sensor dan perangkat IoT. • Optimalisasi proses yang digerakkan AI dan pemeliharaan prediktif. -

Teknologi Kembar Digital:

Mensimulasikan seluruh proses pencetakan injeksi, memungkinkan pengujian dan optimasi virtual. -

Dampak:

Meningkatkan efisiensi keseluruhan, mengurangi konsumsi energi, dan meningkatkan konsistensi produk. -

Peran dalam Energi Baru:

Memungkinkan produksi volume tinggi dengan toleransi yang ketat untuk komponen kritis yang digunakan dalam kendaraan listrik dan sistem energi terbarukan.

2.4 bahan komposit cetakan injeksi kinerja tinggi

Dengan pertumbuhan yang cepat dari industri energi baru, ada peningkatan permintaan untuk bahan komposit berkinerja tinggi.

-

Keuntungan:

• Menawarkan rasio kekuatan-ke-berat yang unggul, penting untuk komponen energi baru yang ringan.

• Peningkatan daya tahan dan kinerja dalam kondisi ekstrem. -

Tantangan:

Membutuhkan kontrol parameter proses yang tepat untuk memastikan dispersi yang tepat dari serat penguat. -

Integrasi Teknologi:

Menggabungkan bahan komposit dengan cetakan injeksi teknologi baru menghasilkan produk -produk inovatif yang memenuhi kriteria kinerja yang ketat.

Pertimbangan desain untuk cetakan multi-rongga

3.1 Elemen kunci dalam desain cetakan

Merancang cetakan multi-rongga denganinjeksi mencetak teknologi baruMembutuhkan perencanaan yang cermat:

-

Konfigurasi sariawan, gerbang, dan pelari:

• Harus dioptimalkan untuk memastikan aliran material yang seragam dan bahkan pengisian rongga. -

Simetri Rongga:

• Memastikan tekanan dan suhu yang konsisten di semua rongga. -

Simulasi dan Pengujian:

• Memanfaatkan perangkat lunak simulasi lanjutan untuk memprediksi perilaku material dan mengidentifikasi masalah potensial sebelum produksi. -

Pilihan materi:

• Pilih bahan yang menyeimbangkan biaya, daya tahan, dan kinerja berdasarkan persyaratan aplikasi.

3.2 Tantangan dan Solusi

-

Kompleksitas dalam Desain:

• Cetakan multi-rongga secara inheren lebih kompleks daripada cetakan rongga tunggal, membutuhkan karya desain yang lebih rinci.

• Solusi: Gunakan prototipe dan simulasi iteratif untuk memperbaiki desain. -

Peningkatan Biaya Awal:

• Biaya dimuka yang lebih tinggi dibenarkan dengan penghematan biaya yang signifikan dalam produksi massal. -

Memastikan pengisian seragam:

Membutuhkan kontrol yang tepat atas lokasi gerbang dan distribusi tekanan.

Efisiensi produksi dan manfaat biaya

4.1 Throughput Produksi yang Ditingkatkan

Keuntungan utama dari cetakan injeksi multi-rongga adalah peningkatan dramatis dalam efisiensi produksi:

-

Produksi Simultan:

• Beberapa bagian terbentuk dalam setiap siklus, mengurangi waktu siklus keseluruhan. -

Peningkatan output:

• Ideal untuk produksi massal, di mana volume tinggi diperlukan. -

Keuntungan Efisiensi:

• Siklus pendinginan yang lebih pendek per tembakan mengarah ke throughput yang lebih tinggi.

4.2 Penghematan Biaya

Efisiensi biaya adalah manfaat utama lainnya:

-

Biaya per-bagian yang lebih rendah:

• Meskipun cetakan awal lebih mahal, biaya per bagian berkurang secara signifikan dalam produksi volume tinggi. -

Mengurangi Waktu Mesin:

• Siklus yang lebih sedikit dibutuhkan, diterjemahkan ke dalam biaya energi dan tenaga kerja yang lebih rendah. -

Skala Ekonomi:

• Produksi massal melalui cetakan multi-rongga menyebabkan penghematan jangka panjang yang signifikan.

4.3 Peningkatan kualitas dan konsistensi

-

Keseragaman:

• Setiap bagian yang diproduksi dalam suatu siklus hampir identik, memastikan konsistensi batch. -

Finishing permukaan:

• Teknologi presisi tinggi dan cetakan canggih menghasilkan kualitas permukaan yang sangat baik. -

Keandalan:

• Kontrol proses yang konsisten meminimalkan cacat dan meningkatkan keandalan produk secara keseluruhan.

Aplikasi di industri energi baru

5.1 Aplikasi Otomotif

-

Kendaraan Listrik:

• Cetakan multi-rongga sangat penting untuk memproduksi komponen seperti selubung baterai dan trim interior yang membutuhkan produksi volume tinggi dengan kualitas yang konsisten. -

Efisiensi dan Biaya:

• Biaya per-bagian yang lebih rendah membantu mengurangi biaya produksi kendaraan secara keseluruhan, membuat kendaraan listrik lebih kompetitif.

5.2 Sistem Energi Terbarukan

-

Komponen matahari dan angin:

• Kualitas presisi tinggi dan konsisten sangat penting untuk bagian yang digunakan dalam sistem energi terbarukan. -

Daya tahan:

• Komponen cetakan multi-rongga berlapis atau berlapis memberikan daya tahan yang ditingkatkan terhadap faktor lingkungan.

5.3 Elektronik Konsumen untuk Energi Baru

-

Rumah dan Konektor Baterai:

• Ketepatan cetakan injeksi multi-rongga memastikan komponen berkualitas tinggi yang andal penting untuk elektronik modern. -

Skalabilitas:

• Produksi yang efisien dari suku cadang standar mendukung penyebaran pasar yang cepat dan pengurangan biaya.

Tren masa depan dan inovasi dalam injeksi mencetak teknologi baru

6.1 Kemajuan dalam otomatisasi proses

Masa depan cetakan injeksi teknologi baru terletak pada otomatisasi lebih lanjut:

-

Pabrik Cerdas:

• Integrasi AI dan IoT untuk pemantauan waktu nyata dan optimasi proses. -

Kembar Digital:

• Simulasi virtual untuk menyempurnakan parameter proses sebelum produksi. -

Pemeliharaan Prediktif:

• Meminimalkan downtime dan meningkatkan produktivitas secara keseluruhan.

6.2 Bahan yang Muncul dan Solusi Ramah Lingkungan

-

Bahan Berkelanjutan:

• Plastik dan komposit ramah lingkungan baru yang memenuhi peraturan lingkungan. -

Efisiensi Energi:

• Kontrol proses lanjutan mengurangi konsumsi energi sambil mempertahankan kualitas. -

Green Manufacturing:

• Adopsi sistem loop tertutup yang mendaur ulang bahan limbah, mengurangi dampak lingkungan.

6.3 Integrasi dengan pemesinan CNC presisi tinggi

-

Sinergi presisi pemesinan CNC:

• Menggabungkan pemesinan CNC presisi tinggi dengan cetakan injeksi teknologi baru meningkatkan akurasi dimensi dan lapisan permukaan komponen. -

Kemampuan desain yang ditingkatkan:

• Alat CNC canggih memungkinkan produksi cetakan dengan geometri kompleks, lebih meningkatkan potensi cetakan injeksi multi-rongga.

Praktik terbaik untuk menerapkan cetakan injeksi multi-rongga

7.1 Membangun proses desain yang kuat

-

Spesifikasi yang jelas:

• Mengembangkan brief desain komprehensif dengan model CAD terperinci dan persyaratan toleransi. -

Prototipe iteratif:

• Gunakan prototipe cepat untuk menguji dan memperbaiki desain cetakan sebelum produksi skala penuh. -

Simulasi dan Analisis:

• Mempekerjakan alat simulasi lanjutan untuk memprediksi aliran material dan memastikan pengisian rongga yang seragam.

7.2 Mengoptimalkan Parameter Produksi

-

Kontrol aliran material:

• Merencanakan desain sariawan, gerbang, dan pelari dengan hati -hati untuk menyeimbangkan tekanan di semua rongga. -

Pengurangan Siklus Waktu:

• Mengoptimalkan waktu pendinginan dan ejeksi untuk memaksimalkan throughput. -

Pemantauan Kualitas:

• Menerapkan sistem pemantauan waktu nyata untuk melacak metrik produksi utama dan menyesuaikan parameter sesuai kebutuhan.

7.3 Berkolaborasi dengan Penyedia Tepercaya

-

Keahlian Pemasok:

• Bekerja dengan penyedia berpengalaman yang memahami seluk -beluk cetakan injeksi multi -rongga multi -rongga. -

Komunikasi:

• Menjaga saluran komunikasi terbuka untuk memastikan semua persyaratan proyek terpenuhi. -

Peningkatan Berkelanjutan:

• Tinjau data produksi dan umpan balik secara teratur untuk mendorong peningkatan proses dan mempertahankan kualitas tinggi.

Mengapa Memilih Teknologi Huazhi?

At Teknologi Huazhi, kami memiliki rekam jejak yang terbukti sebagai penyedia terkemuka solusi cetakan injeksi. Keahlian kami dalam cetakan injeksi teknologi baru memastikan bahwa kami memberikan desain cetakan yang inovatif, berkualitas tinggi, dan hemat biaya yang memenuhi kebutuhan yang berkembang dari sektor energi baru.

Kekuatan utama kami:

-

Lebih dari 20 tahun pengalaman industri melayani pasar energi dan energi baru global.

-

Tim khusus yang terdiri dari 180 profesional dan kapasitas produksi yang kuat dengan lebih dari 8.000 cetakan diproduksi.

-

Peralatan canggih yang mampu menangani desain kompleks dengan presisi tinggi.

-

Waktu penyelesaian yang cepat dan proses produksi yang efisien untuk mempercepat waktu-ke-pasar produk Anda.

-

Kemitraan jangka panjang dengan perusahaan-perusahaan terkenal dari Amerika Serikat, Jepang, Jerman, dan Kanada, memastikan solusi cetakan kelas dunia.

Memilih teknologi Huazhi berarti bermitra dengan pemimpin tepercaya yang berkomitmen untuk mendorong batas -batas injeksi mencetak teknologi baru untuk membantu Anda mencapai keunggulan kompetitif.

Kesimpulan

Cetakan injeksi multi-rongga, diberdayakan dengan cetakan injeksi teknologi baru, menawarkan keunggulan yang tak tertandingi dalam efisiensi produksi, penghematan biaya, dan konsistensi produk. Ketika industri energi baru terus tumbuh, kemampuan untuk menghasilkan komponen berkualitas tinggi dengan cepat dan hemat biaya akan sangat penting. Dengan mengintegrasikan teknik cetakan lanjutan denganPemesinan CNC presisi tinggi, produsen dapat mencapai hasil yang unggul yang memenuhi standar kinerja dan kualitas yang ketat.

At perusahaan kami, kami memanfaatkan yang terbarucetakan injeksiTeknologi baru untuk memberikan solusi inovatif yang disesuaikan dengan kebutuhan Anda. Keahlian kami dalam cetakan multi-rongga memastikan bahwa Anda mencapai siklus produksi yang lebih cepat, biaya per-bagian yang lebih rendah, dan kualitas luar biasa untuk komponen energi baru Anda.

Hubungi kami hari ini!

Siap merevolusi proses produksi Anda dengan cetakan injeksi multi-rongga canggih?Hubungi kamiSekarang untuk membahas persyaratan proyek Anda dan menemukan bagaimana solusi kami yang inovatif dan hemat biaya dapat memberi Anda keunggulan kompetitif.

Pertanyaan yang Sering Diajukan (FAQ)

T1: Apa itu cetakan injeksi multi-rongga?

A: Pencetakan injeksi multi-rongga adalah proses di mana cetakan dengan banyak rongga menghasilkan beberapa komponen identik secara bersamaan dari satu bidikan plastik cair. Metode ini meningkatkan efisiensi produksi dan menurunkan biaya per bagian.

T2: Apa manfaat utama dari cetakan injeksi multi-rongga?

A: Manfaat utama termasuk kecepatan produksi yang jauh lebih tinggi, penghematan biaya karena berkurangnya waktu siklus dan tenaga kerja, peningkatan konsistensi batch, dan peningkatan keseragaman warna di bagian akhir.

T3: Bagaimana cetakan injeksi teknologi baru meningkatkan proses multi-rongga?

A: Cetakan injeksi Teknologi baru mengintegrasikan alat CAD/CAM canggih, presisi pemesinan CNC, dan pemantauan proses waktu-nyata untuk memastikan pengisian yang bahkan, kontrol yang tepat atas aliran material, dan produksi berkualitas tinggi yang konsisten.

T4: Tantangan desain apa yang dikaitkan dengan cetakan multi-rongga?

A: Tantangan termasuk memastikan distribusi material yang seragam, sariawan optimal dan penempatan gerbang, mengelola peningkatan kompleksitas cetakan, dan mempertahankan tekanan yang konsisten di semua rongga.

T5: Bagaimana cetakan multi-rongga memengaruhi biaya produksi?

A: Meskipun cetakan multi-rongga membutuhkan investasi awal yang lebih tinggi, mereka mengurangi biaya per-bagian dalam produksi volume tinggi dengan mengurangi waktu siklus, meminimalkan tenaga kerja, dan meningkatkan efisiensi material.

T6: Industri apa yang mendapat manfaat dari cetakan injeksi multi-rongga?

A: Industri seperti otomotif, elektronik konsumen, perangkat medis, energi terbarukan, dan manfaat pengemasan dari cetakan injeksi multi-rongga karena kemampuannya untuk menghasilkan volume tinggi bagian yang konsisten dan berkualitas.

T7: Apa peran presisi pemesinan CNC dalam cetakan injeksi multi-rongga?

A: Presisi pemesinan CNC memastikan bahwa komponen cetakan diproduksi dengan toleransi yang ketat dan kualitas yang konsisten, yang sangat penting untuk mempertahankan integritas setiap rongga dalam cetakan multi-rongga.

T8: Bagaimana produsen dapat mengoptimalkan proses pencetakan injeksi multi-rongga mereka?

A: Produsen dapat mengoptimalkan proses dengan menggunakan alat simulasi canggih, prototipe iteratif, pemantauan waktu-nyata, dan berkolaborasi erat dengan penyedia yang berpengalaman untuk menyempurnakan desain dan parameter produksi.