Manfaat cetakan injeksi multi-rongga

Perkenalan:

Dalam lingkungan manufaktur, efisiensi, konsistensi, dan efektivitas biaya yang cepat saat ini sangat penting untuk keberhasilan. Secara tradisional, banyak bagian cetakan injeksi dibuat menggunakan perkakas rongga tunggal, di mana setiap inti cetakan dan rongga menghasilkan satu komponen per tembakan. Namun, dengan munculnya cetakan injeksi multi -rongga Cina, produsen sekarang dapat menghasilkan banyak bagian secara bersamaan dengan injeksi tunggal, secara drastis meningkatkan kapasitas produksi dan mengurangi waktu siklus.

Artikel ini mengeksplorasi manfaat dari cetakan injeksi multi-rongga, merinci bagaimana teknologi canggih ini memanfaatkan presisi tinggi dan desain inovatif untuk menawarkan keunggulan substansial dibandingkan proses rongga tunggal. Sebagai penyedia terkemuka di lapangan,HuazhiKeahlian di China Multi Cavitycetakan injeksiMemastikan bahwa produk Anda memenuhi standar kualitas tertinggi sambil mencapai penghematan biaya yang signifikan dan peningkatan efisiensi.

Apa itu cetakan injeksi multi-rongga?

1.1 Menentukan cetakan injeksi multi-rongga

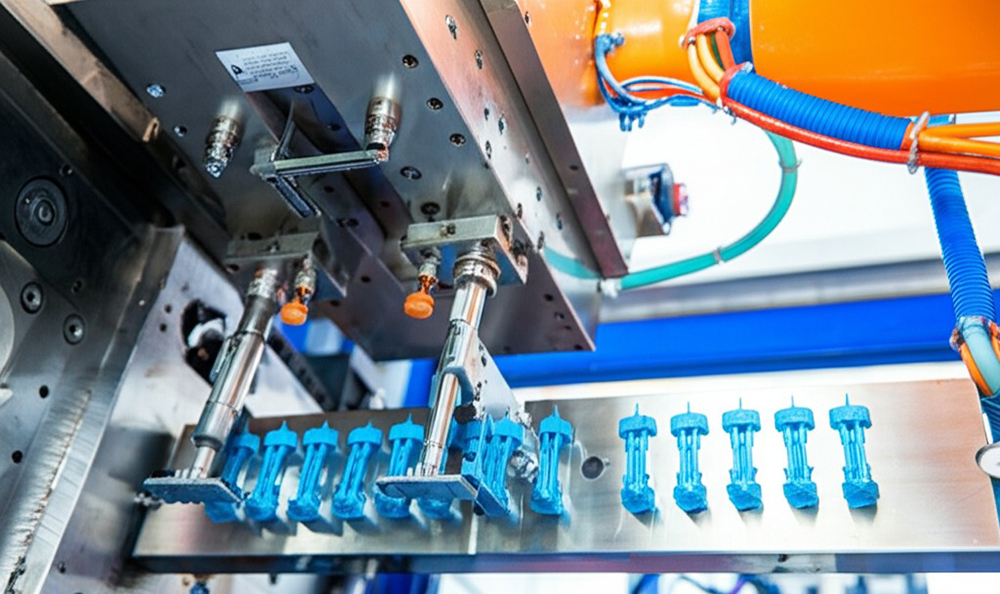

Cetakan injeksi multi-rongga, kadang-kadang disebut sebagai cetakan banyak kesan, adalah proses di mana satu cetakan mengandung lebih dari satu rongga. Alih-alih memproduksi satu komponen per bidikan plastik cair, cetakan multi-rongga memungkinkan produksi simultan dari beberapa komponen yang identik. Pendekatan ini adalah praktik standar dalam industri cetakan injeksi, termasuk di pemasok terkenal seperti Huazhi.

-

Konsep kunci:

• Cetakan multi-rongga dirancang untuk menghasilkan beberapa bagian dalam satu siklus.

• Ini kontras dengan perkakas rongga tunggal, yang hanya menghasilkan satu bagian per tembakan.

1.2 Bagaimana cara kerja cetakan injeksi multi-rongga

Dalam cetakan injeksi multi-rongga, cetakan direkayasa dengan banyak rongga bersama dengan pelari, gerbang, dan pohon cemara yang sesuai untuk memastikan pengisian yang seragam. Faktor desain kritis meliputi:

-

Bahkan mengisi:

• Memastikan bahwa plastik cair didistribusikan secara merata di seluruh rongga.

• Penempatan gerbang dan pelari yang tepat sangat penting. -

Tekanan yang konsisten:

• Setiap rongga menerima tekanan yang sama, menjamin bagian yang identik. -

Aliran material:

• Desain harus menjelaskan aliran material yang lebih berputar dibandingkan dengan cetakan rongga tunggal.

Cetakan injeksi multi-rongga adalah proses canggih yang menuntut presisi tinggi di setiap tahap, dari desain cetakan awal hingga ejeksi bagian akhir. Produsen yang menggunakan cetakan injeksi multi rongga multi -rongga manfaat dari keahlian yang memastikan setiap rongga mengisi secara merata dan konsisten.

Evolusi dan jenis cetakan multi-rongga

2.1 Evolusi cetakan multi-rongga

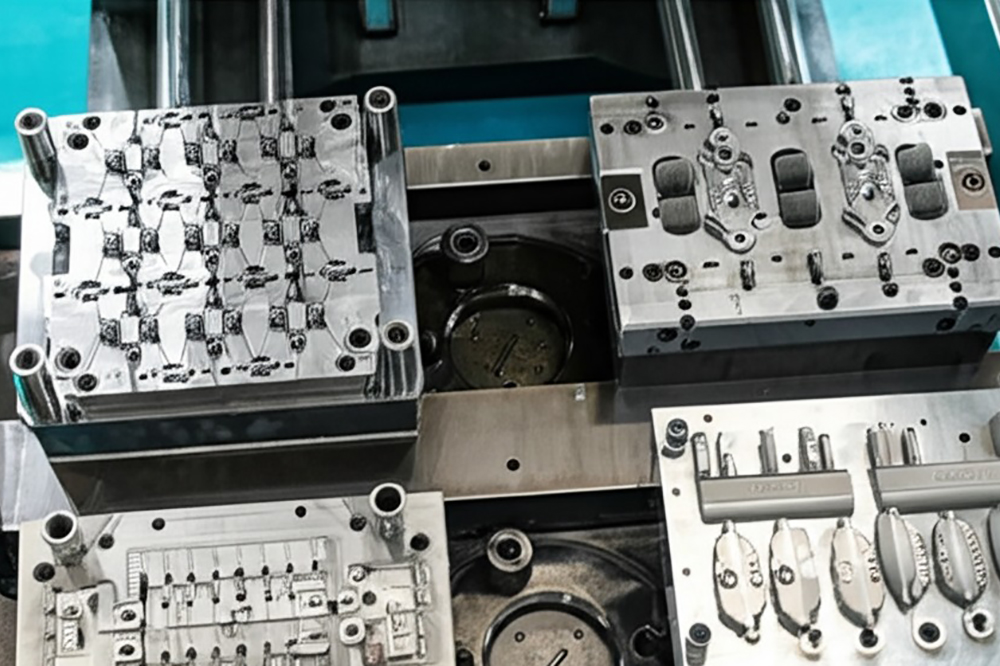

Secara historis, cetakan injeksi dilakukan dengan cetakan rongga tunggal karena kesederhanaan desain. Namun, seiring permintaan volume produksi yang lebih tinggi, produsen beralih ke cetakan multi-rongga untuk memenuhi kebutuhan pasar. Kemajuan dalam perangkat lunak desain dan pemesinan CNC telah memungkinkan untuk rekayasa tepat yang diperlukan untuk menghasilkan cetakan multi-rongga yang mempertahankan toleransi ketat dan hasil akhir berkualitas tinggi.

-

Tinjauan Historis:

• Cetakan awal sederhana dan terbatas dalam kapasitas.

• Kemajuan teknologi mengarah pada pengembangan cetakan multi-rongga, secara signifikan meningkatkan efisiensi produksi.

2.2 Jenis cetakan multi-rongga

Cetakan multi-rongga dapat dikategorikan ke dalam dua jenis utama, masing-masing melayani kebutuhan produksi yang berbeda:

Cetakan multi-rongga (atau multi-impresi)

-

Definisi:

Berisi beberapa rongga identik untuk menghasilkan satu komponen dalam produksi massal. -

Penggunaan:

Ideal untuk produksi komponen volume tinggi seperti tutup botol, suku cadang otomotif, atau elektronik konsumen. -

Pertimbangan Desain:

Simetri adalah kunci untuk memastikan bahkan mengisi semua rongga. -

Kapasitas:

Cetakan dapat berisi 2 hingga 128 rongga, tergantung pada ukuran produk dan persyaratan produksi.

Cetakan keluarga

-

Definisi:

Mengandung banyak rongga yang menghasilkan komponen yang berbeda dalam satu cetakan. -

Penggunaan:

Sering digunakan untuk produksi volume rendah di mana beberapa bagian diperlukan, seperti kit model hobi. -

Tantangan:

Asimetri dapat menyulitkan untuk mencapai pengisian yang seragam, meningkatkan risiko cacat.

Dalam kedua kasus, cetakan multi-rongga membutuhkan desain yang cermat untuk memastikan aliran material yang optimal dan kualitas yang konsisten di semua bagian. Perusahaan yang berspesialisasi dalam cetakan injeksi multi rongga Multi menggunakan alat desain canggih dan pemesinan CNC presisi tinggi untuk mengatasi tantangan ini.

Manfaat cetakan injeksi multi-rongga

3.1 Peningkatan efisiensi produksi

Salah satu keuntungan paling signifikan dari multi-ronggacetakan injeksiadalah dorongan dramatis dalam efisiensi produksi:

-

Produksi Simultan:

Beberapa bagian dibentuk dengan setiap bidikan plastik, mengurangi waktu siklus. -

Throughput yang Ditingkatkan:

Dengan cetakan multi-rongga, produsen dapat memproduksi empat, delapan, atau bahkan lebih banyak bagian per siklus dibandingkan dengan cetakan rongga tunggal. -

Mengurangi waktu pendinginan:

Sementara desain cetakan mungkin memakan waktu sedikit lebih lama, siklus produksi keseluruhan secara signifikan lebih pendek.

3.2 Penghematan Biaya

Cetakan injeksi multi-rongga dapat menyebabkan pengurangan biaya yang cukup besar:

-

Biaya per-bagian yang lebih rendah:

Meskipun biaya cetakan awal yang lebih tinggi, produksi massal secara signifikan menurunkan biaya per bagian. -

Mengurangi Waktu Mesin:

Siklus yang lebih sedikit diperlukan untuk menghasilkan jumlah bagian yang sama, menghemat energi dan tenaga kerja. -

Penggunaan materi yang dioptimalkan:

Penggunaan bahan baku yang lebih efisien meminimalkan limbah.

3.3 Peningkatan konsistensi dan kualitas batch

Kualitas yang konsisten adalah yang terpenting dalam manufaktur:

-

Keseragaman:

Setiap bagian yang diproduksi dalam siklus identik, memastikan konsistensi batch-to-batch yang sangat baik. -

Kontrol Kualitas:

Desain canggih dan kontrol presisi di cetakan injeksi multi-rongga Cina membantu mempertahankan toleransi yang ketat dan hasil akhir berkualitas tinggi. -

Surface finish yang ditingkatkan:

Proses ini dapat menghasilkan kualitas permukaan estetika dan fungsional yang unggul, penting untuk komponen berkinerja tinggi.

3.4 Potensi untuk meningkatkan konsistensi warna

Ketika konsistensi warna sangat penting, cetakan multi-rongga dapat menawarkan keuntungan:

-

Lapisan Seragam:

Dengan pengisian simultan, bagian -bagiannya sering menunjukkan warna dan hasil akhir yang lebih konsisten. -

Parameter proses yang dioptimalkan:

Kontrol yang tepat atas parameter injeksi memastikan bahwa setiap rongga menerima jumlah material dan tekanan yang sama.

Pertimbangan desain untuk cetakan injeksi multi-rongga

4.1 Elemen Desain Kritis

Merancang cetakan multi-rongga membutuhkan perhatian yang cermat terhadap beberapa aspek kunci:

-

Penempatan Sariawan dan Gerbang:

Lokasi Sariawan, Gerbang, dan Pelari harus dioptimalkan untuk memastikan bahkan distribusi plastik cair. -

Aliran material:

Jalur aliran harus dirancang untuk meminimalkan penurunan tekanan dan memastikan semua rongga mengisi secara seragam. -

Simetri Rongga:

Khususnya dalam cetakan multi-rongga, simetri sangat penting untuk mempertahankan kualitas yang konsisten.

4.2 Tantangan dalam desain multi-rongga

-

Peningkatan kompleksitas:

Lebih banyak rongga berarti desain yang lebih kompleks, yang dapat menyebabkan fase desain dan pembuatan prototipe yang lebih lama. -

Potensi untuk pengisian yang tidak rata:

Tanpa desain yang tepat, beberapa rongga mungkin mengisi lebih cepat dari yang lain, menghasilkan cacat. -

Biaya awal yang lebih tinggi:

Cetakan multi-rongga biasanya lebih mahal untuk diproduksi daripada cetakan rongga tunggal, meskipun ini diimbangi dengan biaya per-bagian yang lebih rendah dalam produksi massal.

4.3 Alat dan Teknik untuk Desain yang Dioptimalkan

-

Perangkat lunak CAD/CAM tingkat lanjut:

Digunakan untuk merancang cetakan yang tepat dan mensimulasikan aliran material. -

Pemesinan CNC presisi tinggi:

Penting untuk membuat geometri kompleks yang diperlukan dalam cetakan multi-rongga. -

Prototipe iteratif:

Memungkinkan pengujian dan penyempurnaan desain cetakan untuk mencapai kinerja yang optimal. -

Sistem Jaminan Kualitas:

Pemantauan berkelanjutan memastikan bahwa penyesuaian desain memenuhi toleransi dan standar kinerja yang diperlukan.

Aplikasi cetakan injeksi rongga chinamulti

5.1 Produksi Volume Tinggi di Industri Otomotif

Produsen otomotif sering membutuhkan sejumlah besar komponen identik:

-

Manfaat:

Cetakan multi-rongga secara signifikan meningkatkan efisiensi produksi untuk bagian-bagian seperti tutup botol, potongan trim, dan komponen interior kecil.

5.2 Gunakan dalam elektronik konsumen

Elektronik konsumen menuntut presisi dan konsistensi tinggi:

-

Aplikasi:

• Pencetakan injeksi multi-rongga sangat ideal untuk menghasilkan komponen kecil dan rumit seperti selubung, konektor, dan tombol. -

Keuntungan:

Memastikan setiap bagian identik, yang sangat penting untuk kualitas dan perakitan.

5.3 Komponen Medis dan Pertahanan

Dalam industri di mana presisi tidak dapat dinegosiasikan, cetakan multi-rongga sangat berharga:

-

Alat kesehatan:

Digunakan untuk memproduksi implan, rumah, dan komponen lainnya dengan toleransi yang ketat. -

Aplikasi Pertahanan:

Produksi volume tinggi dari bagian yang konsisten dan dapat diandalkan sangat penting untuk pembuatan pertahanan.

5.4 Cetakan keluarga untuk produksi volume rendah

Cetakan keluarga adalah alternatif untuk menghasilkan beberapa bagian berbeda:

-

Definisi:

Tidak seperti cetakan multi-rongga (yang menghasilkan bagian yang identik), cetakan keluarga berisi rongga untuk bagian yang berbeda. -

Aplikasi:

Umumnya digunakan dalam kit model hobi, di mana berbagai komponen dicetak bersama. -

Pertimbangan:

Kompleksitas desain meningkat karena kebutuhan akan ukuran dan bentuk rongga yang bervariasi.

Manfaat cetakan injeksi multi -rongga Cina

6.1 Peningkatan efisiensi dan throughput

Manfaat utama cetakan injeksi multi-rongga adalah peningkatan dramatis dalam efisiensi produksi:

-

Beberapa bagian per siklus:

Memproduksi beberapa komponen secara bersamaan mengurangi waktu siklus secara signifikan. -

Proses pendinginan yang ramping:

Lebih banyak bagian didinginkan bersama, lebih lanjut memperpendek siklus produksi secara keseluruhan. -

Produksi Massal:

Mengaktifkan produksi yang cepat dari suku cadang yang identik, menjadikannya ideal untuk pembuatan skala besar.

6.2 Penghematan biaya yang signifikan

Sementara cetakan multi-rongga membutuhkan investasi awal yang lebih tinggi, penghematan jangka panjang sangat besar:

-

Biaya per-bagian yang lebih rendah:

Peningkatan efisiensi dan berkurangnya waktu siklus mengurangi biaya keseluruhan per unit. -

Mengurangi waktu tenaga kerja dan mesin:

Siklus yang lebih sedikit berarti lebih sedikit energi dan tenaga kerja yang diperlukan, berkontribusi terhadap penghematan biaya. -

Skala Ekonomi:

Volume produksi besar mengimbangi biaya cetakan dimuka yang lebih tinggi.

6.3 Peningkatan konsistensi dan kualitas

Konsistensi sangat penting dalam produksi volume tinggi:

-

Bagian Seragam:

Setiap bidikan menghasilkan bagian yang identik, memastikan konsistensi batch-to-batch. -

Finishing permukaan superior:

Proses ini memberikan permukaan yang halus dan konsisten yang memenuhi standar kualitas yang ketat. -

Pemanfaatan material yang ditingkatkan:

Desain optimal mengurangi limbah dan memastikan bahwa semua gigi berlubang diisi secara merata.

6.4 Warna yang lebih baik dan selesaikan keseragaman

Untuk produk di mana penampilan penting, penawaran cetakan multi-rongga:

-

Estetika yang konsisten:

Aliran dan tekanan yang seragam melintasi rongga menghasilkan warna dan hasil akhir yang identik. -

Mengurangi variabilitas:

Penting untuk aplikasi seperti barang konsumen, di mana daya tarik visual secara langsung berdampak pada pemasaran.

Tantangan dan pertimbangan desain

7.1 Kompleksitas Desain

Sementara cetakan injeksi multi-rongga menawarkan banyak manfaat, itu juga menghadirkan tantangan unik:

-

Upaya desain yang meningkat:

Merancang cetakan dengan banyak rongga membutuhkan perencanaan yang cermat dan simulasi lanjutan. -

Mengoptimalkan Penempatan Sariawan, Gerbang, dan Pelari:

Memastikan bahkan aliran material di semua rongga itu kompleks dan membutuhkan rekayasa yang tepat. -

Menyeimbangkan tekanan dan aliran:

Distribusi yang tidak merata dapat menyebabkan cacat, jadi perhatian terhadap detail sangat penting.

7.2 Pertimbangan Produksi dan Pengaturan

-

Waktu desain cetakan yang lebih lama:

Cetakan multi-rongga membutuhkan waktu lebih lama untuk merancang dan menguji, tetapi ini diimbangi dengan efisiensi produksi yang lebih tinggi. -

Biaya awal yang lebih tinggi:

Investasi di muka lebih besar; Namun, itu dibenarkan dengan biaya per-bagian yang lebih rendah dalam produksi massal. -

Tantangan Aliran Material:

Jalur aliran yang kompleks harus dioptimalkan untuk memastikan semua rongga mengisi secara merata dan konsisten.

7.3 Solusi dan Praktik Terbaik

-

Perangkat lunak simulasi lanjutan:

Gunakan alat CAD/CAM canggih untuk mensimulasikan aliran material dan menyesuaikan parameter desain. -

Prototipe iteratif:

Prototipe cepat membantu memperbaiki desain cetakan untuk mencapai kinerja yang optimal. -

Kontrol kualitas yang ketat:

Pemantauan dan pengujian berkelanjutan memastikan produk akhir memenuhi toleransi yang ketat dan standar kualitas.

Tren masa depan dalam cetakan injeksi multi rongga Cina

8.1 Inovasi Teknologi

Bidang cetakan injeksi multi-rongga terus berkembang dengan teknologi:

-

Integrasi dengan Teknologi Digital:

Otomasi, analisis data real-time, dan perangkat IoT meningkatkan kontrol proses dan efisiensi. -

Pelapisan dan lapisan ramah lingkungan:

Inovasi dalam bahan dan proses yang ramah lingkungan menjadi lebih umum. -

Alat simulasi yang ditingkatkan:

Perangkat lunak baru memungkinkan prediksi aliran material yang lebih akurat dan distribusi tegangan dalam cetakan multi-rongga.

8.2 Tren Pasar dan Industri

-

Peningkatan adopsi dalam produksi massal:

Ketika permintaan untuk komponen yang hemat biaya dan berkualitas tinggi tumbuh, lebih banyak industri beralih ke cetakan multi-rongga. -

Integrasi Rantai Pasokan Global:

Produsen di seluruh dunia memanfaatkan keahlian penyedia cetakan injeksi multi -rongga multi -rongga top untuk tetap kompetitif. -

Perbaikan Berkelanjutan dalam Perkakas:

Kemajuan masukPresisi pemesinan CNCdan desain cetakan terus mendorong batas -batas apa yang mungkin dalam cetakan injeksi.

Aplikasi dan kasus penggunaan industri

9.1 Komponen Otomotif

-

Produksi Massal:

Cetakan multi-rongga banyak digunakan untuk menghasilkan komponen yang identik seperti tutup botol, kurung, dan potongan trim. -

Keuntungan Efisiensi:

Efisiensi produksi yang tinggi memastikan output jalur perakitan yang cepat.

9.2 Elektronik Konsumen

-

Bagian kecil dan tepat:

Ideal untuk komponen seperti konektor, selongsong, dan tombol. -

Kualitas yang konsisten:

Memastikan keseragaman di seluruh produksi volume tinggi.

9.3 Perangkat Medis

-

Komponen presisi tinggi:

Digunakan di perangkat yang membutuhkan toleransi yang sangat ketat dan lapisan permukaan tanpa cacat. -

Keandalan dan Keselamatan:

Kualitas produksi yang konsisten sangat penting untuk keselamatan pasien.

9.4 Aplikasi Pengemasan

-

Produksi volume besar:

Cetakan multi-rongga memungkinkan produksi massal komponen pengemasan dengan kualitas yang konsisten. -

Penghematan Biaya:

Mengurangi waktu siklus dan penggunaan material yang efisien lebih rendah biaya.

Kesimpulan

Cetakan injeksi multi-rongga merupakan kemajuan yang signifikan dibandingkan perkakas rongga tunggal dengan secara drastis meningkatkan efisiensi produksi, mengurangi biaya per-bagian, dan memastikan kualitas produk yang konsisten. Ketika diimplementasikan dengan ketepatan dan keahlian penyedia tingkat atas, seperti spesialis cetakan injeksi multi-rongga China terkemuka, proses ini menawarkan keunggulan yang tak tertandingi untuk produksi massal. Dengan memahami dan mengatasi tantangan desain dan mengoptimalkan parameter cetakan, produsen dapat mencapai hasil yang unggul di lingkungan produksi volume tinggi.

Singkatnya, manfaat cetakan injeksi multi-rongga jelas: peningkatan efisiensi, penghematan biaya, kualitas yang lebih baik, dan peningkatan kapasitas produksi. Mengintegrasikan proses ini dengan presisi pemesinan CNC canggih semakin meningkatkan kinerja produk dan daya saing pasar.

Hubungi kami hari ini!

Siap untuk meningkatkan efisiensi produksi Anda dan mencapai kualitas unggul dengan cetakan injeksi multi-rongga?Hubungi teknologi huazhi sekarangUntuk membahas persyaratan proyek Anda dan menemukan bagaimana solusi kami yang inovatif dan hemat biaya dapat memberi Anda keunggulan kompetitif.

Pertanyaan yang Sering Diajukan (FAQ)

T1: Apa itu cetakan injeksi multi-rongga?

A: Pencetakan injeksi multi-rongga adalah proses di mana cetakan berisi banyak rongga, memungkinkan produksi simultan dari beberapa komponen identik dalam satu siklus injeksi. Teknik ini secara signifikan meningkatkan efisiensi produksi dan mengurangi biaya per-bagian, terutama ketika diintegrasikan dengan teknologi cetakan injeksi multi-rongga China.

T2: Apa manfaat utama dari cetakan injeksi multi-rongga?

A: Manfaat utama termasuk peningkatan kecepatan produksi, biaya lebih rendah per bagian, konsistensi batch yang ditingkatkan, dan kadang -kadang keseragaman warna yang lebih baik. Keuntungan ini berasal dari kemampuan untuk mengisi banyak rongga secara bersamaan, mengurangi waktu siklus dan meningkatkan throughput.

T3: Bagaimana cetakan multi-rongga berbeda dari cetakan rongga tunggal?

A: Dalam cetakan rongga tunggal, setiap bidikan injeksi menghasilkan satu komponen, sedangkan cetakan multi-rongga dapat menghasilkan beberapa komponen yang identik secara bersamaan. Ini tidak hanya meningkatkan kapasitas produksi tetapi juga mengurangi waktu siklus dan biaya produksi secara keseluruhan.

T4: Tantangan desain apa yang dikaitkan dengan cetakan multi-rongga?

A: Tantangan termasuk memastikan aliran material, mengoptimalkan sariawan, gerbang, dan penempatan runner, dan mengelola geometri yang lebih kompleks. Desain dan simulasi yang cermat diperlukan untuk memastikan bahwa setiap rongga diisi secara seragam, mempertahankan kualitas tinggi.

T5: Jenis cetakan multi-rongga apa yang ada?

A: Ada terutama dua jenis: cetakan multi-rongga (atau multi-impresi), yang mengandung banyak rongga identik, dan cetakan keluarga, yang menghasilkan komponen yang berbeda dalam satu cetakan. Setiap jenis melayani kebutuhan produksi dan persyaratan volume yang berbeda.

T6: Bagaimana biaya produksi dampak injeksi multi rongga China?

A: Meskipun biaya cetakan awal lebih tinggi, cetakan injeksi multi-rongga mengurangi biaya per-bagian dengan memungkinkan produksi massal, menurunkan waktu mesin, dan mengurangi biaya tenaga kerja. Seiring waktu, ini menghasilkan penghematan biaya yang signifikan untuk produksi volume tinggi.

T7: Industri apa yang paling diuntungkan dari cetakan injeksi multi -rongga Cina?

A: Industri seperti otomotif, elektronik konsumen, perangkat medis, dan manfaat pengemasan sangat banyak dari cetakan injeksi multi-rongga karena kebutuhan akan produksi komponen identik volume tinggi, konsisten, dan hemat biaya.

T8: Bagaimana produsen dapat memastikan kualitas yang konsisten dalam cetakan injeksi multi-rongga Cina?

A: Kualitas yang konsisten dicapai melalui desain cetakan yang tepat, presisi pemesinan CNC canggih, kontrol proses yang ketat, dan pemantauan berkelanjutan dari parameter pelapisan dan finishing. Ini memastikan setiap rongga menghasilkan bagian -bagian dengan dimensi yang identik dan lapisan permukaan.