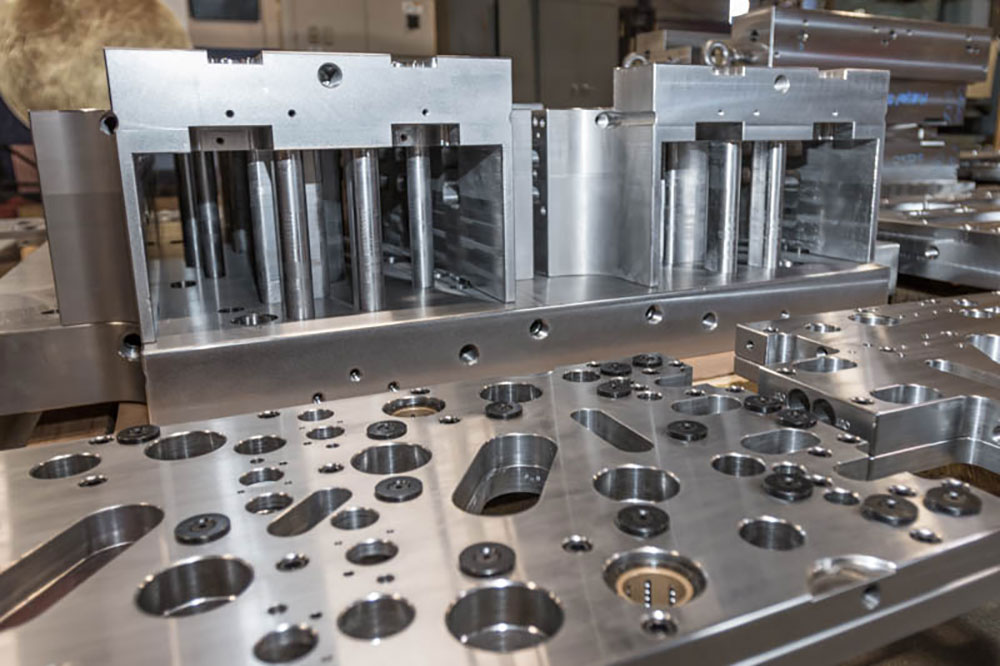

Moulure d'injection multi-composants pour des conceptions de pièces complexes

Le moulage par injection multi-composants utilise des machines de moulage multi-shot spécialisées avec deux ou plusieurs unités d'injection pour combiner différents matériaux ou couleurs dans un seul cycle de production. Dans ce processus, les plastiques (et parfois les élastomères ou les métaux) sont injectés simultanément ou séquentiellement en un seul moule, créant une pièce multi-matériale unifiée. Le résultat est un composant intégré qui exploite les résistances de chaque matériau - par exemple, une base en plastique rigide avec un TPE TPE sur-touch - sans étapes d'assemblage séparées.

Ce processus «multi-composants» peut produire des géométries complexes, des surfaces texturées et des modèles de couleur dans un seul coup, offrant une liberté de conception bien au-delà du moulage par un seul material traditionnel. En moulant plusieurs éléments ensemble, les fabricants éliminent l'assemblage secondaire, rationalisent la production et prennent en charge les caractéristiques sophistiquées des pièces qui seraient difficiles ou coûteuses à réaliser autrement.

Qu'est-ce que le moulage par injection multi-composants?

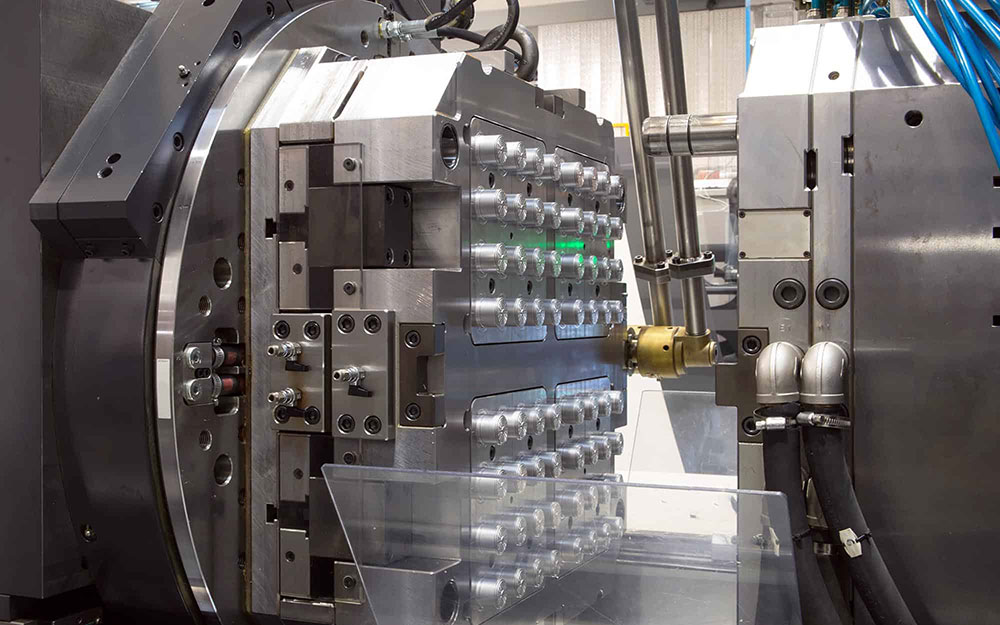

Moulage d'injection multiples(Souvent appelé moulage multi-shot, à deux coups ou multi-matériaux) est une technique de moulage en plastique avancé qui crée une seule partie à partir de deux polymères ou couleurs différents ou plus dans un seul cycle de moulage. L'idée principale est d'injecter plusieurs matériaux en un seul moule - soit en même temps (co-injection), soit en séquence (deux coups) - ils se lient donc dans le même outil. En pratique, la machine peut avoir plusieurs barils alimentant le moule ou une platine rotative pour repositionner la pièce entre les tirs.

Par exemple, le squelette en plastique rigide d'une pièce peut être moulé d'abord, puis les sections élastomères douces (comme les joints ou les poignées) peuvent être injectées dans un deuxième coup, le tout sans déplacer la pièce vers une autre machine. Ce processus est entièrement automatisé et reproductible, ce qui le rend idéal pour les courses à volume élevé. Étant donné que les matériaux se lient à la moule, le composant multi-matériau final sort prêt à l'emploi sans assemblage supplémentaire.

Avantages du moulage par injection multi-composants pour des conceptions complexes

Le moulage par injection multi-composants offre de nombreux avantages, en particulier pour les conceptions de pièces complexes et les composants haute performance. Ces avantages s'alignent bien sur les objectifs d'approvisionnement et de fabrication, réduisant les coûts et les étapes de production tout en améliorant la qualité des produits. Les principaux avantages comprennent:

Flexibilité de conception et complexité de partie

L'une des principales forces du moulage par injection multiple est la liberté de conception. La combinaison de matériaux en une seule pièce permet aux ingénieurs d'intégrer plusieurs fonctions et fonctionnalités dans un seul composant. Par exemple, les poignées ergonomiques surmoldées, les joints intégrés ou les charnières en instantané peuvent être moulées directement en une pièce. Comme l'explique SimTec, l'utilisation de plusieurs matériaux «permet une plus grande flexibilité de conception pour obtenir des conceptions de pièces complexes, des caractéristiques des produits souhaitables et des performances de produit améliorées». Contrairement aux pièces monomateriales, les pièces moulées multi-composants peuvent afficher différentes couleurs, textures ou niveaux de dureté sur différentes zones.

Un bouton automobile peut avoir un noyau en plastique dur avec une bague extérieure à touche douce, ou un boîtier électronique peut avoir un cadre rigide avec une poignée caoutchoutée moulée. Le résultat est un ensemble unique qui combine visuellement et fonctionnellement plusieurs matériaux. En bref, le moulage par injection multi-composants déverrouille maximum la liberté de conception - les concepteurs ne sont plus limités aux propriétés d'un matériau. Selon des sources de l'industrie, ce processus crée des «conceptions multicolores de haute qualité» et des «pièces moulées complexes comprenant deux ou plusieurs composants», ce qui entraîne son adoption dans des domaines nécessitant à la fois l'esthétique et la fonction.

Intégration des matériaux et polyvalence fonctionnelle

Le moulage par injection multi-composants excelle à l'intégration des matériaux. Les fabricants peuvent profiter des caractéristiques souhaitables de chaque matériau utilisé, les combinant en une seule partie. Par exemple, la rigidité et la stabilité dimensionnelle d'un thermoplastique peuvent être associées à la flexibilité ou aux propriétés d'étanchéité d'un élastomère dans un composant. Cela permet des pièces qui incorporent des supports en plastique dur aux côtés de surmollants doux et captivants ou des caractéristiques des lèvres d'étanchéité. Comme le note SimTec, «la rigidité d'un thermoplastique ou du poids d'une masse métallique [peut être] combinée avec la flexibilité, le scellement ou les caractéristiques délicates d'un LSR (caoutchouc de silicone liquide)».

En pratique, cela signifie qu'une seule partie peut avoir des zones de dureté, d'élasticité ou de résistance thermique différentes. Le moulage multi-composants permet également des pièces multicolores sans étapes de peinture ou de décoration - la machine peut injecter des résines de couleur différemment dans des endroits précis, ce qui donne des motifs de couleurs complexes ou des logos dans le moule. Dans l'ensemble, cette polyvalence aide les ingénieurs à adapter les propriétés des produits exactement à l'application.

Par exemple, une poignée d'outils de consommation peut avoir un noyau en plastique durable avec une poignée TPE douce moulée dessus, ou un connecteur de dispositif médical peut avoir un corps dur avec un joint en silicium intégré. La forte liaison intermatoires obtenue dans le moule dépasse souvent ce qui peut être fait avec les adhésifs ou l'assemblage mécanique, améliorant la durabilité des pièces finales.

Assemblage réduit et production plus rapide

En produisant une pièce entièrement intégrée dans un cycle de moulage, le moulage par injection multi-composants élimine le besoin d'assemblage secondaire. Les produits multi-matériaux traditionnels nécessitent souvent un moulage séparé de chaque composant, puis de la liaison à forte intensité de main-d'œuvre (soudage à ultrasons, adhésifs, ajustement de la presse, etc.). Avec la moulure multi-composants, chaque élément fonctionnel est créé en place, en économisant ces étapes.

Cela offre des économies de temps importantes et rationalise le processus de fabrication. Selon les études de cas de l'industrie, l'intégration de plusieurs éléments dans un moule donne une «économie importante… dans les coûts de production pour l'assemblage supplémentaire ou d'autres équipements de fonctionnement secondaire, les coûts de main-d'œuvre pour les opérations manuelles et la manutention des matériaux et une économie de temps». En d'autres termes, les fabricants réduisent considérablement la main-d'œuvre et les frais généraux en transformant ce qui était autrefois des postes de travail en une seule cellule automatisée.

En pratique, cela signifie des temps de cycle inférieur et un délai de marché plus rapide. Les processus multi-tirs économisent également un espace de plancher et réduisent les configurations de machine - une seule machine à pousses multiples remplace plusieurs presses d'injection standard. Le résultat est une chaîne d'approvisionnement plus efficace: moins de pièces à commander, moins de fournisseurs à gérer et moins de points de risque. Comme le souligne la recherche sur l'industrie, le moulage multi-composantes nécessite «moins d'étapes de production et une transition plus propre et plus lisse des matériaux», qui «offre un processus de fabrication plus efficace» avec des chaînes d'approvisionnement «rationalisées» et une «qualité améliorée».

Économies de coûts et efficacité de la production

Contrairement à certaines attentes, le moulage par injection multi-composants peut être très rentable pour les pièces complexes. En combinant les processus, il réduit les coûts de production globaux par rapport à la fabrication de pièces séparées et à les assembler. L'outillage pour les moules multi-composants est plus complexe (et donc plus cher) à l'avance, mais le coût par partie baisse car un seul cycle de machine est nécessaire par pièce. Les études de marché et les experts de l'industrie confirment que le moulage multi-composantes donne une baisse des coûts de production globaux. Le Wikipedia sur l'injection multi-matériaux note que certaines caractéristiques clés de cette technologie sont «un coût moindre» et une «réduction significative des opérations d'assemblage».

De même, SimTec souligne qu'un seul cycle intégré élimine l'équipement supplémentaire et la main-d'œuvre pour l'assemblage, traduisant par des coûts majeurs et des économies de temps. Une autre considération est que les machines multi-tirs utilisent souvent une seule base de moisissure avec plusieurs cavités ou utilisent des techniques avancées (comme des moules cubes), permettant une sortie plus élevée par machine. Par exemple, la technologie des moisissures en cubes d'Arburg peut doubler le nombre de pièces par cycle, augmentant efficacement la sortie sans doubler la taille du moule.

Combinés avec des temps de cycle raccourcis, ces efficacités signifient plus de pièces par heure et une meilleure utilisation du matériel d'équipement. Les équipes d'approvisionnement apprécient qu'une amélioration de l'efficacité peut raser 10 à 20% de réduction sur le coût de production total. En résumé, une fois amorti sur des volumes élevés, l'outillage avancé et les machines sont payés en réduisant les coûts unitaires et les besoins en stock.

Qualité et durabilité améliorées

Le moulage par injection multi-composants offre souvent des pièces de plus haute qualité que les assemblages de pièces séparées. Parce que les matériaux sont moulés en place, l'interface entre les matériaux est propre et collée de manière transparente. Il n'y a pas d'attaches ou d'adhésifs qui pourraient desserrer et le risque de désalignement partielle est éliminé.

Le processus est entièrement contrôlé et reproductible, garantissant que chaque pièce répond aux spécifications étroites. Skaza note que la moulure multi-matériale est «exacte et entièrement contrôlable», permettant «les mêmes excellents résultats à chaque fois». Le Wikipedia sur le moulage multi-matériaux répertorie également le «produit de meilleure qualité» comme avantage clé. Cela signifie une meilleure finition cosmétique (moins de défauts) et une meilleure performance fonctionnelle.

Par exemple, les joints et les poignées surmoudés sont liés à un niveau moléculaire au substrat, empêchant des problèmes tels que la délamination ou les fuites qui peuvent se produire avec des joints post-assemblage. Les pièces peuvent être produites avec des tolérances plus strictes et moins de variations, car il y a moins d'étapes de manutention. De plus, la combinaison de matériaux optimisés peut améliorer les performances globales de la pièce - par exemple, l'intégration d'un cadre rigide dans une tasse douce fournit un support structurel et une résilience dans un seul coup.

Le moulage multi-composants améliore également la fiabilité des produits en minimisant l'intervention manuelle; Moins d'étapes manuelles signifient moins de chances d'erreurs ou de contamination. Tous ces facteurs conduisent à des pièces durables et cohérentes qui répondent aux normes élevées pour les applications critiques ou critiques de sécurité ou de performance.

Applications de moulures d'injection multiples

Le moulage par injection multi-composants est largement utilisé dans tous les industries qui exigent des pièces en plastique complexes et hautes performances. Les principales applications comprennent:

-

Composants automobiles:Les pièces intérieures et extérieures complexes utilisent souvent des moulures à deux coups. Les exemples sont des panneaux de tableau de bord à touche souple, des garnitures multicolores, des joints intégrés pour les systèmes fluides et des poignées surmouillées sur les boutons ou les poignées de décalage. L'industrie automobile valorise les pièces multi-composants pour leur esthétique et leur fonctionnalité.

-

Électronique et appareils grand public:Des produits comme les appareils de cuisine, les outils électriques et les boîtiers électroniques utilisent fréquemment l'injection multi-matériaux. Un produit de consommation peut avoir un corps en plastique rigide avec des boutons ou des poignées caoutchoutés intégrés pendant le moulage. Le moulage multi-shot est également utilisé pour les effets visuels multicolores ou translucides sur les gadgets.

-

Dispositifs médicaux:De nombreux produits médicaux combinent des matériaux rigides et mous (par exemple, un baril à seringue dur avec une pointe de piston en caoutchouc doux). Le moulage multi-tirs les permet en une seule pièce, assurant des joints stériles et sans fuite et des interfaces ergonomiques. Les connecteurs médicaux et les pièces de l'instrument chirurgical exploitent souvent le moulage 2K pour les matériaux biocompatibles et les tolérances serrées. La précision et la propreté de la technologie le rendent idéal pour ce secteur.

-

Outils industriels et électriques:Les poignées, leviers et les boîtiers des outils ergonomiques utilisent des poignées et des joints surmourisés. Par exemple, une poignée d'outil électrique peut être moulée avec une structure intérieure en plastique dur et un surmold doux, éliminant l'assemblage de panneaux de poignée séparés. De même, les joints et les joints flexibles peuvent être moulés en place dans les composants industriels.

-

Produits de consommation et emballages:Des produits plus petits comme les brosses à dents, les rasoirs, les conteneurs et les emballages utilisent souvent des moulures multi-composants pour ajouter des bandes de couleurs, des poignées douces ou des couvercles multi-matériaux. Dans l'industrie de l'emballage, des pièces multicouches comme les becs et les plafonds sont produits avec des moules à plusieurs étages avancés pour les fonctionnalités et la marque.

Ces exemples montrent que toute application nécessitant plusieurs matériaux, couleurs ou fonctionnalités intégrées peut en bénéficier. Les analyses de l'industrie notent que le moulage multi-composantes est «rapidement adopté» partout où la complexité et la qualité des produits sont des priorités, de l'automobile et de l'électronique aux secteurs des consommateurs et médicaux. Dans de nombreux cas, des pièces multi-composants sont utilisées à la place des assemblages séparés, améliorant les performances tout en réduisant la complexité de la chaîne d'approvisionnement.

Pourquoi choisir Huazhi pour le moulage par injection multiple

Moule huazhiOffre une expertise et des services complètes pour fournir des solutions de moulage par injection multi-composants de haute qualité pour des conceptions de pièces complexes. Nos forces incluent:

-

Expérience approfondie de l'industrie:Plus de 20 ans de fabrication de moisissures et d'expertise en plastique (y compris plus de 15 ans en moulure automobile) signifie que nous comprenons les exigences exigeantes.

-

Certifications et qualité avancées:Nous détenons les certifications IATF16949, ISO9001 et ISO45001 et maintenons un système de gestion de qualité strict, garantissant une précision cohérente. Nos installations ont un dossier éprouvé zéro sur les pièces critiques de sécurité.

-

Capacité à service complet:Huazhi fournit une solution à guichet unique - du concept et de l'analyse DFM (conception pour la fabrication) à la conception de moisissures, à l'outillage, au moulage par injection et aux opérations secondaires. Nos consultations DFM gratuites aident à optimiser votre conception pour des moules multi-matériaux complexes. Nous pouvons également gérer l'assemblage et l'emballage si nécessaire, simplifiant considérablement votre chaîne d'approvisionnement.

-

Tiraire rapide:Nous fournissons un prototypage et un outillage rapides. Notre fabrication de moisissures peut commencer en quelques semaines (aussi peu que 3 semaines pour la construction de moisissures brutes) afin que vous puissiez tester les pièces rapidement. Les cycles plus rapides au stade de la moisissure se traduisent par des lancements de produits plus rapides.

-

Gestion expérimentée d'équipe et de projet:Une équipe qualifiée de plus de 180 ingénieurs et chefs de projet guide chaque projet. Nous attribuons des PM dédiés pour assurer une communication en douceur, une exécution à temps et une transparence tout au long du processus.

-

Économies de coûts:En optimisant la conception et la production, nous aidons les clients à économiser jusqu'à 20% des coûts globaux. L'intégration des services sous un même toit et offrir des prix compétitifs réduisent encore votre investissement.

-

Production flexible:Huazhi peut accueillir n'importe quel volume. Nous pouvons produire des échantillons de prototypes à partir d'une seule pièce (pas de MOQ pour les échantillons) et évoluer jusqu'à la production complète. Nous proposons également des capacités multi-shot et surmouleuses (y compris des injections 2K et des lignes de surmold) pour prendre en charge les combinaisons complexes de couleurs et de matériaux.

Choisir Huazhi signifie un partenariat avec un fabricant de moisissures qui comprend profondément les défis et les solutions de moulage multi-composants. Nous avons réussi à livrer des solutions de moisissures multi-matériaux complexes pour l'automobile, les appareils électroménagers, médicaux et autres secteurs. Nos délais de livraison concurrentiels, nos commandes de qualité strictes et notre support d'ingénierie nous rendent bien adaptés à l'exécution de vos conceptions de pièces complexes de manière fiable et abordable.

Conclusion

En résumé, le moulage par injection multi-composants débloque des avantages puissants pour des conceptions de pièces complexes en fusionnant plusieurs matériaux en un seul composant intégré. Cette technologie offre une flexibilité de conception inégalée, des économies de coûts et d'assemblage et une qualité de produit améliorée - tous les facteurs critiques pour les équipes et fabricants d'approvisionnement. En choisissant Huazhi comme partenaire, vous gagnez plus de deux décennies d'expertise de moulage, le soutien complet de la conception à la livraison et les capacités éprouvées de l'injection multi-shot. Nous vous aidons à réaliser des produits complexes et hautes performances plus rapidement et plus économiquement.

Prêt à tirer parti des moulures d'injection multi-composants pour votre prochain projet?Contactez Huazhi aujourd'huipour discuter de vos exigences de partie complexe. Notre équipe travaillera avec vous pour optimiser votre conception, construire des moules avancés et livrer des pièces multi-matériaux de haute qualité qui répondent à vos spécifications et à votre budget. Laissez l'expertise de Huazhi rationaliser votre fabrication et donner vie à vos conceptions les plus ambitieuses.

FAQ: Moulage d'injection multiple

Q: Qu'est-ce que le moulage par injection multi-composants et comment cela fonctionne-t-il?

R: Le moulage par injection multi-composants (également connu sous le nom de moulage multi-shot ou à deux coups) est un processus où deux matériaux différents ou plus sont injectés dans un moule pour former une seule pièce. Un matériau est moulé d'abord, puis des matériaux supplémentaires sont injectés dans la même partie dans le même cycle.

Le résultat est un composant entièrement intégré combinant plusieurs matériaux ou couleurs. Cela élimine un assemblage séparé car, par exemple, une base en plastique dur et un joint ou une poignée élastomère doux sont liés ensemble.

Q: Quels sont les principaux avantages de l'utilisation du moulage par injection multi-composants pour des pièces complexes?

R: Les principaux avantages comprennent une plus grande flexibilité de conception (formes complexes, couleurs et textures dans une partie), une fonctionnalité intégrée (par exemple combinant des zones rigides et douces) et un nombre réduit de pièces. Il permet également d'économiser le coût et le temps en éliminant les étapes d'assemblage, améliore la qualité des produits grâce à des obligations plus fortes et à des tolérances plus strictes, et accélère les délais de production depuis que la pièce sort du moule terminé. Dans l'ensemble, il vous permet de créer des pièces de plus grande valeur plus efficacement.

Q: Quels matériaux peuvent être utilisés dans le moulage par injection multi-composants?

R: Une large gamme de polymères peut être combinée, y compris différents thermoplastiques (par exemple ABS, PC, PP) et élastomères thermoplastiques (TPE). Deux scénarios courants sont: un plastique rigide (comme PC / ABS) combiné à un élastomère plus doux (comme le TPE ou le LSR) pour les poignées ou les joints doux, ou deux plastiques de couleurs ou de propriétés différentes.

Dans certains cas, même les inserts métalliques ou les matériaux de remplissage sont placés dans le moule avant l'injection. Les lignes de Huazhi prennent en charge de nombreuses combinaisons - par exemple, nos machines à deux coups gèrent PC / ABS + TPE Overmolds. La clé est la compatibilité des matériaux; Nous aidons à sélectionner des matériaux qui se lient bien ensemble pour la meilleure adhésion et performances.

Q: Quels sont les délais de plomb et les coûts typiques pour le moulage par injection multiple?

R: Les délais dépendent de la complexité de conception et de la taille de l'ordre. Généralement, la conception et la fabrication des moisissures prennent plus de temps que pour les moules monomatériaux en raison de la complexité supplémentaire. Huazhi peut souvent fournir des pièces prototypes en quelques semaines et terminer les constructions de moisissures en environ 4 à 6 semaines. Les temps de cycle de production par pièce peuvent être légèrement plus longs que les injections multiples en raison de plusieurs injections, mais cela est compensé en éliminant l'assemblage supplémentaire.

Les coûts initiaux (outils et temps de machine) sont plus élevés, car le moule à plusieurs étages est plus complexe. Cependant, ceux-ci sont compensés par des économies en aval - moins de main-d'œuvre d'assemblage, moins de machines et un débit plus élevé. En pratique, les clients voient souvent une réduction globale des coûts par rapport à la fabrication et à l'assemblage de pièces distinctes. Les prix et l'expérience compétitifs de Huazhi aident également à réduire les coûts totaux du projet.

Q: Le moulage par injection multi-composants est-il adapté aux petits cycles de production ou simplement des volumes élevés?

R: Il peut être utilisé pour des volumes moyens à élevés où l'amortissement de l'outillage en vaut la peine. Les moules sophistiqués signifient un investissement initial plus élevé, donc de très petites courses peuvent ne pas la justifier. Cependant, pour les produits qui auront une demande continue, le moulage multi-composantes est avantageux même à des volumes modérés, car les économies de coûts par partie et d'assemblage entrent rapidement.

Huazhi est flexible - nous pouvons construire de petits moules multi-composants pour les phases de preuve de concept et de prototype, et nous pouvons commencer la production avec de faibles quantités (même un seul échantillon prototype, car nous n'avons pas de MOQ pour les échantillons). Mais les avantages des coûts les plus importants viennent avec des courses plus importantes où notre processus intégré réduit considérablement la main-d'œuvre et l'assemblage.

Q: Comment le moulage par injection multi-composants améliore-t-il la qualité des pièces?

R: Parce que les matériaux se lient à l'intérieur du moule, les pièces multi-composants ont des interfaces transparentes sans espaces d'assemblage ni adhésifs. Cela conduit à des liaisons inter-matériaux plus fortes et à des alignements plus précis. Le processus entièrement automatisé garantit un placement cohérent des matériaux, réduisant l'erreur humaine.

Selon les sources, le moulage par injection multi-matériaux est «exact et entièrement contrôlable», permettant des résultats identiques à chaque cycle. De plus, en intégrant des choses comme les phoques, les problèmes de fuite, de fuite ou de déplacement des joints assemblés manuellement sont évités. Dans l'ensemble, les pièces sont plus durables et uniformes.

Q: Comment choisir un fournisseur de moulage par injection multi-composants?

R: Recherchez un partenaire expérimenté qui a spécialisé des machines de moulage multi-shot et une expérience dans des projets complexes. Les facteurs importants incluent la capacité d'outillage (les moules multi-shot sont complexes), l'expertise matérielle, les systèmes de qualité et les services de soutien. Par exemple, Huazhi propose une analyse DFM gratuite et une équipe d'ingénierie pour optimiser votre pièce pour le moulage. Nous avons des équipements avancés (y compris des moules de platine et de cube) et des lignes de moulage à deux coups dédiées.

Des certifications de qualité comme IATF16949 / ISO9001 (que nous avons) indiquent des processus solides. Considérez également la capacité et la réactivité - Huazhi gère toute la fabrication de moisissures en interne et a des chefs de projet pour garder les horaires sur la bonne voie. Enfin, passez en revue les études de cas ou demandez des prototypes - un fournisseur capable fournira des commentaires techniques et des exemples de courses pour vous assurer que votre pièce réussit.