Les avantages du moulage par injection multi-cavité dans la nouvelle industrie de l'énergie d'ici 2025

Introduction:

Dans le paysage de fabrication en évolution rapide d'aujourd'hui, l'efficacité et la qualité sont plus critiques que jamais. Pour des industries telles que une nouvelle énergie, la réalisation d'une capacité de production élevée tout en maintenant une excellente qualité est primordiale. Le moulage par injection unique traditionnel peut être prohibitif pour la production de faible et moyen volume en raison de ses coûts d'outillage initiaux élevés. Cependant, avecmoulage par injectionLes nouvelles technologies, en particulier le moulage par injection multi-cavité, les fabricants peuvent produire plusieurs pièces par cycle, augmentant considérablement les coûts de débit et de baisse.

Ce guide explore les avantages du moulage par injection multi-cavité, examine les développements de pointe dans le moulage de la nouvelle technologie, et explique comment ces progrès sont définis pour révolutionner la nouvelle industrie de l'énergie d'ici 2025. Que vous soyez dans l'automobile, les énergies renouvelables ou un autre secteur à haute demande, la compréhension de ces alternatives peut vous aider à optimiser vos processus de production et à gagner un bord concurrentiel.

Comprendre le moulage par injection multi-cavité

1.1 Qu'est-ce que le moulage par injection multi-cavité?

Le moulage par injection multi-cavité, également connu sous le nom de moulage à impression multiples, est un processus dans lequel un moule est conçu avec plusieurs cavités pour produire plusieurs pièces simultanément avec une seule photo de plastique fondu.

-

Chaque cavité est conçue pour produire un composant identique, maximisant la sortie par cycle.

-

Cette méthode augmente considérablement l'efficacité de la production, ce qui le rend idéal pour la production de masse.

-

Contrairement à l'outillage à une seule cavité - où chaque plan donne une partie - les moules de cavité moustise peuvent contenir de 2 à 128 cavités, en fonction de la taille des pièces et des exigences du client.

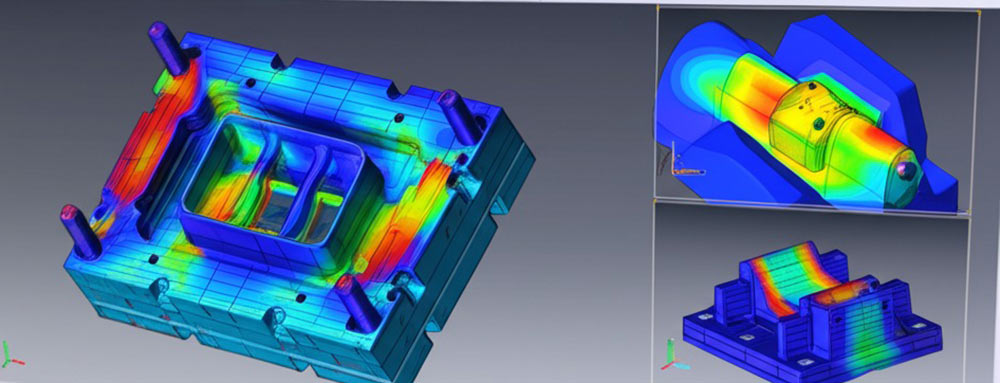

1.2 Le rôle du moulage par injection nouvelle technologie

Les progrès dans le moulage par injection de nouvelles technologies ont permis la production de moules multi-cavité très complexes avec un contrôle précis sur l'écoulement des matériaux et la distribution de pression.

-

Un logiciel CAO / CAM innovant et l'usinage CNC de haute précision font partie intégrante de la conception de ces moules.

-

Les outils de simulation améliorés permettent aux ingénieurs d'optimiser les configurations de porte, de pont et de coureurs pour un remplissage uniforme.

-

Avec cette technologie, les fabricants obtiennent une qualité supérieure, des temps de cycle réduits et des coûts par partie inférieurs.

Moulage par injection clé Innovations de nouvelles technologies pour le moulage multi-cavité

2.1 Technologie de moulage par injection de micro-maux

Le moulage par injection de micro-maux introduit des bulles ultra-fins dans du plastique fondu en injectant de l'azote supercritique ou du dioxyde de carbone pendant le processus.

-

Avantages:

• produit des pièces légères avec une résistance à l'impact améliorée.

• Environnement par rapport aux processus de moussage chimique.

• Améliore l'efficacité des matériaux et réduit le poids global, ce qui est crucial dans le nouveau secteur de l'énergie. -

Applications:

• Souvent utilisé dans les composants intérieurs automobiles et les boîtiers légers pour les appareils électroniques.

2.2 moulage par injection assisté par le gaz

Moulure d'injection assistée par le gazutilise du gaz à haute pression pour créer des sections creuses dans une pièce.

-

Avantages:

• Réduit les contraintes internes et minimise les marques d'évier et les imperfections de surface.

• abaisse l'utilisation des matériaux tout en maintenant l'intégrité structurelle.

• Particulièrement bénéfique pour les parties grandes et complexes où les économies de matériaux peuvent être substantielles. -

Défis:

Nécessite une conception minutieuse des coureurs et des portes pour assurer une distribution uniforme des gaz. • Une simulation améliorée et un contrôle précis sont nécessaires pour des résultats cohérents.

2.3 Usines de moulage d'injection intelligente

L'intégration des technologies intelligentes est de remodeler la façon dont le moulage par injection est effectué:

-

Automatisation et AI:

Surveillance des processus en temps réel à l'aide de capteurs et de périphériques IoT. • Optimisation des processus et maintenance prédictive dirigée par l'IA. -

Technologie jumelle numérique:

Simule l'ensemble du processus de moulage par injection, permettant les tests virtuels et l'optimisation. -

Impact:

Augmente l'efficacité globale, réduit la consommation d'énergie et améliore la cohérence des produits. -

Rôle dans la nouvelle énergie:

Permet une production à haut volume avec des tolérances étroites pour les composants critiques utilisés dans les véhicules électriques et les systèmes d'énergie renouvelable.

2,4 Matière composite Moulage par injection haute performance

Avec la croissance rapide de la nouvelle industrie de l'énergie, il existe une demande croissante de matériaux composites hautes performances.

-

Avantages:

• Offre des ratios de force / poids supérieurs, essentiels pour les nouveaux composants énergétiques légers.

• Durabilité et performance améliorées dans des conditions extrêmes. -

Défis:

Nécessite un contrôle précis des paramètres de processus pour assurer une dispersion appropriée des fibres de renforcement. -

Intégration technologique:

La combinaison de matériaux composites avec le moulage par injection de nouvelles technologies entraîne des produits innovants qui répondent aux critères de performance stricts.

Considérations de conception pour les moules multi-cavité

3.1 Éléments clés de la conception de moisissures

Concevoir des moules multi-cavité avecmoulage par injection nouvelle technologienécessite une planification minutieuse:

-

Sprue, porte et configuration du coureur:

• Doit être optimisé pour assurer un débit de matériau uniforme et même le remplissage de la cavité. -

Symétrie de la cavité:

• Assure une pression et une température cohérentes dans toutes les cavités. -

Simulation et test:

• Utiliser un logiciel de simulation avancé pour prédire le comportement matériel et identifier les problèmes potentiels avant la production. -

Sélection des matériaux:

• Choisissez des matériaux qui équilibrent le coût, la durabilité et les performances en fonction des exigences d'application.

3.2 Défis et solutions

-

Complexité dans la conception:

• Les moules multi-cavité sont intrinsèquement plus complexes que les moules à cavité unique, nécessitant des travaux de conception plus détaillés.

• Solution: utilisez le prototypage itératif et la simulation pour affiner les conceptions. -

Augmentation des coûts initiaux:

• Les coûts initiaux plus élevés sont justifiés par des économies de coûts importantes dans la production de masse. -

Assurer le remplissage uniforme:

Nécessite un contrôle précis sur les emplacements des portes et la distribution de pression.

Efficacité de production et avantages des coûts

4.1 Débit de production amélioré

Le principal avantage du moulage par injection multi-cavité est l'augmentation spectaculaire de l'efficacité de la production:

-

Production simultanée:

• Plusieurs pièces sont formées dans chaque cycle, réduisant les temps de cycle global. -

Sortie accrue:

• Idéal pour la production de masse, où un volume élevé est nécessaire. -

Gains d'efficacité:

• Les cycles de refroidissement plus courts par tir mènent à un débit plus élevé.

4.2 Économies de coûts

La rentabilité est un autre avantage majeur:

-

Coûts par partie inférieurs:

• Bien que le moule initial soit plus cher, le coût par pièce est considérablement réduit dans la production à haut volume. -

Temps de la machine réduit:

• Moins de cycles nécessaires, traduisant par des coûts d'énergie et de main-d'œuvre inférieurs. -

Économies d'échelle:

• La production de masse à travers des moules multi-cavité entraîne des économies importantes à long terme.

4.3 Amélioration de la qualité et de la cohérence

-

Uniformité:

• Chaque pièce produite dans un cycle est presque identique, assurant la cohérence des lots. -

Finition de surface:

• La technologie de moulure de haute précision et avancée entraîne une excellente qualité de surface. -

Fiabilité:

• Le contrôle cohérent du processus minimise les défauts et améliore la fiabilité globale des produits.

Applications dans la nouvelle industrie de l'énergie

5.1 Applications automobiles

-

Véhicules électriques:

• Les moules multi-cavité sont cruciaux pour produire des composants comme les boîtiers de batterie et les garnitures intérieures qui nécessitent une production à haut volume avec une qualité cohérente. -

Efficacité et coût:

• La baisse des coûts par partie aide à réduire les coûts globaux de production des véhicules, ce qui rend les véhicules électriques plus compétitifs.

5.2 Systèmes d'énergie renouvelable

-

Composants solaires et éoliens:

• La haute précision et la qualité cohérente sont essentielles pour les pièces utilisées dans les systèmes d'énergie renouvelable. -

Durabilité:

• Les composants moulés multi-cavité plaqués ou revêtus offrent une durabilité accrue contre les facteurs environnementaux.

5.3 Électronique grand public pour une nouvelle énergie

-

Bounons et connecteurs de batterie:

• La précision du moulage par injection multi-cavité assure des composants fiables et de haute qualité cruciaux pour l'électronique moderne. -

Évolutivité:

• La production efficace de pièces standardisées prend en charge le déploiement rapide du marché et la réduction des coûts.

Tendances et innovations futures dans l'injection Moulage de nouvelles technologies

6.1 avancées dans l'automatisation des processus

L'avenir de la nouvelle technologie du moulage par injection réside dans une automatisation supplémentaire:

-

Usines intelligentes:

• Intégration de l'IA et de l'IoT pour la surveillance en temps réel et l'optimisation des processus. -

Twins numériques:

• Simulations virtuelles pour affiner les paramètres de processus avant la production. -

Entretien prédictif:

• Minimise les temps d'arrêt et améliore la productivité globale.

6.2 Matériaux émergents et solutions écologiques

-

Matériaux durables:

• Nouveaux plastiques et composites respectueux de l'environnement qui répondent aux réglementations environnementales. -

Efficacité énergétique:

• Les contrôles de processus avancés réduisent la consommation d'énergie tout en maintenant la qualité. -

Fabrication verte:

• Adoption de systèmes en boucle fermée qui recycler les déchets, réduisant l'impact environnemental.

6.3 Intégration avec l'usinage CNC de haute précision

-

Synergie de précision d'usinage CNC:

• La combinaison de l'usinage CNC de haute précision avec moulure de moulage par injection de nouvelles technologies améliore la précision dimensionnelle et la finition de surface des composants. -

Capacités de conception améliorées:

• Les outils CNC avancés permettent la production de moules avec des géométries complexes, améliorant encore le potentiel de moulage par injection multi-cavité.

Meilleures pratiques pour la mise en œuvre de moulage par injection multi-cavité

7.1 Établir un processus de conception robuste

-

Spécifications claires:

• Développer des mémoires de conception complets avec des modèles CAO détaillés et des exigences de tolérance. -

Prototypage itératif:

• Utilisez un prototypage rapide pour tester et affiner les conceptions de moisissures avant la production à grande échelle. -

Simulation et analyse:

• Utilisez des outils de simulation avancés pour prédire le débit des matériaux et assurer un remplissage uniforme de la cavité.

7.2 Optimisation des paramètres de production

-

Contrôle du débit de matériau:

• Planifiez soigneusement les conceptions de sprue, de porte et de coureurs pour équilibrer la pression dans toutes les cavités. -

Réduction du temps de cycle:

• Optimisez les temps de refroidissement et d'éjection pour maximiser le débit. -

Surveillance de la qualité:

• Implémentez les systèmes de surveillance en temps réel pour suivre les mesures de production clés et ajuster les paramètres au besoin.

7.3 collaboration avec un fournisseur de confiance

-

Expertise des fournisseurs:

• Travaillez avec un fournisseur expérimenté qui comprend les subtilités du moulage par injection multi-cavité chinoise. -

Communication:

• Maintenir des canaux de communication ouverts pour garantir que toutes les exigences du projet sont satisfaites. -

Amélioration continue:

• Examiner régulièrement les données de production et les commentaires pour stimuler les améliorations des processus et maintenir une haute qualité.

Pourquoi choisir la technologie Huazhi?

At Technologie Huazhi, nous avons un bilan éprouvé en tant que fournisseur leader de solutions de moulage par injection. Notre expertise dans la nouvelle technologie de moulage par injection garantit que nous fournissons des conceptions de moisissures innovantes, de haute qualité et rentables qui répondent aux besoins en évolution du nouveau secteur de l'énergie.

Nos principales forces:

-

Plus de 20 ans d'expérience dans l'industrie au service des marchés mondiaux de l'automobile et de l'énergie.

-

Une équipe dédiée de 180 professionnels et une capacité de production robuste avec plus de 8 000 moules produites.

-

Équipement de pointe capable de gérer des conceptions complexes avec une haute précision.

-

Temps de redressement rapide et processus de production efficaces pour accélérer le délai de commercialisation de votre produit.

-

Des partenariats à long terme avec des sociétés bien connues des États-Unis, du Japon, de l'Allemagne et du Canada, assurant des solutions de moisissure de classe mondiale.

Le choix de la technologie Huazhi signifie un partenariat avec un leader de confiance qui s'engage à repousser les limites de la nouvelle technologie de moulage par injection pour vous aider à atteindre une excellence concurrentielle.

Conclusion

Le moulage par injection multi-cavité, habilité par le moulage par injection de nouvelles technologies, offre des avantages inégalés dans l'efficacité de la production, les économies de coûts et la cohérence des produits. Alors que la nouvelle industrie de l'énergie continue de croître, la capacité de produire des composants de haute qualité rapidement et de manière rentable sera cruciale. En intégrant des techniques de moulage avancées avecUsinage CNC à haute précision, les fabricants peuvent obtenir des résultats supérieurs qui répondent aux performances strictes et aux normes de qualité.

At Notre entreprise, nous tirons parti du derniermoulage par injectionNouvelles technologies pour fournir des solutions innovantes adaptées à vos besoins. Notre expertise dans le moulage multi-cavité garantit que vous atteignez des cycles de production plus rapides, des coûts par partie inférieurs et une qualité exceptionnelle pour vos nouvelles composantes énergétiques.

Contactez-nous dès aujourd'hui!

Prêt à révolutionner votre processus de production avec un moulage injectable multi-cavité avancé?Contactez-nousMaintenant, pour discuter des exigences de votre projet et découvrir comment nos solutions innovantes et rentables peuvent vous donner un avantage concurrentiel.

Questions fréquemment posées (FAQ)

Q1: Qu'est-ce que le moulage par injection multi-cavité?

R: Le moulage par injection multi-cavité est un processus dans lequel un moule avec plusieurs cavités produit simultanément plusieurs composants identiques à partir d'un plan de plastique fondu. Cette méthode augmente l'efficacité de la production et réduit le coût par pièce.

Q2: Quels sont les principaux avantages du moulage par injection multi-cavité?

R: Les avantages clés comprennent une vitesse de production nettement plus élevée, des économies de coûts dues à la réduction des temps de cycle et à la main-d'œuvre, à une consistance améliorée par lots et à une uniformité des couleurs accrue dans les dernières parties.

Q3: Comment la nouvelle technologie du moulage par injection améliore-t-elle les processus multi-cavité?

R: Le moulage par injection La nouvelle technologie intègre des outils CAO / CAM avancés, la précision d'usinage CNC et la surveillance des processus en temps réel pour assurer un remplissage uniforme, un contrôle précis sur le flux de matériaux et une production cohérente de haute qualité.

Q4: Quels défis de conception sont associés aux moules multi-cavité?

R: Les défis comprennent la garantie de la distribution uniforme des matériaux, la piste optimale et le placement des portes, la gestion de la complexité accrue des moisissures et le maintien d'une pression constante dans toutes les cavités.

Q5: Comment les moules multi-cavité ont-ils un impact sur les coûts de production?

R: Bien que les moules multi-cavité nécessitent un investissement initial plus élevé, ils réduisent les coûts par partie dans la production à haut volume en diminuant les temps de cycle, en minimisant la main-d'œuvre et en améliorant l'efficacité des matériaux.

Q6: Quelles industries bénéficient d'un moulage par injection multi-cavité?

R: Des industries telles que l'automobile, l'électronique grand public, les dispositifs médicaux, les énergies renouvelables et l'emballage bénéficient d'un moulage par injection multi-cavité en raison de sa capacité à produire des volumes élevés de pièces de qualité cohérentes.

Q7: Quel est le rôle de la précision de l'usinage CNC dans le moulage par injection multi-cavité?

R: La précision d'usinage CNC garantit que les composants de moisissure sont fabriqués avec des tolérances étroites et une qualité cohérente, ce qui est essentiel pour maintenir l'intégrité de chaque cavité dans les moules multi-cavité.

Q8: Comment les fabricants peuvent-ils optimiser leur processus de moulage par injection multi-cavité?

R: Les fabricants peuvent optimiser le processus en utilisant des outils de simulation avancés, un prototypage itératif, une surveillance en temps réel et une collaboration étroitement avec les fournisseurs expérimentés pour affiner la conception et les paramètres de production.