Qu'est-ce qu'une alternative moins chère à la moulure d'injection?

Moulage par injectiondomine la production de masse pour les pièces en plastique, mais ses coûts initiaux élevés (10 000–100 000+ pour les moules) et les longs délais de livraison (8 à 12 semaines) le rendent peu pratique pour les startups, les prototypes ou les commandes à faible volume. Heureusement, les alternatives modernes de moulage par injection offrent des solutions flexibles et rentables adaptées à des matériaux, des volumes et des complexités de conception spécifiques. Ce guide explore neuf alternatives de moulage par injection, leurs avantages techniques, leurs limitations et leurs applications réelles - vous permettant de choisir la bonne méthode pour optimiser les coûts et l'efficacité.

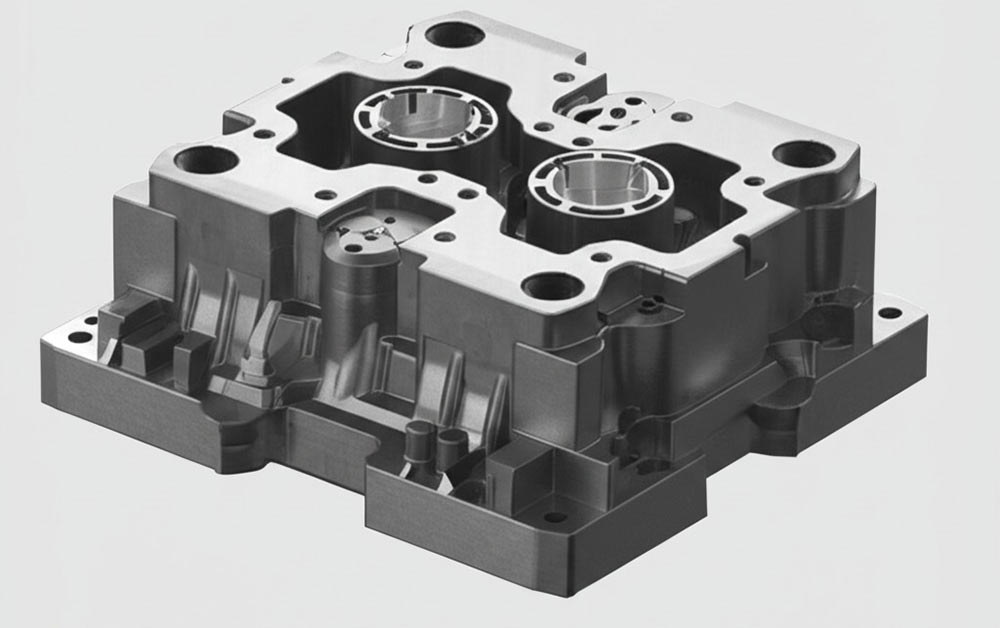

1. Pourquoi explorer des alternatives de moulage par injection?

Les limites de la moulure par injection se heurtent souvent aux demandes de fabrication modernes:

- Coûts d'outillage élevés: Les moules en acier sont coûteux et inflexibles pour les changements de conception.

- Temps de plomb long: La fabrication de moisissures retarde les tests de produit et l'entrée du marché.

- Inefficacité à faible volume: Les coûts par unités restent élevés pour les lots de moins de 10 000 unités.

- Restrictions matérielles: Limité aux thermoplastiques, à l'exclusion des métaux ou des composites.

Alternatives de moulage par injectionrésoudre ces problèmes en offrant:

- Investissement initial inférieur: Pas besoin de moules en acier coûteux.

- Prototypage plus rapide: Produire des pièces fonctionnelles en jours, pas des mois.

- Diversité matérielle: Utilisez des métaux, des résines, des silicones ou des plastiques de qualité ingénierie.

- Évolutivité: Passez de manière transparente des prototypes à la production à mi-volume.

2. Top 9 Alternatives de moulage par injection: Déchange technique

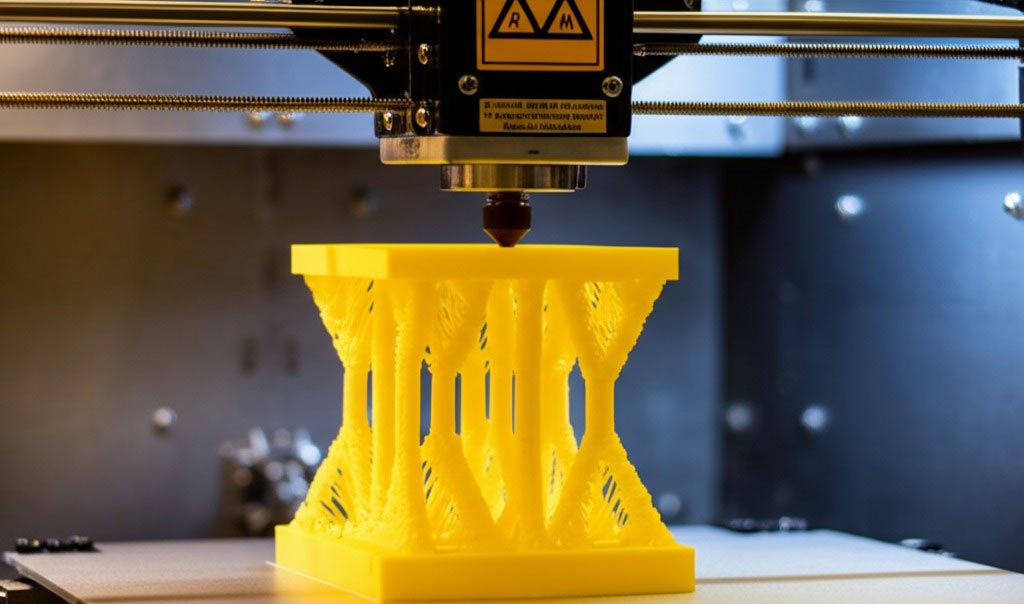

2.1Impression 3D(Fabrication additive)

Mieux pour: Prototypes, pièces personnalisées et géométries complexes.

Avantages:

- Zéro coût d'outillage: Imprime directement à partir des fichiers CAO, idéal pour la conception itérative.

- Polyvalence: Utilisez PLA, ABS, nylon, TPU ou même poudres métalliques (SLM / DML).

- Vitesse: Produire des pièces en 24 à 72 heures, parfait pour le prototypage rapide.

- Conceptions complexes: Créez des structures de réseau, des canaux internes ou des formes organiques impossibles avec les méthodes traditionnelles.

Limites:

- Finition de surface: Les lignes de calques nécessitent un post-traitement (ponçage, peinture) pour les finitions lisses.

- Limitations de force: Les propriétés anisotropes peuvent réduire la durabilité par rapport aux pièces moulées.

- Évolutivité: Les coûts par unités augmentent considérablement au-delà de 100 à 500 unités.

Applications techniques:

- Médical: Prothèses personnalisées, guides chirurgicaux.

- Aérospatial: Supports légers, conduits.

- Automobile: Pièces de validation de pré-production.

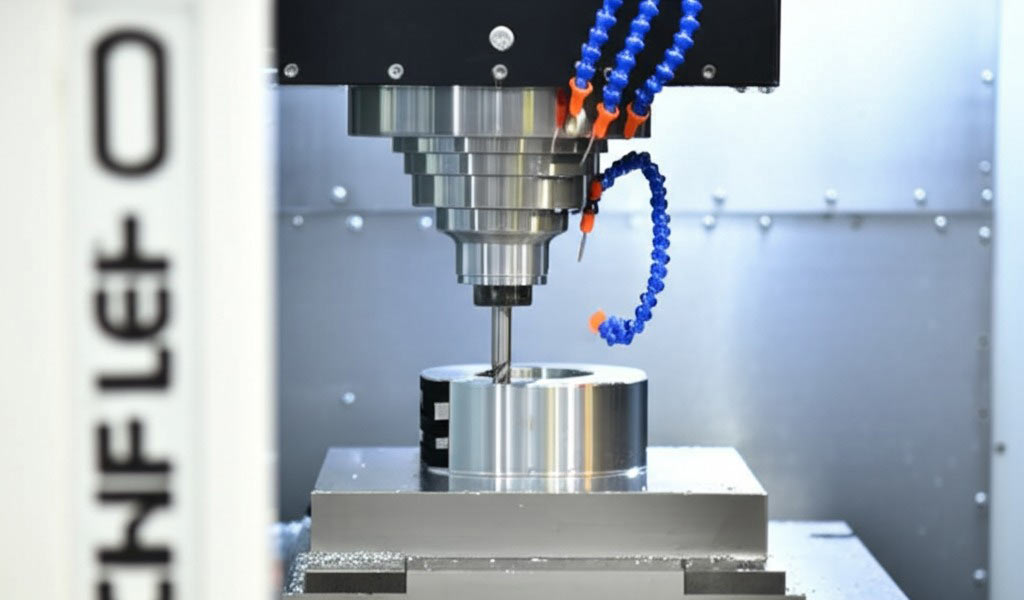

2.2Usinage CNC

Mieux pour: Composants métalliques ou plastiques de haute précision.

Avantages:

- Tolérances étroites: Atteignez une précision de ± 0,001 ″ pour les composants critiques.

- Gamme de matériaux: Aluminium machine, titane, aperçu ou ultem.

- Finition supérieure: Les surfaces lisses réduisent les besoins de post-traitement.

Limites:

- Déchets: Les processus soustractifs génèrent jusqu'à 80% de ferraille.

- Coût à grande échelle: Le travail et le temps de la machine gonflent les coûts pour les lots importants.

2.3Thermoformage

Mieux pour: Emballage à parois minces, plateaux et panneaux automobiles.

Avantages:

- Moules à faible coût: Les moules en aluminium coûtent 60 à 80% de moins que les moules d'injection d'acier.

- Revirement rapide: Produire 1 000 à 5 000 pièces en 2 à 3 semaines.

- Efficacité des matériaux: Utilisez des feuilles ABS, PETG ou HDPE avec un minimum de déchets.

Limites:

- Conception de simplicité: Limité aux tirages peu profonds (profondeur ≤ 1x largeur).

- Variabilité d'épaisseur: Les étirements peuvent mincer des matériaux en sections profondes.

Exemple de l'industrie:

Les sociétés de dispositifs médicaux utilisent un thermoformage pour des packs de blister stériles, économisant 40% par rapport à la moulure par injection pour les commandes de 10 km.

2.4Casting uréthane

Mieux pour: Prototypes fonctionnels à faible volume (50–500 unités).

Avantages:

- Moules en silicone: Créez des moules à partir de maîtres imprimés en 3D ou de CNC à 90% de coût inférieur.

- Flexibilité du matériau: Mimic Abs, PP ou textures en caoutchouc avec des résines en polyuréthane.

- En détail: Capturer des textures fines et des contre-dépouilles.

Limites:

- Durabilité des moisissures: Les moules en silicone se dégradent après 20 à 50 cycles.

- Sensibilité à la température: Les pièces se déforment au-dessus de 150 ° C.

Aperçu technique:

Le casting d'uréthane est idéal pour les campagnes de financement participatif ayant besoin de 200 à 300 unités de gadgets de consommation sans investissements de moisissure de 20 000 $.

2.5Moulage en rotation

Mieux pour: Grands articles creux comme les réservoirs, l'équipement de terrain de jeu ou les kayaks.

Avantages:

- Épaisseur de paroi uniforme: Les moules rotatifs garantissent une distribution cohérente des matériaux.

- Pièces à stress basse: Pas de vides internes ni de déformation.

- Capacité surdimensionnée: Produire des pièces jusqu'à 20 pieds de long.

Limites:

- Temps de cycle lent: 1 à 2 heures par pièce en raison des phases de chauffage / refroidissement.

- Contraintes matérielles: Principalement en polyéthylène (HDPE, LLDPE).

Projecteur d'application:

Les entreprises agricoles utilisent des moulures en rotation pour les réservoirs de pesticides, tirant parti de sa résistance à la corrosion et de sa durabilité.

2.6Moulage par coup

Mieux pour: Conteneurs creux (bouteilles, conduits, réservoirs automobiles).

Avantages:

- Production à grande vitesse: Temps de cycle aussi bas que 1 à 2 minutes par pièce.

- Économies de matériaux: Utilise 30% de plastique moins que le moulage par injection pour les formes creuses.

Limites:

- Coûts d'outillage: Coût des moules complexes15�–50k.

- Géométrie limitée: Convient uniquement aux pièces creux axisymétriques.

Comparaison technique:

| Paramètre | Moulage par injection | Moulage par coup |

|---|---|---|

| Épaisseur de paroi | Uniforme | Variable |

| Poids en partie | 1g à 50 kg | 10g à 30 kg |

| Coût d'outillage | 10�–100k | 15�–50k |

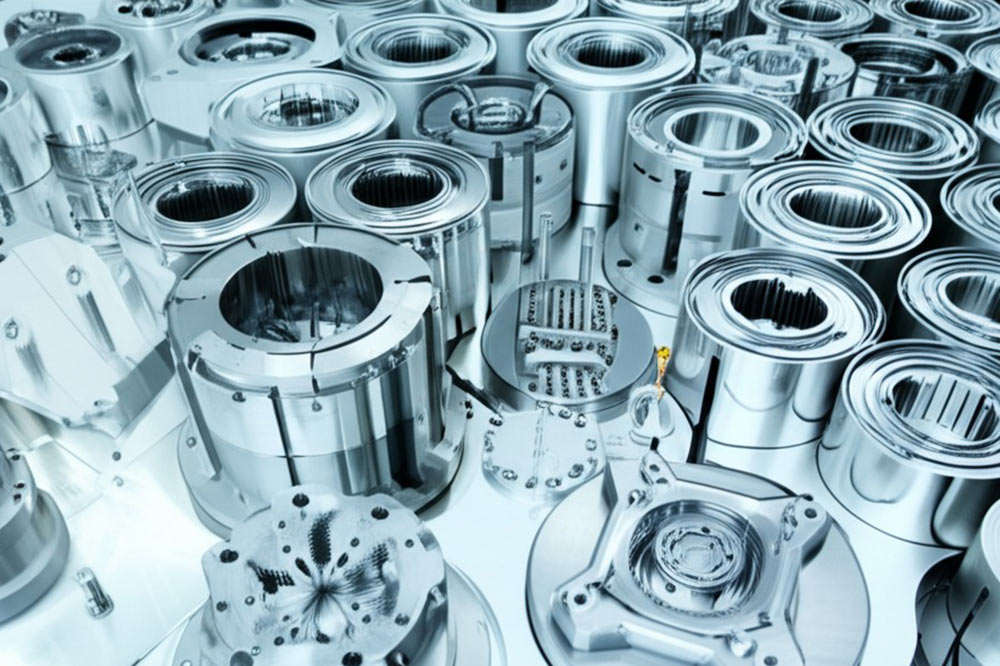

2.7Moulage

Mieux pour: Pièces métalliques à haute résistance (zinc, alliages en aluminium).

Avantages:

- Haute précision: Atteindre des tolérances de ± 0,002 ″ pour les engrenages ou les boîtiers.

- Qualité de surface: Les pièces en forme de quasi-réseau réduisent les besoins d'usinage.

- Évolutivité du volume: Économique pour 10k + unités.

Limites:

- Coûts d'outillage: Le coût des moules en acier20�–100k.

- Restrictions matérielles: Limité aux métaux non ferreux.

Exemple de l'industrie:

Un fabricant de drones a utilisé le moulage en zinc pour 20 000 supports de moteur, réduisant les coûts de 25% par rapport à l'usinage CNC.

2.8 Extrusion

Mieux pour: Profils continus (tuyaux, cadres de fenêtre, joints).

Avantages:

- Coût à faible unité: Idéal pour les pièces linéaires à volume élevé.

- Diversité matérielle: Processus des composites PVC, en aluminium ou thermoplastiques.

Limites:

- Conception de simplicité: Formes transversales fixes.

- Opérations secondaires: Nécessite souvent la coupe, le forage ou l'assemblage.

Données techniques:

Une ligne d'extrusion en PVC typique produit 1 000 à 5 000 pieds / heure, coûtant2–5 par pied pour les profils personnalisés.

2.9 coulée (résine / métal)

Mieux pour: Art, bijoux ou composants métalliques à faible volume.

Avantages:

- Coûts d'outillage faibles: Les moules en silicone ou en sable coûtent moins de 1 000 $.

- Géométries complexes: Reproduire les détails complexes comme les textures ou les contre-dépouilles.

Limites:

- À forte intensité de main-d'œuvre: Nécessite une préparation et une finition manuelles.

- Risques de porosité: Les bulles d'air peuvent affaiblir l'intégrité structurelle.

Étude de cas:

Une marque de montre de luxe utilise le moulage en résine pour des éditions limitées de 500 unités, atteignant des finitions premium à 60% de coût inférieur à CNC.

3. Comment sélectionner l'alternative de moulage d'injection droite

Utilisez cette matrice de décision pour répondre aux besoins de votre projet:

| Facteur | Volume faible (<500) | Volume moyen (500–10k) | Volume élevé (> 10k) |

|---|---|---|---|

| Rentabilité | Impression 3D | Casting uréthane | Extrusion / moulure de soufflage |

| Résistance au matériau | Usinage CNC | Moulage | Moulage par injection |

| Délai de mise en œuvre | Impression 3D (1 à 3 jours) | Thermoformage (2 à 4 semaines) | Moulage de matrices (6 à 8 semaines) |

Guide de compatibilité des matériaux:

- Plastiques: Thermoforming (ABS, PETG), impression 3D (nylon, résines).

- Métaux: Usinage CNC (aluminium, acier), moulage de matrice (zinc, magnésium).

- Élastomères: Coulée d'uréthane (résines flexibles), moulage en rotation (LLDPE).

Conclusion

De l'impression 3D pour les prototypes rapides aux moulures en rotation pour les réservoirs surdimensionnés, les alternatives de moulage par injection permettent aux entreprises de réduire les coûts, d'accélérer les délais et d'expérimenter des conceptions innovantes. En alignant le volume, le matériau et la complexité de votre projet avec le bon processus, vous pouvez contourner les limites du moulage par injection traditionnel tout en maintenant la qualité.

Prêt à optimiser votre stratégie de production?

Contactez-nous dès aujourd'hui pour une consultation gratuite! Nos ingénieurs analyseront votre projet et recommanderont l'alternative de moulage par injection la plus rentable - vous permettant d'économiser du temps, du budget et des ressources.

FAQ sur les alternatives de moulage par injection

Q: Quelle alternative est la meilleure pour les produits de qualité alimentaire?

R: Le thermoformage avec des feuilles PETG ou HDPE approuvés par la FDA est idéal pour les contenants alimentaires.

Q: Puis-je passer à la moulure d'injection plus tard?

R: Oui. Utilisez la coulée d'uréthane pour 100 à 500 unités pour valider les conceptions avant d'investir dans des moules en acier.

Q: Comment les impacts environnementaux se comparent-ils?

R: L'impression 3D génère moins de déchets, tandis que l'extrusion recycle 90% du matériau de ferraille.

Q: Quelle est la quantité de commande minimale (MOQ) pour ces méthodes?

A:

- Impression 3D: 1 unité.

- Coulage d'uréthane: 50 unités.

- Die Casting: 1 000 unités.