Différence entre le moulage par injection et la coulée de la matrice: comprendre les principales différences

Introduction

En ce qui concerne les pièces de fabrication, deux des processus les plus couramment utilisés sont le moulage par injection et la coulée. Ces deux techniques sont très efficaces pour la production de masse, mais elles fonctionnent avec différents matériaux et offrent des avantages distincts en fonction des exigences du produit. Dans cet article, nous explorerons les principales différences entre le moulage par découpage par rapport à la moulure d'injection de métal et vous aiderons à choisir le meilleur processus pour vos besoins.

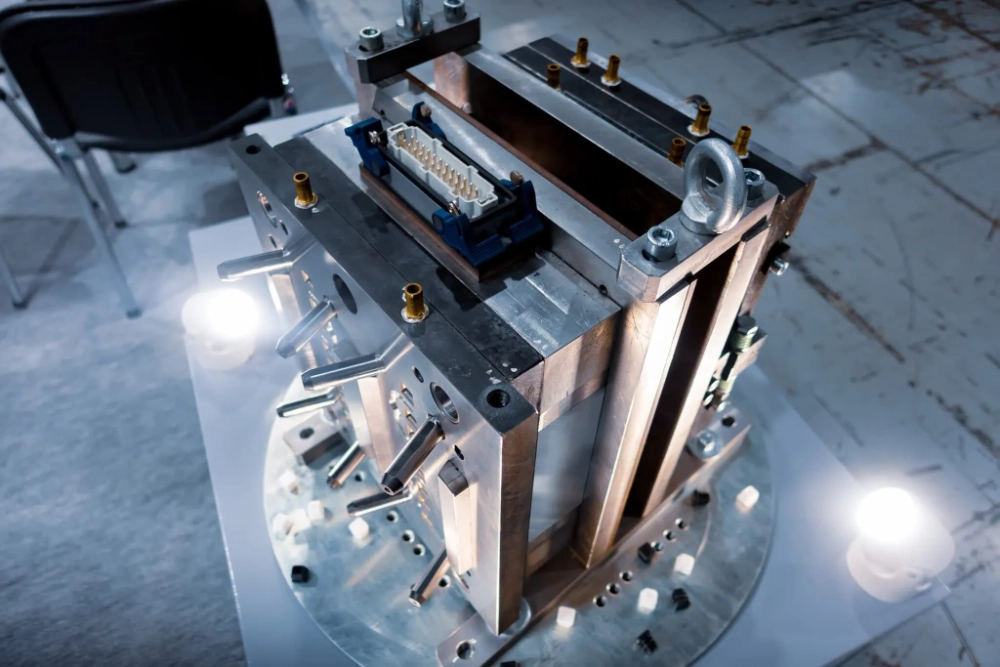

Qu'est-ce que le casting Die?

Moulageest un processus de coulée de métal qui implique d'injecter du métal fondu sous haute pression dans un moule. Le moule, ou mourir, est généralement fabriqué à partir de matériaux à haute résistance comme l'acier pour résister à la haute pression. La coulée de la matrice est principalement utilisée pour les métaux tels que l'aluminium, le zinc, le magnésium et les alliages de cuivre, et il est particulièrement bien adapté pour produire des pièces qui nécessitent une précision et une résistance élevées.

Types de moulage de matrice:

-

Casting de Die Chamber Hot

Dans le moulage de la chambre chaude, le métal fondu est stocké dans une chambre qui fait partie de la machine. Le matériau est injecté dans la matrice sous pression à l'aide d'un mécanisme de piston. Ce processus est généralement utilisé pour les métaux avec des points de fusion plus bas, tels que le zinc et le plomb. -

Moulage de la chambre froide

Le moulage de la chambre à la chambre froide implique de verser manuellement le métal fondu dans une chambre avant qu'il ne soit injecté dans la filière. Ce processus est utilisé pour les métaux avec des points de fusion plus élevés, tels que l'aluminium et le magnésium.

Avantages de la moulage de la matrice:

- Haute précision et précision:Les pièces produites par la coulée de matrice ont une précision dimensionnelle exceptionnelle, ce qui est idéal pour les tolérances étroites.

- Force et durabilité:Le processus crée des pièces à la fois solides et durables, ce qui le rend adapté à des industries telles que l'automobile, l'aérospatiale et l'électronique grand public.

- Géométries complexes:La coulée de la matrice est particulièrement bénéfique pour les formes complexes et les conceptions complexes en raison de sa capacité à former des murs minces et des détails pointus.

- Production de masse:Idéal pour la production à grand volume, réduisant considérablement les coûts par partie.

Étude de cas de casting: Die:

Exemple d'application: industrie automobile

Dans le secteur automobile, la coulée de matrice est largement utilisée pour produire des composants comme les blocs moteurs, les boîtiers de transmission et les pièces structurelles. Un exemple du monde réel est la production de blocs de moteur en aluminium. Le moulage de moules garantit que les pièces sont légères mais suffisamment fortes pour répondre aux demandes de haute performance des véhicules modernes.

Qu'est-ce que le moulage par injection?

Moulage par injectionest un processus de fabrication utilisé pour produire des pièces en injectant un matériau fondu - en plastique typiquement - dans un moule. Contrairement à la coulée de la matrice, qui est principalement utilisée pour les pièces métalliques, le moulage par injection est principalement utilisé pour les plastiques mais peut également fonctionner avec des métaux dans des cas spécifiques (comme le moulage par injection de métal). Le moulage par injection est largement utilisé dans diverses industries pour créer des pièces complexes à volume élevé.

Flux de processus:

- Préparation du matériau:Le matériau en plastique ou en métal est chauffé à un état fondu.

- Injection:Le matériau fondu est injecté dans un moule sous haute pression.

- Refroidissement et solidification:La pièce est refroidie et solidifiée dans le moule.

- Éjection:La pièce finie est éjectée du moule.

Avantages du moulage par injection:

- Options de matériaux polyvalents:Le moulage par injection peut accueillir une variété de matériaux, notamment des thermoplastiques, des thermodurcissiers et même certains métaux.

- Cost-efficace pour les volumes élevés:Comme la coulée de matrice, le moulage par injection convient aux courses de production à grande échelle.

- Personnalisable et précis:Avec la conception du moule droit, le moulage par injection peut créer des pièces avec des détails fins et des géométries complexes.

- Besoins de post-traitement faibles:Les pièces nécessitent souvent peu ou pas de finition, car le moulage par injection offre généralement une finition de surface de haute qualité.

Étude de cas de moulage par injection:

Exemple de l'application: électronique grand public

Le moulage par injection est couramment utilisé dans la production de boîtiers de smartphones, de boîtiers en plastique pour l'électronique et de composants d'appareils. La possibilité de concevoir et de créer des caractéristiques complexes, telles que des assemblages en instantané et des conceptions à parois minces, fait du moulage par injection un excellent choix pour ces applications.

Moulage de moulage vs moulure d'injection de métal: différences clés

1. Types de matériaux utilisés

- Die Casting:Principalement utilisé pour les métaux, y compris l'aluminium, le zinc, le cuivre et les alliages de magnésium. Il est particulièrement avantageux lorsqu'il s'agit de produits qui nécessitent une forte résistance et une durabilité.

- Moulage par injection de métal:Utilisé pour les poudres métalliques fines mélangées à des liants, puis injectée dans des moules pour créer de petites pièces métalliques complexes. Ce processus est couramment utilisé pour la fabrication de pièces fabriquées en acier inoxydable, en titane et à d'autres alliages, souvent pour les dispositifs médicaux, l'aérospatiale et les industries automobiles.

2. Processus de précision et de tolérances

- Die Casting:Offre une haute précision, mais a généralement des tolérances dans la plage de +/- 0,5 mm selon la complexité de la conception. Idéal pour les pièces plus grandes.

- Moulage par injection de métal:Offre une précision extrêmement fine et peut produire des pièces avec des tolérances plus strictes (souvent +/- 0,2 mm) que la moulage. Convient aux pièces plus petites et complexes.

3. Vitesse de production et volume

- Die Casting:Excellent pour la production à grande échelle en raison de sa vitesse. Les pièces peuvent être produites rapidement et le coût par unité réduit à mesure que le volume augmente.

- Moulage par injection de métal:Légèrement plus lent que la coulée de matrice en raison du processus plus détaillé impliqué, mais toujours adapté à une production à volume élevé, en particulier lorsque des tolérances étroites sont nécessaires.

4. Résistance au matériau et durabilité

- Die Casting:Les pièces fabriquées à partir de coulée de matrice sont généralement plus fortes et plus durables, ce qui les rend idéales pour les applications hautes performances.

- Moulage par injection de métal:Bien qu'il produit des pièces détaillées et complexes, la résistance du matériau peut ne pas être aussi élevée que des pièces moulées, ce qui la rend mieux adaptée aux applications moins exigeantes.

Tableau de comparaison visuelle:

| Fonctionnalité | Moulage | Moulure d'injection de métaux |

|---|---|---|

| Types de matériaux | Métaux (aluminium, zinc, etc.) | Poudres métalliques (acier inoxydable, etc.) |

| Précision | +/- 0,5 mm | +/- 0,2 mm |

| Vitesse de production | Rapide pour les grandes courses | Plus lent, mais bien pour les petites pièces |

| Durabilité | Haute résistance et durabilité | Force modérée |

| Mieux pour | Pièces complexes, grand volume | Petites pièces complexes |

Choisir le bon processus pour votre produit

Lorsque vous décidez entre le moulage par moulage par rapport à l'injection de métal, il est crucial d'évaluer les besoins spécifiques de votre projet. Si vous avez besoin de grandes pièces durables avec une résistance élevée, le moulage est probablement votre meilleure option. Cependant, si vous avez besoin de petites pièces précises avec des caractéristiques complexes, le moulage par injection de métal peut être le choix le plus approprié.

Conclusion:

En conclusion, les deux moulages vs moulures par injection de métaux ont leurs avantages, et le bon choix pour votre projet dépend de vos besoins matériels, de votre taille de partie, de votre volume de production et de la précision requise. ÀTechnologie Huazhi, nous nous spécialisons à la fois dans le moulage par moulage et le moulage par injection et offrons des solutions personnalisées pour vos besoins de fabrication uniques.

Si vous n'êtes toujours pas sûr de savoir quel processus de fabrication convient à votre projet, moulage par moulage par rapport à l'injection de métal, contactez-nous chez Huazhi Technology. Notre équipe expérimentée vous guidera dans la sélection de la solution la plus efficace et la plus rentable adaptée à vos besoins.Contactez-nousAujourd'hui pour discuter de votre projet!

FAQ: moulage par moulage vs moulage par injection métallique

1 、 Quelle est la principale différence entre le moulage par découpage vs moulage par injection de métal?

La principale différence entre le moulage par découpage par rapport à l'injection de métal réside dans leurs matériaux et processus. La coulée de matrice est une méthode de fabrication utilisée pour produire des pièces métalliques solides et durables en injectant du métal fondu dans un moule sous haute pression. En revanche, le moulage par injection de métal (MIM) est une variation de moulure d'injection qui utilise du métal finement en poudre mélangé à un matériau de liant, qui est ensuite chauffé pour former des composants métalliques précis et complexes. Alors que la coulée de matrice excelle dans la création de pièces métalliques plus grandes avec une résistance élevée, MIM est idéal pour produire de petites pièces complexes avec des caractéristiques détaillées.

2 、 Quel processus est le plus rentable pour les grands volumes?

Les deux moulages vs contre l'injection de métal peuvent être rentables pour la production à grande échelle. Cependant, le moulage de la matrice a tendance à être plus économique lors de la production de pièces métalliques plus grandes en vrac en raison de ses temps de cycle plus rapides et de sa capacité à créer des pièces robustes avec un post-traitement minimal. D'un autre côté, MIM est plus efficace pour fabriquer des composants plus petits qui nécessitent des détails précis et des géométries complexes.

3 、 Le moulage par injection peut-il gérer les pièces métalliques?

Oui, le moulage par injection métallique (MIM) est spécialement conçu pour gérer les pièces métalliques. Cette méthode convient particulièrement à la production de petits composants complexes utilisés dans des industries telles que les dispositifs médicaux, l'aérospatiale et l'électronique. MIM combine la flexibilité du moulage par injection plastique avec la résistance et la durabilité des matériaux métalliques.

4 、 Quels sont les matériaux typiques utilisés dans le moulage par la mouture par rapport à l'injection de métal?

Le moulage de matrice utilise généralement des métaux non ferreux tels que l'aluminium, le zinc et le magnésium en raison de leurs excellentes propriétés de coulée et de leurs caractéristiques légères. Pendant ce temps, le moulage par injection de métal utilise généralement de l'acier inoxydable, du titane et d'autres alliages spécialisés idéaux pour les applications nécessitant une résistance élevée, une résistance à la corrosion ou une biocompatibilité.

5 、 Quelle méthode est la meilleure pour les géométries complexes?

Le moulage par injection de métal (MIM) est généralement supérieur pour produire des conceptions complexes et des pièces très détaillées en raison de sa capacité à remplir des moules complexes avec précision. La coulée de la matrice, bien que efficace pour les formes complexes, peut faire face à des limitations lors de la création de détails extrêmement fins ou de murs minces.

6 、 Quelles industries utilisent couramment la moulage par dépérisation et le moulage par injection de métaux?

Le moulage est largement utilisé dans les secteurs de l'automobile, de l'aérospatiale et de la consommation pour produire des pièces métalliques durables telles que les composants du moteur et les éléments structurels. Le moulage par injection de métal est favorisé dans les dispositifs médicaux, les armes à feu, les instruments dentaires et les petites pièces mécaniques qui exigent la précision et la résistance.

7 、 Quel processus offre une meilleure finition de surface?

Le moulage par injection de métal fournit souvent des finitions de surface supérieures en raison de sa capacité à créer des pièces lisses et finement détaillées directement à partir du moule. La moulage peut nécessiter des processus de finition supplémentaires comme le ponçage ou le polissage pour obtenir des résultats similaires.

8 、 Quel est le délai de production de la moulage par découpage vs moulage par injection de métal?

Le moulage de la matrice offre généralement des délais de production plus rapides, en particulier pour la fabrication en vrac, car les pièces peuvent être coulées, refroidies et retirées rapidement. MIM nécessite des étapes supplémentaires telles que le démystification et le frittage, ce qui rend le processus global légèrement plus long mais toujours très efficace pour les pièces complexes.

9 、 Quelle méthode est plus respectueuse de l'environnement?

Le moulage par injection de métal est souvent considéré comme plus respectueux de l'environnement en raison de son utilisation efficace des matériaux et de sa production minimale de déchets. La coulée de la matrice peut produire des déchets en métal en excès, bien que cela soit souvent recyclable.

10 、 En quoi les propriétés mécaniques des pièces diffèrent-elles entre la coulée de la matrice et le moulage par injection de métaux?

Les pièces moulées ont tendance à avoir une densité et une résistance plus élevées, ce qui les rend idéales pour les applications structurelles. Les pièces moulées par injection métallique, bien que fortes, peuvent avoir une densité légèrement plus faible mais excellent dans la précision, la flexibilité de la conception et la résistance à la corrosion.