Les avantages de la moulure d'injection multi-cavité

Introduction:

Dans l'environnement de fabrication à rythme rapide d'aujourd'hui, l'efficacité, la cohérence et la rentabilité sont cruciaux pour le succès. Traditionnellement, de nombreuses pièces de moulage par injection sont fabriquées à l'aide d'outillage à une seule cavité, où chaque noyau de moule et cavité produit un seul composant par tir. Cependant, avec l'avènement de moulage par injection multipavité en Chine, les fabricants peuvent désormais produire plusieurs pièces simultanément avec une seule injection, améliorant considérablement la capacité de production et réduisant les temps de cycle.

Cet article explore les avantages du moulage par injection multi-cavité, détaillant comment cette technologie avancée exploite une précision élevée et une conception innovante pour offrir des avantages substantiels par rapport aux processus de cavité unique. En tant que fournisseur leader sur le terrain,HuazhiExpertise en Chine Multi cavitémoulage par injectionS'assure que vos produits répondent aux normes de qualité les plus élevées tout en réalisant des économies de coûts importantes et des améliorations de l'efficacité.

Qu'est-ce que le moulage par injection multi-cavité?

1.1 Définition du moulage par injection multi-cavité

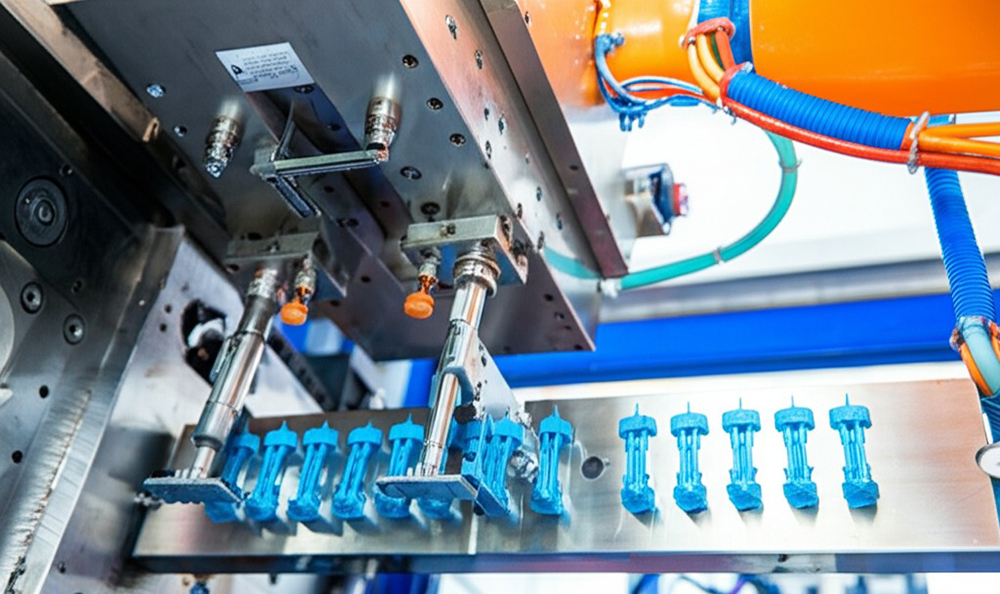

Le moulage par injection multi-cavité, parfois appelé moulage à impression multiples, est un processus où un seul moule contient plus d'une cavité. Au lieu de produire un composant par plan de plastique fondu, des moules multi-cavité permettent la production simultanée de plusieurs composants identiques. Cette approche est une pratique standard de l'industrie des moulures d'injection, y compris chez des fournisseurs renommés comme Huazhi.

-

Concept clé:

• Un moule multi-cavité est conçu pour produire plusieurs pièces en un cycle.

• Il contraste avec l'outillage unique, qui ne produit qu'une partie par coup.

1.2 Comment fonctionne le moulage par injection multi-cavité

Dans le moulage par injection multi-cavité, le moule est conçu avec plusieurs cavités ainsi que des coureurs, des portes et des carottes correspondants pour assurer un remplissage uniforme. Les facteurs de conception critiques comprennent:

-

Même le remplissage:

• S'assurer que le plastique fondu est réparti uniformément dans toutes les cavités.

• Le placement précis de la porte et du coureur est essentiel. -

Pression cohérente:

• Chaque cavité reçoit la même pression, garantissant des pièces identiques. -

Flux de matériaux:

• La conception doit tenir compte d'un débit de matériau plus circuit par rapport aux moules à cavité unique.

Le moulage par injection multi-cavité est un processus sophistiqué qui exige une haute précision à chaque étape, de la conception initiale du moule à l'éjection de la pièce finale. Les fabricants utilisant le moulage par injection multiples en Chine bénéficient de l'expertise qui garantit que chaque cavité se remplit de manière uniforme et cohérente.

Évolution et types de moules multi-cavité

2.1 L'évolution des moulures multi-cavité

Historiquement, le moulage par injection a été effectué avec des moules à cavité unique en raison de la simplicité de conception. Cependant, à mesure que la demande de volumes de production plus élevée augmentait, les fabricants se sont tournés vers des moulures multi-cavité pour répondre aux besoins du marché. Les progrès des logiciels de conception et de l'usinage CNC ont permis à l'ingénierie précise nécessaire de produire des moules multi-cavité qui maintiennent des tolérances étroites et des finitions de haute qualité.

-

Aperçu historique:

• Les premiers moules étaient de capacité simple et limitée.

• Les progrès technologiques ont conduit au développement de moules multi-cavité, augmentant considérablement l'efficacité de la production.

2.2 Types de moules multi-cavité

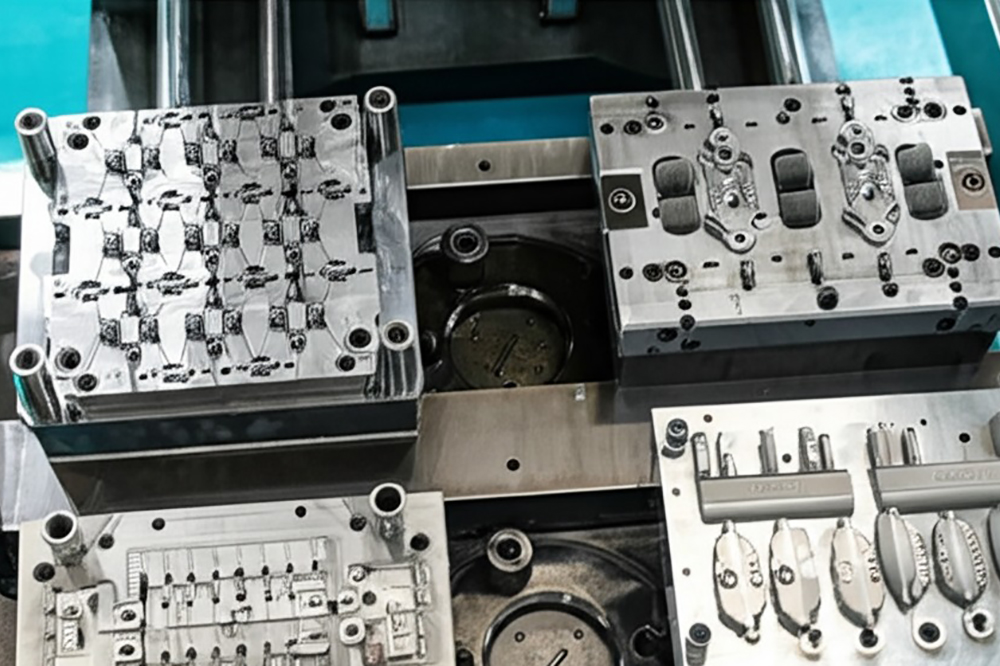

Les moules multi-cavité peuvent être classés en deux types principaux, chacun servant différents besoins de production:

Moules multi-cavité (ou multi-impression)

-

Définition:

Contiennent plusieurs cavités identiques pour produire un seul composant dans la production de masse. -

Usage:

Idéal pour la production à haut volume de composants comme les bouchons de bouteilles, les pièces automobiles ou l'électronique grand public. -

Considérations de conception:

La symétrie est essentielle pour assurer même le remplissage de toutes les cavités. -

Capacité:

Les moules peuvent contenir de 2 à 128 cavités, selon la taille du produit et les besoins de production.

Moules familiaux

-

Définition:

Contiennent plusieurs cavités qui produisent différents composants dans un seul moule. -

Usage:

Souvent utilisé pour une production à faible volume où plusieurs pièces sont nécessaires, telles que les kits de modèle amateur. -

Défis:

L'asymétrie peut rendre difficile l'obtention de remplissage uniforme, augmentant le risque de défauts.

Dans les deux cas, les moules multi-cavité nécessitent une conception minutieuse pour assurer un flux de matériau optimal et une qualité cohérente sur toutes les parties. Les sociétés spécialisées dans le moulage par injection multi-cavité en Chine utilisent des outils de conception avancés et l'usinage CNC de haute précision pour surmonter ces défis.

Les avantages de la moulure d'injection multi-cavité

3,1 Efficacité de production accrue

L'un des avantages les plus importants de la multi-cavitémoulage par injectionest le boost dramatique de l'efficacité de la production:

-

Production simultanée:

Plusieurs pièces sont formées à chaque plan de plastique, réduisant les temps de cycle. -

Débit amélioré:

Avec un moule multi-cavité, les fabricants peuvent produire quatre, huit ou même plus de pièces par cycle par rapport à un moule à cavité unique. -

Temps de refroidissement réduit:

Bien que la conception de la moisissure puisse prendre un peu plus de temps, le cycle de production global est nettement plus court.

3.2 Économies de coûts

Le moulage par injection multi-cavité peut entraîner des réductions de coûts considérables:

-

Coûts par partie inférieurs:

Malgré des coûts de moisissures initiaux plus élevés, la production de masse réduit considérablement le coût par pièce. -

Temps de la machine réduit:

Moins de cycles sont nécessaires pour produire le même nombre de pièces, économisant de l'énergie et du travail. -

Utilisation du matériau optimisé:

Une utilisation plus efficace des matières premières minimise les déchets.

3.3 Amélioration de la cohérence et de la qualité des lots

La qualité cohérente est primordiale dans la fabrication:

-

Uniformité:

Chaque pièce produite dans un cycle est identique, garantissant une excellente consistance de lot à lots. -

Contrôle de qualité:

La conception avancée et le contrôle de précision en Chine, le moulage par injection multipavité aide à maintenir des tolérances strictes et des finitions de haute qualité. -

Finition de surface améliorée:

Le processus peut entraîner des qualités esthétiques et fonctionnelles supérieures, essentielles pour les composantes haute performance.

3.4 Potentiel de cohérence des couleurs améliorée

Lorsque la cohérence des couleurs est cruciale, le moulage multi-cavité peut offrir des avantages:

-

Revêtement uniforme:

Avec une garniture simultanée, les pièces présentent souvent une couleur et une finition plus cohérentes. -

Paramètres de processus optimisés:

Un contrôle précis sur les paramètres d'injection garantit que chaque cavité reçoit la même quantité de matériau et de pression.

Considérations de conception pour le moulage par injection multi-cavité

4.1 Éléments de conception critiques

La conception d'un moule multi-cavité nécessite une attention particulière à plusieurs aspects clés:

-

Sprue et placement des portes:

L'emplacement des splues, des portes et des coureurs doit être optimisé pour assurer une répartition uniforme du plastique fondu. -

Flux de matériaux:

Le chemin d'écoulement doit être conçu pour minimiser les chutes de pression et garantir que toutes les cavités se remplissent uniformément. -

Symétrie de la cavité:

En particulier dans les moules multi-cavité, la symétrie est essentielle pour maintenir une qualité cohérente.

4.2 Défis dans la conception multi-cavité

-

Complexité accrue:

Plus de cavités signifient une conception plus complexe, ce qui peut conduire à des phases de conception et de prototypage plus longues. -

Potentiel de remplissage inégal:

Sans conception appropriée, certaines cavités peuvent se remplir plus rapidement que d'autres, ce qui entraîne des défauts. -

Coûts initiaux plus élevés:

Les moules multi-cavité sont généralement plus chers à produire que les moules à cavité, bien que cela soit compensé par des coûts par partie inférieurs en production de masse.

4.3 Outils et techniques de conception optimisée

-

Logiciel CAO / CAM avancé:

Utilisé pour concevoir des moules précis et simuler le flux de matériau. -

Usinage CNC à haute précision:

Essentiel pour fabriquer les géométries complexes requises dans les moules multi-cavité. -

Prototypage itératif:

Permet les tests et le raffinement des conceptions de moisissures pour obtenir des performances optimales. -

Systèmes d'assurance qualité:

La surveillance continue garantit que les ajustements de conception respectent les tolérances et les normes de performance requises.

Applications de moulures d'injection de cavité chinamulti

5.1 Production à volume élevé dans l'industrie automobile

Les constructeurs automobiles nécessitent souvent de grandes quantités de composants identiques:

-

Avantages:

Les moules multi-cavité stimulent considérablement l'efficacité de production pour des pièces comme les bouchons de bouteille, les pièces de finition et les petits composants intérieurs.

5.2 Utilisation dans l'électronique grand public

L'électronique grand public exige une précision élevée et une cohérence:

-

Application:

• Le moulage par injection multi-cavité est idéal pour produire de petits composants complexes tels que des boîtes, des connecteurs et des boutons. -

Avantage:

S'assure que chaque partie est identique, ce qui est essentiel pour la qualité et l'assemblage.

5.3 Composants médicaux et de défense

Dans les industries où la précision n'est pas négociable, les moules multi-cavité sont inestimables:

-

Dispositifs médicaux:

Utilisé pour produire des implants, des boîtiers et d'autres composants avec des tolérances strictes. -

Applications de défense:

La production à haut volume de pièces cohérentes et fiables est cruciale pour la fabrication de défense.

5.4 Moules familiaux pour la production à faible volume

Les moules familiaux sont une alternative pour produire plusieurs parties distinctes:

-

Définition:

Contrairement aux moules multi-cavité (qui produisent des pièces identiques), les moules familiaux contiennent des cavités pour différentes parties. -

Application:

Couramment utilisé dans les kits de modèle amateur, où divers composants sont moulés ensemble. -

Considérations:

La complexité de conception augmente en raison de la nécessité de tailles et de formes de cavité variées.

Avantages du moulage par injection multipavité chinoise

6.1 Efficacité et débit améliorés

Le principal avantage du moulage par injection multi-cavité est l'augmentation spectaculaire de l'efficacité de la production:

-

Plusieurs pièces par cycle:

La production de plusieurs composants réduit simultanément le temps de cycle considérablement. -

Processus de refroidissement rationalisé:

Plus de pièces sont refroidies ensemble, raccourcissant davantage le cycle de production global. -

Production de masse:

Permet une production rapide de pièces identiques, ce qui le rend idéal pour la fabrication à grande échelle.

6.2 Économies de coûts significatives

Alors que les moules multi-cavité nécessitent un investissement initial plus élevé, les économies à long terme sont substantielles:

-

Coût par partie inférieur:

Une efficacité accrue et une réduction des temps de cycle diminuent le coût global par unité. -

Temps de main-d'œuvre et de machine réduit:

Moins de cycles signifient moins d'énergie et de main-d'œuvre sont nécessaires, contribuant à des économies de coûts. -

Économies d'échelle:

De grands volumes de production compensent les coûts de moisissure initiale plus élevés.

6.3 Amélioration de la cohérence et de la qualité

La cohérence est essentielle dans la production à haut volume:

-

Pièces uniformes:

Chaque plan produit des pièces identiques, assurant la cohérence de lot à lot. -

Finition de surface supérieure:

Le processus offre des surfaces lisses et cohérentes qui répondent aux normes de qualité strictes. -

Utilisation améliorée des matériaux:

La conception optimale réduit les déchets et garantit que toutes les cavités sont remplies uniformément.

6.4 Meilleure couleur et uniformité de finition

Pour les produits où l'apparence est importante, les offres de moulage multi-cavité:

-

Esthétique cohérente:

Le débit uniforme et la pression à travers les cavités entraînent une couleur et une finition identiques. -

Variabilité réduite:

Critique pour des applications telles que les biens de consommation, où l'attrait visuel a un impact directement sur la commercialisation.

Défis et considérations de conception

7.1 Complexité de conception

Bien que le moulage par injection multi-cavité offre de nombreux avantages, il présente également des défis uniques:

-

Effort de conception accru:

La conception d'un moule avec plusieurs cavités nécessite une planification minutieuse et une simulation avancée. -

Optimisation de la piste, de la porte et du runner Placement:

Assurer que le flux de matériau même dans toutes les cavités est complexe et nécessite une ingénierie précise. -

Pression d'équilibrage et débit:

La distribution inégale peut entraîner des défauts, donc l'attention aux détails est cruciale.

7.2 Considérations de production et de configuration

-

Temps de conception de moisissure plus long:

Les moules multi-cavité prennent plus de temps à concevoir et à tester, mais cela est compensé par une efficacité de production plus élevée. -

Coûts initiaux plus élevés:

L'investissement initial est plus élevé; Cependant, il est justifié par des coûts par partie inférieurs en production de masse. -

Défis de flux de matériaux:

Les chemins d'écoulement complexes doivent être optimisés pour garantir que toutes les cavités se remplissent uniformément et cohérentes.

7.3 Solutions et meilleures pratiques

-

Logiciel de simulation avancé:

Utilisez des outils CAD / CAM de pointe pour simuler le flux de matériaux et ajuster les paramètres de conception. -

Prototypage itératif:

Le prototypage rapide aide à affiner la conception du moule pour obtenir des performances optimales. -

Contrôle de qualité rigoureux:

La surveillance et les tests continus garantissent que le produit final répond aux tolérances strictes et aux normes de qualité.

Tendances futures en Chine Moulage par injection multivatique

8.1 Innovations technologiques

Le domaine des moulures d'injection multi-cavité continue d'évoluer avec la technologie:

-

Intégration avec les technologies numériques:

L'automatisation, l'analyse des données en temps réel et les appareils IoT améliorent le contrôle et l'efficacité des processus. -

Placage et revêtement écologiques:

Les innovations dans les matériaux et les processus respectueux de l'environnement deviennent plus répandus. -

Outils de simulation améliorés:

Le nouveau logiciel permet des prédictions plus précises de l'écoulement des matériaux et de la distribution des contraintes dans les moules multi-cavité.

8.2 Tendances du marché et de l'industrie

-

Adoption accrue dans la production de masse:

À mesure que la demande de composants rentables et de haute qualité augmente, de plus en plus d'industries se tournent vers le moulage multi-cavité. -

Intégration mondiale de la chaîne d'approvisionnement:

Les fabricants du monde entier tirent parti de l'expertise des principaux fournisseurs de moulage par injection multi-cavité en Chine pour rester compétitifs. -

Amélioration continue de l'outillage:

ProgresserPrécision d'usinage CNCet la conception des moisissures continuent de repousser les limites de ce qui est possible dans le moulage par injection.

Applications et cas d'utilisation de l'industrie

9.1 composants automobiles

-

Production de masse:

Les moules multi-cavité sont largement utilisés pour produire des composants identiques comme les bouchons de bouteilles, les supports et les pièces de finition. -

Gains d'efficacité:

Une efficacité de production élevée garantit une production rapide de lignes de montage.

9.2 Electronique grand public

-

Petites pièces précises:

Idéal pour des composants tels que les connecteurs, les boîtiers et les boutons. -

Qualité cohérente:

Assure l'uniformité à travers des cycles de production à haut volume.

9.3 Dispositifs médicaux

-

Composants de haute précision:

Utilisé dans les appareils qui nécessitent des tolérances extrêmement serrées et des finitions de surface impeccables. -

Fiabilité et sécurité:

La qualité de production cohérente est essentielle pour la sécurité des patients.

9.4 Applications d'emballage

-

Production à grand volume:

Les moules multi-cavité permettent la production de masse de composants d'emballage avec une qualité cohérente. -

Économies de coûts:

Les temps de cycle réduits et l'utilisation efficace des matériaux réduisent les coûts globaux.

Conclusion

Le moulage par injection multi-cavité représente un progrès significatif par rapport à l'outillage à une seule cavité en augmentant considérablement l'efficacité de production, en réduisant les coûts par partie et en garantissant une qualité de produit cohérente. Lorsqu'il est mis en œuvre avec la précision et l'expertise d'un fournisseur de haut niveau, comme un spécialiste de moulage par injection multi-cavité de Chine le premier, ce processus offre des avantages inégalés pour la production de masse. En comprenant et en relevant les défis de conception et en optimisant les paramètres de moulage, les fabricants peuvent obtenir des résultats supérieurs dans des environnements de production à haut volume.

En résumé, les avantages du moulage par injection multi-cavité sont clairs: une efficacité améliorée, des économies de coûts, une meilleure qualité et une capacité de production améliorée. L'intégration de ce processus à la précision avancée d'usinage CNC augmente encore les performances du produit et la compétitivité du marché.

Contactez-nous dès aujourd'hui!

Prêt à augmenter votre efficacité de production et à atteindre une qualité supérieure avec un moulage par injection multi-cavité?Contactez la technologie Huazhi maintenantPour discuter des exigences de votre projet et découvrir comment nos solutions innovantes et rentables peuvent vous donner un avantage concurrentiel.

Questions fréquemment posées (FAQ)

Q1: Qu'est-ce que le moulage par injection multi-cavité?

R: Le moulage par injection multi-cavité est un processus où un moule contient plusieurs cavités, permettant la production simultanée de plusieurs composants identiques dans un cycle d'injection. Cette technique augmente considérablement l'efficacité de la production et réduit le coût par partie, en particulier lorsqu'il est intégré à la technologie de moulage par injection de multipavité en Chine.

Q2: Quels sont les principaux avantages du moulage par injection multi-cavité?

R: Les principaux avantages comprennent une vitesse de production améliorée, un coût par pièce plus faible, une consistance accrue par lots et parfois une meilleure uniformité des couleurs. Ces avantages découlent de la capacité de remplir simultanément plusieurs cavités, ce qui réduit le temps de cycle et l'augmentation du débit.

Q3: En quoi un moule multi-cavité diffère-t-il d'un moule unique?

R: Dans un moule à cavité unique, chaque tir d'injection produit un composant, tandis qu'un moule multi-cavité peut produire plusieurs composants identiques simultanément. Cela augmente non seulement la capacité de production, mais réduit également les temps de cycle et les coûts de fabrication globaux.

Q4: Quels défis de conception sont associés aux moules multi-cavité?

R: Les défis incluent la garantie même le flux de matériau, l'optimisation de la piste, la porte et le placement des coureurs et la gestion de la géométrie plus complexe. Une conception et une simulation minutieuses sont nécessaires pour garantir que chaque cavité est remplie uniformément, en maintenant une qualité de haute qualité.

Q5: Quels types de moules multi-cavité existent-ils?

R: Il existe principalement deux types: les moules multi-cavité (ou multi-impression), qui contiennent plusieurs cavités identiques, et des moules familiaux, qui produisent différents composants dans un moule. Chaque type répond aux besoins de production différents et aux exigences de volume.

Q6: Comment le moulage par injection multi-cavité en Chine a-t-il un impact sur la production?

R: Bien que le coût initial du moule soit plus élevé, le moulage par injection multi-cavité réduit le coût par partie en permettant la production de masse, la baisse du temps de la machine et la réduction des dépenses de main-d'œuvre. Au fil du temps, cela se traduit par des économies de coûts significatives pour les cycles de production à haut volume.

Q7: Quelles industries bénéficient le plus du moulage par injection multi-cavité chinoise?

R: Des industries telles que l'automobile, l'électronique grand public, les dispositifs médicaux et l'emballage bénéficient considérablement des moulures d'injection multi-cavité en raison de la nécessité d'une production de composants identiques à volume élevé, cohérent et rentable.

Q8: Comment les fabricants peuvent-ils garantir une qualité cohérente dans le moulage par injection multi-cavité en Chine?

R: Une qualité cohérente est obtenue grâce à une conception précise de moisissure, à une précision d'usinage CNC avancée, à un contrôle de processus rigoureux et à une surveillance continue des paramètres de placage et de finition. Cela garantit que chaque cavité produit des pièces avec des dimensions identiques et des finitions de surface.