Moldado de inyección de componentes múltiples para diseños complejos de piezas

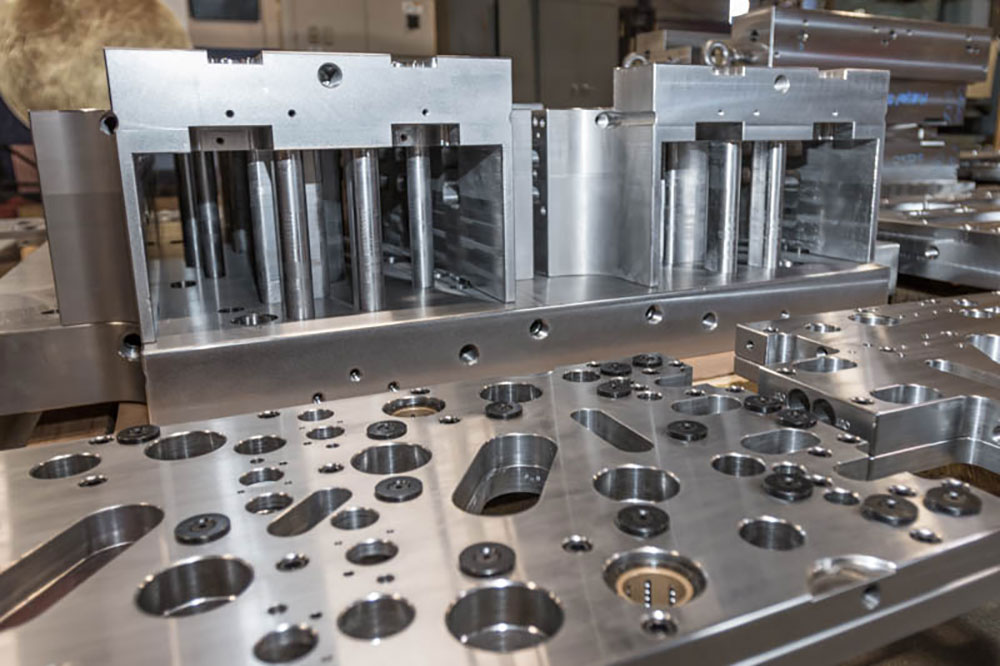

El moldeo por inyección de componentes múltiples utiliza máquinas especializadas de moldeo de múltiples disparos con dos o más unidades de inyección para combinar diferentes materiales o colores en un solo ciclo de producción. En este proceso, los plásticos (y a veces los elastómeros o los metales) se inyectan simultáneamente o secuencialmente en un molde, creando una parte unificada de materiales multimateriales. El resultado es un componente integrado que aprovecha las resistencias de cada material, por ejemplo, una base de plástico rígida con un TPE Overmold, sin pasos de montaje separados.

Este proceso de "componente múltiple" puede producir geometrías complejas, superficies texturizadas y patrones de color de una sola vez, ofreciendo la libertad de diseño mucho más allá de la moldura de materia única tradicional. Al moldear múltiples elementos juntos, los fabricantes eliminan el ensamblaje secundario, la producción de racionalización y apoyan las características de las partes sofisticadas que serían difíciles o costosos de lograr de otra manera.

¿Qué es el moldeo por inyección de componentes múltiples?

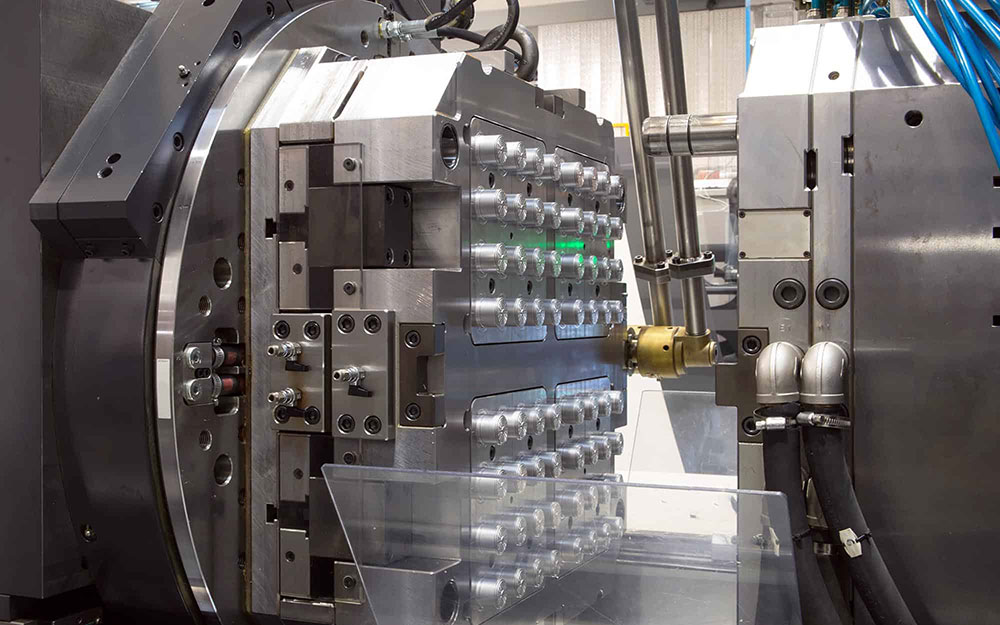

Moldeo por inyección de componentes múltiples(a menudo llamado moldeo de múltiples disparos, dos disparos o multimaterial) es una técnica avanzada de moldeo de plástico que crea una sola parte de dos o más polímeros o colores diferentes en un ciclo de moldeo. La idea central es inyectar múltiples materiales en un molde, ya sea al mismo tiempo (coinjía) o en secuencia (dos disparos), por lo que se unen dentro de la misma herramienta. En la práctica, la máquina puede tener múltiples barriles que alimentan el molde o una platina giratoria para reposicionar la parte entre los disparos.

Por ejemplo, la columna vertebral de plástico rígido de una parte se puede moldear primero, luego se pueden inyectar secciones elastoméricas suaves (como sellos o agarres) en un segundo disparo, todas sin mover la pieza a una máquina diferente. Este proceso está completamente automatizado y repetible, lo que lo hace ideal para ejecuciones de alto volumen. Desde el enlace de los materiales en el molde, el componente multimaterial final sale listo para usar sin ensamblaje adicional.

Ventajas del moldeo por inyección de componentes múltiples para diseños complejos

El moldeo por inyección de componentes múltiples ofrece numerosos beneficios, especialmente para diseños de piezas complejos y componentes de alto rendimiento. Estas ventajas se alinean bien con los objetivos de adquisición y fabricación, reduciendo los costos y los pasos de producción al tiempo que mejoran la calidad del producto. Los beneficios clave incluyen:

Flexibilidad de diseño y complejidad de piezas

Una de las fortalezas principales del moldeo por inyección de componentes múltiples es la libertad de diseño. La combinación de materiales en una sola parte permite a los ingenieros integrar múltiples funciones y características en un solo componente. Por ejemplo, las empuñaduras ergonómicas sobrecargadas, los sellos incorporados o las bisagras de ajuste a presión se pueden moldear directamente en una parte. Como explica SimTec, el uso de múltiples materiales "permite una mayor flexibilidad de diseño para lograr diseños de piezas complejos, características deseables del producto y un mejor rendimiento del producto". A diferencia de las piezas de un solo material, las piezas moldeadas de componentes múltiples pueden mostrar diferentes colores, texturas o niveles de dureza en diferentes áreas.

Una perilla automotriz puede tener un núcleo de plástico duro con un anillo externo de tacto suave, o una carcasa electrónica puede tener un marco rígido con un mango de goma moldeado. El resultado es un conjunto de una sola pieza que combina visual y funcionalmente múltiples materiales. En resumen, el moldeo por inyección de componentes múltiples desbloquea la máxima libertad de diseño: los diseñadores ya no se limitan a las propiedades de un material. Según las fuentes de la industria, este proceso crea "diseños multicolor de alta calidad" y "partes moldeadas complejas que comprenden dos o más componentes", lo que impulsa su adopción en los campos que requieren estética y función.

Integración de material y versatilidad funcional

El moldeo por inyección de componentes múltiples sobresale en la integración del material. Los fabricantes pueden aprovechar las características deseables de cada material utilizado, combinándolos en una parte. Por ejemplo, la rigidez y la estabilidad dimensional de un termoplástico se pueden combinar con la flexibilidad o las propiedades de sellado de un elastómero dentro de un componente. Esto permite piezas que incorporan soportes de plástico duro junto con sobremolds suaves y apasionantes o características de sellado de labios. Como señala Simtec, "la rigidez de una termoplástica o peso de una masa de metal [puede] combinarse con la flexibilidad, el sellado o las características delicadas de una LSR (caucho de silicona líquida)".

En la práctica, esto significa que una sola parte puede tener áreas de dureza, elasticidad o resistencia térmica. El moldeo de componentes múltiples también permite piezas multicolor sin pasos de pintura o decoración: la máquina puede inyectar resinas de color diferente en ubicaciones precisas, produciendo patrones de color intrincados o logotipos en el molde. En general, esta versatilidad ayuda a los ingenieros a adaptar las propiedades del producto exactamente a la aplicación.

Por ejemplo, un mango de herramientas de consumo puede tener un núcleo de plástico duradero con un agarre TPE suave moldeado sobre él, o un conector de dispositivo médico puede tener un cuerpo duro con un sello de silicio integrado. La fuerte unión intermaterial lograda en el molde a menudo excede lo que se puede hacer con los adhesivos o el ensamblaje mecánico, mejorando la durabilidad de la parte final.

Ensamblaje reducido y producción más rápida

Al producir una parte completamente integrada en un ciclo de moldeo, el moldeo por inyección de componentes múltiples elimina la necesidad de ensamblaje secundario. Los productos multimateriales tradicionales a menudo requieren un moldeo separado de cada componente y luego unión intensiva en mano de obra (soldadura ultrasónica, adhesivos, ajuste de prensa, etc.). Con el moldeo de componentes múltiples, cada elemento funcional se crea en su lugar, guardando esos pasos.

Esto ofrece un ahorro de tiempo significativo y racionaliza el proceso de fabricación. Según los estudios de casos de la industria, la integración de múltiples elementos en un molde produce un "ahorro significativo ... en costos de producción para un ensamblaje adicional u otro equipo de operación secundaria, costos de mano de obra para operaciones manuales y manejo de materiales, y un ahorro de tiempo". En otras palabras, los fabricantes cortan drásticamente la mano de obra y la sobrecarga al convertir lo que solía ser múltiples estaciones de trabajo en una sola celda automatizada.

En la práctica, esto significa tiempos de ciclo más bajos y tiempo de comercialización más rápido. Los procesos de disparos múltiples también ahorran espacio en el piso y reducen las configuraciones de la máquina: una sola máquina de múltiples disparos ocupa el lugar de múltiples prensas de inyección estándar. El resultado es una cadena de suministro más eficiente: menos piezas para ordenar, menos proveedores para administrar y menos puntos de riesgo. A medida que la investigación de la industria destaca, el moldeo de múltiples componentes requiere "menos pasos de producción y una transición más limpia de los materiales", que "ofrece un proceso de fabricación más eficiente" con cadenas de suministro "optimizadas" y "calidad mejorada".

Ahorro de costos y eficiencia de producción

Contrariamente a algunas expectativas, el moldeo por inyección de componentes múltiples puede ser muy rentable para las piezas complejas. Al combinar procesos, reduce el costo general de producción en comparación con hacer piezas separadas y ensamblarlos. Las herramientas para moldes de múltiples componentes son más complejos (y, por lo tanto, más caros) por adelantado, pero el costo por parte cae porque solo se necesita un ciclo de la máquina por parte. Los estudios de mercado y los expertos de la industria confirman que el moldeo de múltiples componentes produce menores costos generales de producción. La Wikipedia en la inyección de múltiples materiales observa que algunas características clave de esta tecnología son "menor costo" y "reducción significativa en las operaciones de ensamblaje".

Del mismo modo, SIMTEC señala que un solo ciclo integrado elimina equipos y mano de obra adicionales para el ensamblaje, traduciendo a un costo y un ahorro de tiempo importantes. Otra consideración es que las máquinas de múltiples disparos a menudo usan una base de moho única con múltiples cavidades o usan técnicas avanzadas (como moldes de cubos), lo que permite una salida más alta por máquina. Por ejemplo, la tecnología de moho de cubos de Arburg puede duplicar el número de piezas por ciclo, aumentando efectivamente la salida sin duplicar el tamaño del moho.

Combinado con los tiempos de ciclo acortados, estas eficiencias significan más piezas por hora y un mejor uso de equipos de capital. Los equipos de adquisición aprecian que la eficiencia mejorada puede afeitarse 10-20% de descuento en el costo total de producción. En resumen, una vez amortizado por altos volúmenes, las herramientas avanzadas y la maquinaria dan sus frutos al reducir los costos unitarios y las necesidades de inventario.

Mejor calidad y durabilidad

El moldeo por inyección de componentes múltiples a menudo produce piezas de mayor calidad que los conjuntos de piezas separadas. Debido a que los materiales están moldeados en el lugar, la interfaz entre los materiales está limpia y es sin problemas. No hay sujetadores ni adhesivos que puedan aflojarse, y se elimina el riesgo de desalineación de la parte.

El proceso está completamente controlado y repetible, asegurando que cada parte cumpla con especificaciones estrictas. Skaza señala que el moldeo multimaterial es "exacto y totalmente controlable", lo que permite "los mismos resultados excelentes cada vez". La Wikipedia sobre molduras multimateriales también enumera el "producto de mayor calidad" como un beneficio clave. Esto significa un mejor acabado cosmético (menos defectos) y un mejor rendimiento funcional.

Por ejemplo, los sellos y las empuñaduras sobrecargados se unen a nivel molecular al sustrato, evitando problemas como la delaminación o las fugas que pueden ocurrir con los sellos posteriores al ensamblaje. Las piezas se pueden producir con tolerancias más estrictas y menos variación, ya que hay menos pasos de manejo. Además, la combinación de materiales optimizados puede mejorar el rendimiento general de la parte, por ejemplo, incrustar un marco rígido en una taza blanda proporciona soporte estructural y resiliencia de una sola vez.

El moldeo multicomponente también mejora la confiabilidad del producto al minimizar la intervención manual; Menos pasos manuales significan menos posibilidades de errores o contaminación. Todos estos factores conducen a piezas duraderas y consistentes que cumplen con los altos estándares para aplicaciones críticas o críticas de rendimiento de seguridad.

Aplicaciones de moldeo por inyección de componentes múltiples

El moldeo por inyección de componentes múltiples se usa ampliamente en las industrias que exigen piezas de plástico complejas de alto rendimiento. Las principales aplicaciones incluyen:

-

Componentes automotrices:Las piezas interiores y exteriores complejas a menudo usan molduras de dos disparos. Ejemplos son paneles de tablero de tono suave, molduras multicolor, sellos integrados para sistemas de fluidos y agarres de sobrecarga en perillas o manijas de cambio. La industria automotriz valora las piezas de múltiples componentes para su estética y funcionalidad.

-

Electrónica y electrodomésticos de consumo:Los productos como electrodomésticos de cocina, herramientas eléctricas y carcasas electrónicas con frecuencia usan inyección multimaterial. Un producto de consumo puede tener un cuerpo de plástico rígido con botones o agarres de goma integrados durante el moldeo. El moldeo de múltiples disparos también se usa para efectos visuales multicolor o translúcidos en los dispositivos.

-

Dispositivos médicos:Muchos productos médicos combinan materiales rígidos y blandos (por ejemplo, un barril de jeringa dura con una punta del émbolo de goma suave). El moldeo de disparos múltiples permite estos en una sola pieza, asegurando sellos estériles sin fugas e interfaces ergonómicas. Los conectores médicos y las piezas de instrumentos quirúrgicos a menudo aprovechan el moldeo de 2K para materiales biocompatibles y tolerancias estrechas. La precisión y la limpieza de la tecnología lo hacen ideal para este sector.

-

Herramientas industriales y eléctricas:Las manijas de herramientas ergonómicas, palancas y carcasas utilizan empuñaduras y sellos de sobrecarga. Por ejemplo, un mango de la herramienta eléctrica se puede moldear con una estructura interna de plástico duro y un overmold suave, eliminando el conjunto de paneles de agarre separados. Del mismo modo, las juntas y las juntas flexibles se pueden moldear en el lugar en los componentes industriales.

-

Productos de consumo y embalaje:Los productos más pequeños como cepillos de dientes, navaja de afeitar, contenedores y envases a menudo usan molduras de múltiples componentes para agregar bandas de color, agarres suaves o tapas multimateriales. En la industria del envasado, las piezas de múltiples capas como boquios y gorras se producen con moldes avanzados de múltiples disparos tanto para la funcionalidad como para la marca.

Estos ejemplos muestran que cualquier aplicación que requiera múltiples materiales, colores o características incorporadas puede beneficiarse. Los análisis de la industria tienen en cuenta que el moldeo de múltiples componentes se "adopta rápidamente" donde sea que la complejidad y la calidad del producto sean prioridades, desde automotriz y electrónica hasta sectores de consumidores y médicos. En muchos casos, las piezas de múltiples componentes se utilizan en lugar de conjuntos separados, mejorando el rendimiento al tiempo que reduce la complejidad de la cadena de suministro.

Por qué elegir Huazhi para moldeo por inyección de componentes múltiples

Moho huazhiOfrece experiencia y servicios integrales para ofrecer soluciones de moldeo por inyección de componentes múltiples de alta calidad para diseños complejos de piezas. Nuestras fortalezas incluyen:

-

Experiencia de la industria extensa:Más de 20 años de fabricación de moldes de inyección y experiencia en parte de plástico (incluidos más de 15 años en moldeo automotriz) significa que entendemos los requisitos exigentes.

-

Certificaciones y calidad avanzadas:Tenemos certificaciones IATF16949, ISO9001 e ISO45001 y mantenemos un estricto sistema de gestión de calidad, asegurando una precisión consistente. Nuestras instalaciones tienen un registro probado de recuperación cero en piezas críticas de seguridad.

-

Capacidad de servicio completo:Huazhi proporciona una solución única, desde el análisis de concepto y DFM (diseño para fabricación) hasta diseño de moldes, herramientas, moldeo por inyección y operaciones secundarias. Nuestras consultas DFM gratuitas ayudan a optimizar su diseño para moldes multimateriales complejos. También podemos manejar el ensamblaje y el embalaje si es necesario, simplificando enormemente su cadena de suministro.

-

Turnarround rápido:Entregamos prototipos y herramientas rápidas. Nuestra fabricación de moho puede comenzar en semanas (tan solo 3 semanas para la construcción de moho crudo) para que pueda probar piezas rápidamente. Los ciclos más rápidos en la etapa del molde se traducen en lanzamientos de productos más rápidos.

-

Gestión experimentada de equipo y proyectos:Un equipo experto de más de 180 ingenieros y gerentes de proyectos guía cada proyecto. Asignamos PMS dedicados para garantizar una comunicación sin problemas, ejecución a tiempo y transparencia durante todo el proceso.

-

Ahorros de costos:Al optimizar el diseño y la producción, ayudamos a los clientes a ahorrar hasta un 20% en costos generales. La integración de los servicios bajo un mismo techo y ofrecer precios competitivos reduce aún más su inversión.

-

Producción flexible:Huazhi puede acomodar cualquier volumen. Podemos producir muestras prototipo de una sola pieza (sin MOQ para muestras) y escalar a la producción completa. También ofrecemos capacidades de múltiples disparos y sobrecargadores (incluidas las líneas de inyección de 2K y Overmold) para soportar combinaciones de color y material complejos.

Elegir Huazhi significa asociarse con un fabricante de moho que entiende profundamente los desafíos y soluciones de moldeo de múltiples componentes. Hemos entregado con éxito soluciones complejas de moho multimaterial para automotriz, electrodomésticos, médicos y otros sectores. Nuestros tiempos de entrega competitivos, controles de calidad estrictos y soporte de ingeniería nos hacen adecuados para ejecutar sus diseños complejos de piezas de manera confiable y asequible.

Conclusión

En resumen, el moldeo por inyección de componentes múltiples desbloquea poderosas ventajas para diseños complejos de piezas mediante la fusión de múltiples materiales en un componente integrado. Esta tecnología ofrece flexibilidad de diseño inigualable, costos y ahorros de ensamblaje, y una mejor calidad del producto, todos los factores críticos para equipos de adquisición y fabricantes. Al elegir a Huazhi como su socio, obtienes más de dos décadas de experiencia en moldeo, apoyo integral del diseño a través del parto y capacidades probadas en inyección de múltiples disparos. Le ayudamos a realizar productos intrincados y de alto rendimiento más rápido y más económico.

¿Listo para aprovechar el moldeo por inyección de componentes múltiples para su próximo proyecto?Póngase en contacto con Huazhi hoypara discutir sus complejos requisitos de la parte. Nuestro equipo trabajará con usted para optimizar su diseño, construir moldes avanzados y ofrecer piezas multimateriales de alta calidad que cumplan con sus especificaciones y presupuesto. Deje que la experiencia de Huazhi agilice su fabricación y haga realidad sus diseños más ambiciosos.

Preguntas frecuentes: moldeo por inyección de componentes múltiples

P: ¿Qué es el moldeo por inyección de componentes múltiples y cómo funciona?

R: El moldeo por inyección de componentes múltiples (también conocido como moldeo de múltiples disparos o dos disparos) es un proceso en el que se inyectan dos o más materiales diferentes en un molde para formar una sola parte. Un material se moldea primero, luego se inyectan materiales adicionales en la misma parte dentro del mismo ciclo.

El resultado es un componente completamente integrado que combina múltiples materiales o colores. Esto elimina el ensamblaje separado porque, por ejemplo, una base de plástico duro y un sello o empuñadura de elastómero suave se unen en el molde.

P: ¿Cuáles son los principales beneficios de usar molduras de inyección de componentes múltiples para piezas complejas?

R: Los principales beneficios incluyen una mayor flexibilidad de diseño (formas complejas, colores y texturas en una parte), funcionalidad integrada (por ejemplo, que combina áreas rígidas y blandas) y recuento de piezas reducido. También ahorra costos y tiempo al eliminar los pasos de ensamblaje, mejora la calidad del producto a través de enlaces más fuertes y tolerancias más estrictas, y acelera los tiempos de entrega de producción desde que la parte sale del molde terminado. En general, le permite crear piezas de mayor valor de manera más eficiente.

P: ¿Qué materiales se pueden usar en el moldeo por inyección de componentes múltiples?

R: Se puede combinar una amplia gama de polímeros, incluidos diferentes termoplásticos (p. Ej., ABS, PC, PP) y elastómeros termoplásticos (TPE). Dos escenarios comunes son: un plástico rígido (como PC/ABS) combinado con un elastómero más suave (como TPE o LSR) para manijas o sellos de tacto suave, o dos plásticos de diferentes colores o propiedades.

En algunos casos, incluso los insertos de metal o los materiales de relleno se colocan en el molde antes de la inyección. Las líneas de Huazhi admiten muchas combinaciones, por ejemplo, nuestras máquinas de dos disparos manejan Overmolds de PC/ABS + TPE. La clave es la compatibilidad del material; Ayudamos a seleccionar materiales que se unan bien para la mejor adhesión y rendimiento.

P: ¿Cuáles son los tiempos de entrega típicos y los costos para el moldeo por inyección de componentes múltiples?

R: Los tiempos de entrega dependen de la complejidad del diseño y el tamaño del pedido. En general, el diseño y la fabricación de moho tardan más que para los moldes de un solo material debido a la complejidad adicional. Huazhi a menudo puede entregar piezas prototipo en unas pocas semanas y completar las compilaciones de moho en aproximadamente 4 a 6 semanas. Los tiempos del ciclo de producción por parte pueden ser ligeramente más largos que un solo disparo debido a múltiples inyecciones, pero esto se compensa al eliminar el ensamblaje adicional.

Los costos iniciales (herramientas y tiempo de máquina) son más altos, porque el molde de múltiples disparos es más complejo. Sin embargo, estos se compensan con ahorros aguas abajo: menos mano de obra de ensamblaje, menos máquinas y mayor rendimiento. En la práctica, los clientes a menudo ven una reducción total de costos en comparación con la fabricación y el ensamblaje de piezas separadas. Los precios y la experiencia competitivos de Huazhi también ayudan a mantener bajos los costos totales del proyecto.

P: ¿El moldeo por inyección de componentes múltiples es adecuado para pequeñas carreras de producción o solo volúmenes altos?

R: Se puede usar para volúmenes medianos a altos donde la amortización de las herramientas vale la pena. Los moldes sofisticados significan una inversión inicial más alta, por lo que las corridas muy pequeñas pueden no justificarla. Sin embargo, para los productos que tendrán una demanda continua, el moldeo de múltiples componentes es ventajoso incluso a volúmenes moderados porque el costo por parte y el ahorro de ensamblaje se activan rápidamente.

Huazhi es flexible: podemos construir pequeños moldes de múltiples componentes para fases de prueba de concepto y prototipo, y podemos comenzar la producción con bajas cantidades (incluso una sola muestra de prototipo, ya que no tenemos MOQ para muestras). Pero los mayores beneficios de costo vienen con carreras más grandes donde nuestro proceso integrado reduce drásticamente la mano de obra y la asamblea.

P: ¿Cómo mejora el moldeo por inyección de componentes múltiples?

R: Debido a que los materiales se unen dentro del molde, las piezas de componentes múltiples tienen interfaces sin costuras sin espacios de ensamblaje ni adhesivos. Esto conduce a enlaces intermateriales más fuertes y alineaciones más precisas. El proceso totalmente automatizado garantiza la colocación constante del material, reduciendo el error humano.

Según las fuentes, el moldeo por inyección multimaterial es "exacto y completamente controlable", lo que permite resultados idénticos en cada ciclo. Además, al integrar cosas como los sellos en el molde, se evitan problemas de fugas o desplazamiento de sellos ensamblados manualmente. En general, las piezas son más duraderas y uniformes.

P: ¿Cómo elijo un proveedor para moldeo por inyección de componentes múltiples?

R: Busque un socio experimentado que tenga máquinas especializadas de moldeo de múltiples disparos y un historial en proyectos complejos. Los factores importantes incluyen la capacidad de herramientas (los moldes de múltiples disparos son complejos), experiencia en materiales, sistemas de calidad y servicios de soporte. Por ejemplo, Huazhi ofrece un análisis DFM gratuito y un equipo de ingeniería para optimizar su parte para el moldeo. Tenemos equipos avanzados (incluidos moldes de plato giratorio y cubo) y líneas de moldeo de dos disparos dedicadas.

Las certificaciones de calidad como IATF16949/ISO9001 (que tenemos) indican procesos fuertes. También considere la capacidad y la capacidad de respuesta: Huazhi maneja todo lo que hace moho y tiene gerentes de proyecto para mantener los horarios en camino. Finalmente, revise los estudios de casos o solicite prototipos: un proveedor capaz proporcionará comentarios técnicos y ejecuciones de muestra para garantizar que su parte tenga éxito.