15 Materiales plásticos moldeados por inyección más comunes: una guía para la resistencia química y la durabilidad

Introducción

El moldeo por inyección se ha convertido en un proceso de fabricación estándar para producir componentes de plástico de alta calidad. En el mercado competitivo actual, las empresas en todas las industrias, incluidas las automotrices, la electrónica de consumo y los dispositivos médicos, en el moldeo por inyección en la industria automotriz y más allá para lograr una alta eficiencia y consistencia en la producción. Esta guía se centra específicamente en los materiales plásticos moldeados por inyección más comunes utilizados en aplicaciones automotrices, con énfasis en su resistencia química y durabilidad.

El artículo revisará varios plásticos de alto rendimiento, discutirá sus propiedades y aplicaciones, y analizará los beneficios y limitaciones de cada uno. Además, cubriremos la evolución de las tecnologías de moldeo por inyección, las ventajas de externalizar estos servicios y por qué elegir un socio confiable como la tecnología Huazhi puede marcar una diferencia significativa en su proceso de fabricación. Al final de esta guía, tendrá una comprensión integral de los diferentes plásticos disponibles para el moldeo por inyección, su idoneidad en la industria automotriz y cómo seleccionar los mejores materiales para garantizar la longevidad y el rendimiento del producto.

Comprender las propiedades y aplicaciones de los materiales plásticos moldeados por inyección más comunes es esencial para fabricar piezas automotrices duraderas y rentables. Vamos a sumergirnos en la exploración detallada de estos materiales y sus aplicaciones del mundo real.

Historia de moldeo por inyección en la industria automotriz

En la industria automotriz temprana, casi todos los componentes del automóvil se fabricaron a partir de metal. Si bien el metal proporcionó resistencia estructural, también resultó en vehículos pesados e ineficientes. La introducción y la rápida evolución de los materiales plásticos a mediados del siglo XX revolucionó el diseño y la fabricación de automóviles.

Adopción y evolución temprana

Durante las décadas de 1940 y 1950, los primeros termoplásticos comenzaron a incorporarse en interiores automotrices para componentes no estructurales, como perillas, manijas y adornos decorativos. Estas primeras aplicaciones demostraron que los plásticos podrían ofrecer ventajas como reducción de peso, ahorro de costos y flexibilidad en el diseño.

En la década de 1970, se adoptó el moldeo por inyección de plástico para producir piezas que anteriormente se hicieron exclusivamente de metal. Los fabricantes comenzaron a usar polímeros para componentes que requerían no solo un atractivo estético, sino también a mejorar el rendimiento bajo estrés. Las innovaciones en la química de los polímeros condujeron al desarrollo de materiales como ABS (acrilonitrilo-butadieno-estireno), que proporcionaron una excelente resistencia al impacto y durabilidad.

Avances en materiales y procesos plásticos

En las décadas de 1980 y 1990, la industria automotriz fue testigo de un cambio significativo a medida que los componentes de plástico comenzaron a reemplazar incluso algunas piezas de metal estructural. Esta era vio la introducción de plásticos avanzados como las variantes de policarbonato (PC), polipropileno (PP) y poliamida (PA), lo que trajo beneficios como la estabilidad térmica, la resistencia química y la mejor flexibilidad de diseño.

El concepto de plástico moldeado por inyección más común en la industria automotriz despegó a medida que los fabricantes comenzaron a estandarizar los procesos para cumplir con los requisitos de producción de alto volumen al tiempo que garantizan la consistencia y el rendimiento de las partes. Con el tiempo, las mejoras en el diseño de moho, la automatización y el control de calidad han permitido que el moldeo por inyección se convierta en una técnica dominante para producir todo, desde paneles hasta cubiertas del motor.

Tendencias actuales y perspectivas futuras

Hoy, casi el 50% del volumen de un vehículo se compone de componentes de plástico moldeados por inyección. La evolución demoldeo por inyección de asistencia de gas, moldura de múltiples disparos e incluso moldeo por micro inyección han empujado los límites de lo que se puede lograr con plástico. Las empresas confían en estos métodos para crear piezas con geometrías complejas, características integradas y acabados superficiales superiores.

Se espera que los continuos avances en la ciencia de los materiales, la simulación digital y la automatización de procesos mejoren aún más el rendimiento y los beneficios económicos del moldeo por inyección en la industria automotriz. Esta evolución continua subraya la importancia de seleccionar el moldeo de inyección correcto en el socio de la industria automotriz, una que comprende tanto la historia como las tendencias futuras de la tecnología.

Ventajas del moldeo por inyección en aplicaciones automotrices

La aplicación de moldeo por inyección en la industria automotriz ofrece numerosos beneficios que han impulsado su adopción generalizada. Esta sección examina las ventajas técnicas y económicas del moldeo por inyección, especialmente cuando se trata de fabricar componentes automotrices de alta calidad del plástico moldeado por inyección más común.

Consistencia y precisión

Una de las principales ventajas del moldeo por inyección es su capacidad para producir componentes con precisión y repetibilidad sobresalientes. Las máquinas de moldeo de inyección modernas están equipadas con controles avanzados que mantienen tolerancias estrictas (a menudo dentro de ± 0.003 pulgadas) durante millones de ciclos. Esta precisión es crítica para las piezas automotrices, donde incluso las desviaciones menores pueden afectar el rendimiento y la seguridad.

-

Precisión dimensional:Asegura que cada parte producida cumpla con las especificaciones exactas.

-

Proceso repetible:Los moldes de metal garantizan la uniformidad en grandes carreras de producción.

-

Calidad de la superficie:El diseño del molde y la optimización del proceso dan como resultado acabados superficiales suaves y de alta calidad que a menudo eliminan la necesidad de un procesamiento posterior adicional.

Escalabilidad rentable

Aunque el costo inicial para la fabricación de moho es significativo, el moldeo por inyección se vuelve rápidamente rentable cuando se escala. Los beneficios económicos incluyen:

-

Costos más bajos por unidad:A medida que aumenta el volumen de producción, el costo por unidad disminuye significativamente.

-

Eficiencia energética:Las máquinas modernas optimizan la presión de inyección, reduciendo el consumo de energía en las corridas de alto volumen.

-

Longevidad de herramientas:Con el mantenimiento adecuado, los moldes de alta calidad pueden durar cientos de miles a millones de ciclos, lo que garantiza una rentabilidad sostenida con el tiempo.

Versatilidad y rendimiento del material

El moldeo por inyección puede procesar una amplia gama de polímeros, cada uno con resistencia química específica y propiedades mecánicas adecuadas para varias aplicaciones automotrices.

-

ABS:Ofrece una excelente resistencia al impacto y se usa para paneles interiores y adornos.

-

Policarbonato (PC):Conocido por la claridad óptica y la dureza; Ideal para faros y otras partes transparentes.

-

Polipropileno (PP):Resistente a productos químicos y fatiga; utilizado en parachoques y cubiertas de batería.

-

Nylon (PA) y polioximetileno (POM):Proporcione alta resistencia y resistencia al desgaste, adecuada para engranajes y componentes del sistema de combustible.

Además, al incorporar aditivos y refuerzos, como fibras de vidrio o fibras de carbono, las propiedades mecánicas de estos materiales plásticos moldeados por inyección más comunes pueden mejorarse significativamente.

Ventajas estéticas y funcionales

El moldeo por inyección permite una increíble flexibilidad de diseño, permitiendo mejoras estéticas y funcionales:

-

Diseño integrado:Los diseños complejos con costillas incorporadas, texturas o grosor de pared variable pueden mejorar tanto la resistencia como la apariencia.

-

Consistencia del color:Las resinas precoloradas se pueden usar para lograr un color uniforme en toda la parte, reduciendo o eliminando la necesidad de pintar.

-

Acabados personalizables:Diferentes tratamientos de superficie de moho (por ejemplo, pulido, textura) ofrecen varios acabados desde brillantes hasta mate, que atienden a diversos requisitos de diseño.

Impacto ambiental y eficiencia

La tecnología también ofrece beneficios ambientales:

-

Eficiencia del material:Desechos reducidos a través de diseños de moho optimizados, como métodos de asistencia de gas.

-

Un menor consumo de energía:Las innovaciones en el control de procesos reducen las necesidades de energía durante la producción.

-

Materiales reciclables:Muchos plásticos moldeados por inyección son totalmente reciclables, lo que contribuye a prácticas de fabricación sostenibles.

Aplicaciones de moldeo por inyección en producción automotriz

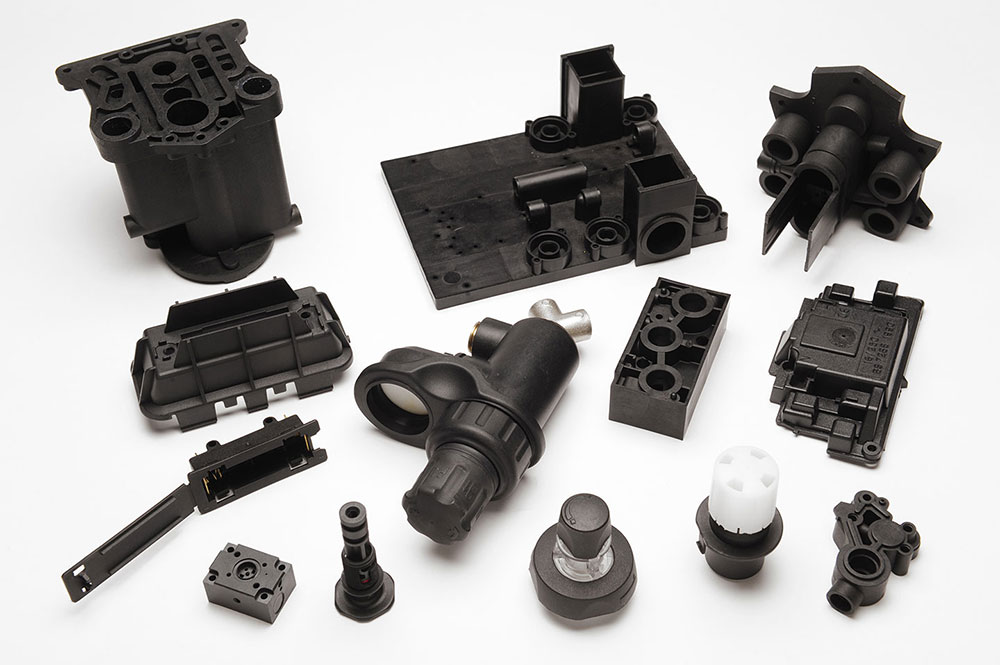

El moldeo por inyección ha transformado drásticamente la fabricación automotriz al permitir la producción de piezas de plástico de alta calidad, duraderos y livianas. Esta sección profundizará en varias aplicaciones automotrices, enfatizando el papel del plástico moldeado por inyección más común en estos componentes.

Componentes subyacentes

Las piezas subyacentes se han beneficiado durante mucho tiempo del moldeo por inyección debido a su necesidad de resistencia al calor, resistencia mecánica y propiedades livianas. Los componentes clave incluyen:

-

Cubiertas del motor:Típicamente hechos de polímeros de alta temperatura como el nylon o el vistazo, estas cubiertas deben resistir el estrés térmico.

-

Sartenes de aceite:A menudo producidos a partir de polipropileno, las bandejas de aceite se benefician de las propiedades livianas y resistentes a la corrosión de los plásticos moldeados.

-

Múltiples de admisión:Estos están diseñados para optimizar el flujo de aire y con frecuencia están hechos de plásticos reforzados para manejar el calor y la presión.

Componentes exteriores

El uso de moldeo por inyección en componentes automotrices exteriores está impulsado por la necesidad de rendimiento funcional y atractivo estético:

-

Parachoques:El moldeo por inyección permite la integración de estructuras que absorben energía dentro de los parachoques mientras se mantiene un acabado exterior liso. Los materiales como ABS o TPO están ampliamente empleados.

-

Rejillas y fascia:Estas piezas a menudo se producen utilizando policarbonato o polipropileno reforzado, lo que garantiza la resistencia al impacto y la versatilidad del diseño.

-

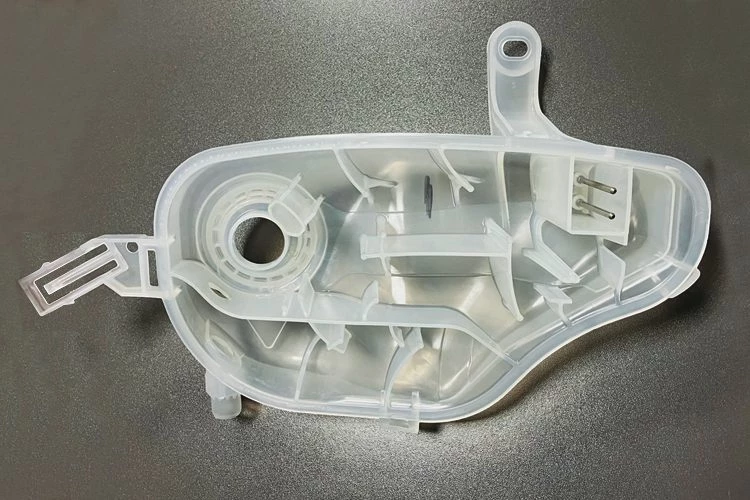

Cabras de iluminación:Las carcasas moldeadas por inyección para faros y luces traseras proporcionan una excelente estabilidad dimensional, claridad óptica y resistencia a la intemperie.

Componentes interiores

El interior de un vehículo no se trata solo de funcionalidad, sino también de la experiencia visual y táctil. El moldeo por inyección se utiliza para producir varios componentes interiores:

-

Paneles y paneles:El moldeo por inyección de alta precisión ayuda a crear componentes del tablero de tablero visualmente atractivos y duraderos, a menudo utilizando materiales como ABS y PC-ABS.

-

Paneles de puerta y consolas centrales:Estas piezas a menudo incorporan diseños intrincados y están hechos de materiales que ofrecen durabilidad y un acabado de alta calidad.

-

Recorte y accesorios:El moldeo por inyección permite la producción de componentes que ofrecen un rendimiento robusto y una estética personalizable, que atiende a los gustos variados de los consumidores.

Materiales de moldeo de inyección automotriz

Elegir el material correcto es primordial para garantizar que los componentes moldeados por inyección cumplan con los requisitos estrictos de la industria automotriz. A continuación se muestra una descripción general de los materiales plásticos moldeados por inyección más comunes utilizados en aplicaciones automotrices, junto con su resistencia química, durabilidad y aplicaciones típicas.

1. Acrilonitrilo-butadieno-estireno (ABS)

-

Propiedades:Excelente resistencia al impacto, buena rigidez y resistencia química moderada.

-

Aplicaciones:Componentes del tablero, paneles de ajuste y accesorios interiores.

-

Ventajas:Ofrece un equilibrio entre la fuerza y la procesabilidad con un acabado de alta calidad.

2. Policarbonato (PC)

-

Propiedades:Claridad óptica excepcional, alta resistencia al impacto y resistencia al calor.

-

Aplicaciones:Lentes de faro, paneles de instrumentos y cubiertas exteriores.

-

Ventajas:Proporciona durabilidad y excelente acabado superficial, ideal para componentes que requieren transparencia.

3. ABS/Policarbonato (PC-ABS)

-

Propiedades:Combina la tenacidad del ABS con la resistencia al calor de la PC.

-

Aplicaciones:Carcasas automotrices, adornos exteriores y componentes estructurales.

-

Ventajas:Ofrece una mayor resistencia y estabilidad térmica para aplicaciones automotrices de alto rendimiento.

4. Polipropileno (PP)

-

Propiedades:Ligero, excelente resistencia química y alta resistencia a la fatiga.

-

Aplicaciones:Golpeones, compartimentos de batería y adornos interiores.

-

Ventajas:Económico, con excelente resistencia a los productos químicos y el agrietamiento del estrés ambiental.

5. Poliestireno (PS)

-

Propiedades:Buena estabilidad dimensional y fácil de procesar.

-

Aplicaciones:Componentes no estructurales como carcasas y mangos.

-

Ventajas:Bajo costo y alta claridad pero limitada en resistencia al impacto.

6. Poloximetileno (POM)

-

Propiedades:Alta rigidez, baja fricción y excelente estabilidad dimensional.

-

Aplicaciones:Engranajes, rodamientos y componentes del sistema de combustible.

-

Ventajas:Ideal para componentes de precisión que requieren alta resistencia mecánica y resistencia al desgaste.

7. Nylon66 (PA66)

-

Propiedades:Resistencia al desgaste superior, resistencia y resistencia química.

-

Aplicaciones:Componentes del motor, bandejas de aceite y soportes estructurales.

-

Ventajas:Alto rendimiento en aplicaciones exigentes con excelente resistencia al calor.

8. Metacrilato de polimetilo (PMMA)

-

Propiedades:Alta transparencia, resistencia a la intemperie y rigidez.

-

Aplicaciones:Cubiertas de faros, grupos de instrumentos y paneles de pantalla.

-

Ventajas:Proporciona una apariencia de vidrio con excelente resistencia a la degradación de los rayos UV.

9. Polietileno de alta densidad (HDPE)

-

Propiedades:Excelente resistencia al impacto, resistencia química y durabilidad.

-

Aplicaciones:Componentes subyacentes y adornos exteriores.

-

Ventajas:Robusto y rentable, adecuado para piezas expuestas a condiciones ambientales duras.

10.Polietileno de baja densidad (LDPE)

-

Propiedades:Flexibilidad, tenacidad y resistencia al impacto.

-

Aplicaciones:Piezas flexibles, mangueras y sellos en interiores automotrices.

-

Ventajas:Ofrece alta ductilidad, ideal para componentes que requieren flexibilidad.

11.Tereftalato de polietileno (PET)

-

Propiedades:Alta resistencia a la tracción, resistencia química y transparencia.

-

Aplicaciones:Cubiertas de luz, elementos reflectantes y adornos.

-

Ventajas:Ofrece excelentes propiedades físicas y es altamente reciclable.

12.Tereftalato de polibutileno (PBT)

-

Propiedades:Alta estabilidad dimensional, resistencia mecánica y resistencia a los productos químicos.

-

Aplicaciones:Conectores eléctricos y piezas interiores automotrices.

-

Ventajas:Equilibra la rigidez con la procesabilidad, ideal para componentes de precisión.

13.Polifenileno sulfuro (PPS)

-

Propiedades:Alta estabilidad térmica, resistencia química y estabilidad dimensional.

-

Aplicaciones:Componentes automotrices de alta temperatura, como las piezas de la bahía del motor.

-

Ventajas:Adecuado para aplicaciones que requieren resistencia al calor y a los productos químicos agresivos.

14.Elastómeros termoplásticos (TPE)

-

Propiedades:Flexible, suave y excelente resistencia al impacto.

-

Aplicaciones:Sellos, juntas y adornos interiores de tacto suave.

-

Ventajas:Combina los beneficios de procesamiento de los termoplásticos con la elasticidad de las gomas.

15.Vulcanizados termoplásticos (TPV)

-

Propiedades:Elasticidad superior, excelente durabilidad y alta resistencia al envejecimiento.

-

Aplicaciones:Desmontaje del clima automotriz, selladores y componentes de amortiguación de vibración.

-

Ventajas:Proporciona un rendimiento a largo plazo en entornos dinámicos al tiempo que mantiene flexibilidad.

Una comprensión integral de estos materiales plásticos moldeados por inyección más comunes es esencial para optimizar el rendimiento de las piezas, garantizar la resistencia química y mejorar la durabilidad en las aplicaciones automotrices.

Servicios de moldeo de inyección automotriz de Huazhi

At Tecnología Huazhi, nos enorgullecemos de ofrecer soluciones de moldeo por inyección innovadoras e innovadoras hechas a medida para la industria automotriz. Nuestros servicios de moldeo por inyección automotriz incorporan lo último en tecnología de procesamiento, optimización de diseño y control de calidad para producir componentes que cumplan con los rigurosos estándares de la industria.

Nuestras capacidades incluyen:

-

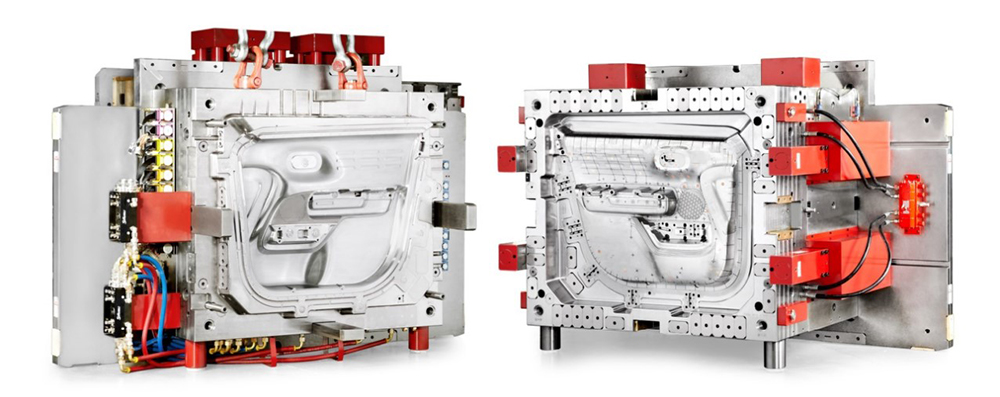

Diseño y fabricación de moldes personalizados:Utilizando sistemas CAD/CAM avanzados, diseñamos moldes específicamente para componentes automotrices, asegurando configuraciones precisas de cavidad y núcleo.

-

Tecnologías de asistencia de múltiples cavidades y gas:Empleamos moldes de múltiples cavidades y técnicas de moldeo por inyección de asistencia de gas para aumentar la eficiencia de producción y reducir el uso de materiales, proporcionando una integridad de pieza superior y un acabado superficial.

-

Experiencia de material:Nuestro amplio conocimiento en el procesamiento de materiales plásticos moldeados por inyección más comunes, desde ABS hasta PPS, se utiliza el material correcto para cumplir con los criterios de rendimiento específicos, como la resistencia química y la durabilidad mecánica.

-

Programas de garantía de calidad:Nuestro proceso incluye rigurosas inspecciones en línea, controles CMM (máquina de medición de coordenadas) y métodos de prueba avanzados (por ejemplo, imágenes térmicas y pruebas ultrasónicas) para garantizar que cada parte cumpla con los más altos estándares de calidad.

-

Soporte para después de las ventas:Ofrecemos un apoyo integral que incluye mantenimiento, consulta técnica y servicios de postproducción para ayudar a nuestros socios a optimizar su proceso de producción continuamente.

Al elegir la tecnología Huazhi como su socio de moldeo por inyección, usted obtiene acceso a un equipo dedicado que combina décadas de experiencia con capacidades de fabricación de última generación. Garantizamos precios competitivos, tiempos de respuesta rápidos y un compromiso con la excelencia que nos ha convertido en un líder de confianza en la industria automotriz de moldeo por inyección.

Conclusión

El moldeo por inyección es indispensable en la industria automotriz, que ofrece una eficiencia de producción inigualable, consistencia y versatilidad de diseño. Comprender las propiedades de los materiales plásticos moldeados por inyección más comunes y sus respectivas aplicaciones puede influir en gran medida en la durabilidad y el rendimiento de los componentes automotrices. Cuando se combinan con técnicas avanzadas como el moldeo por inyección de asistencia de gas, los fabricantes pueden lograr mejoras significativas en la calidad, el tiempo del ciclo y la rentabilidad.

Elegir el compañero de moldeo de inyección correcto es esencial. La tecnología Huazhi ofrece capacidades de fabricación de última generación, soporte técnico experto y un historial probado en la entrega de piezas automotrices de alta calidad. Lo invitamos a aprovechar nuestra experiencia y aprovechar nuestros servicios integrales para sus necesidades de moldeo por inyección.

📩 Aprenda más sobre Huazhi'sServicios de moldeo por inyeccióny piezas, Póngase en contacto con la tecnología Huazhi¡Hoy para discutir los requisitos de su proyecto y recibir una cotización gratuita sin compromiso!

Preguntas frecuentes (preguntas frecuentes)

P1: ¿Qué hace que el moldeo por inyección de asistencia de gas sea ventajoso en aplicaciones automotrices?

El moldeo por inyección de asistencia de gas permite la producción de partes complejas y grandes con un uso reducido de material y tiempos de ciclo más cortos. También da como resultado un acabado superficial mejorado y tensiones internas reducidas, lo que lo hace ideal para componentes que requieren alto rendimiento.

P2: ¿Qué materiales son más comunes en el moldeo por inyección automotriz?

Los materiales plásticos moldeados por inyección más comunes en la industria automotriz incluyen ABS, policarbonato (PC), polipropileno (PP) y nylon, entre otros. Cada uno ofrece propiedades únicas en términos de durabilidad, resistencia química y resistencia al impacto.

P3: ¿Cómo garantiza Huazhi una calidad consistente en las piezas automotrices?

Huazhi emplea tecnología CNC avanzada, rigurosos procesos de control de calidad y optimización continua de procesos para garantizar que cada parte cumpla con los estrictos estándares automotrices.

P4: ¿Puede Huazhi manejar la producción de bajo y alto volumen?

Sí, Huazhi tiene capacidades de fabricación escalables que pueden producir eficientemente prototipos de bajo volumen y ejecuciones de producción de alto volumen sin comprometer la calidad o la eficiencia.

P5: ¿Cuáles son los plazos de entrega de proyectos de moldeo por inyección automotriz?

Los tiempos de entrega varían según la complejidad y el volumen de producción, pero generalmente varían de unas pocas semanas a varios meses. La tecnología Huazhi trabaja en estrecha colaboración con los clientes para cumplir con los horarios de entrega requeridos.

P6: ¿Cómo beneficia a mi negocio la subcontratación de la inyección de inyección?

La subcontratación de la inyección del moldeo a un socio experimentado como Huazhi reduce la inversión de capital, minimiza las interrupciones de la producción y aprovecha el soporte técnico experto, lo que lleva a una mejor calidad del producto y un tiempo de comercialización más rápido.