Los beneficios del moldeo por inyección de múltiples cavidades en la nueva industria energética para 2025

Introducción:

En el panorama de fabricación en rápida evolución actual, la eficiencia y la calidad son más críticos que nunca. Para industrias como la nueva energía, lograr una alta capacidad de producción al tiempo que mantiene una excelente calidad es primordial. El moldeo de inyección de una sola cavidad tradicional puede ser prohibitiva para la producción de bajo a medio volumen debido a sus altos costos de herramientas iniciales. Sin embargo, conmoldura de inyecciónLa nueva tecnología, particularmente el moldeo por inyección de cavidad múltiple, los fabricantes pueden producir múltiples piezas por ciclo, aumentando drásticamente el rendimiento y la reducción de los costos.

Esta guía explora los beneficios del moldeo por inyección de múltiples cavidades, examina los desarrollos de vanguardia en el moldeo de inyección de nuevas tecnologías y describe cómo estos avances se establecen para revolucionar la nueva industria energética para 2025. Ya sea que esté en energía automotriz, renovable u otro sector de alta demanda, comprender estas alternativas puede ayudarlo a optimizar sus procesos de producción y ganar una ventaja competitiva.

Comprender el moldeo por inyección de múltiples cavidades

1.1 ¿Qué es el moldeo por inyección de cavidad múltiple?

El moldeo por inyección de cavidad múltiple, también conocido como moldura de impresiones múltiples, es un proceso en el que un molde está diseñado con varias cavidades para producir múltiples piezas simultáneamente con una sola toma de plástico fundido.

-

Cada cavidad está diseñada para producir un componente idéntico, maximizando la salida por ciclo.

-

Este método aumenta significativamente la eficiencia de producción, lo que lo hace ideal para la producción en masa.

-

En contraste con las herramientas de una sola cavidad, donde cada disparo produce una parte, los moldes de la cavidad de la cavidad pueden contener entre 2 y 128 cavidades, dependiendo del tamaño de la parte y los requisitos del cliente.

1.2 El papel de moldeo por inyección de nuevas tecnologías

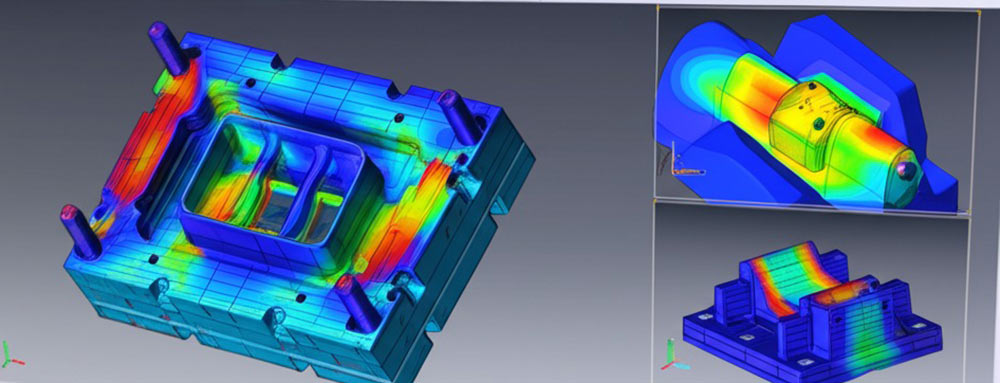

Los avances en el moldeo de inyección, la nueva tecnología han permitido la producción de moldes múltiples altamente complejos con un control preciso sobre el flujo de materiales y la distribución de presión.

-

El innovador software CAD/CAM y el mecanizado CNC de alta precisión son parte integral del diseño de estos moldes.

-

Las herramientas de simulación mejoradas permiten a los ingenieros optimizar las configuraciones de compuerta, ramitas y corredores para incluso llenar.

-

Con esta tecnología, los fabricantes logran una calidad superior, tiempos de ciclo reducido y costos más bajos por parte.

Moldeo de inyección clave innovaciones tecnológicas para molduras múltiples

2.1 Tecnología de moldeo por inyección de microfoaming

El moldeo por inyección de microfoaming introduce burbujas ultra finas en plástico fundido inyectando nitrógeno supercrítico o dióxido de carbono durante el proceso.

-

Ventajas:

• Produce piezas livianas con una mayor resistencia al impacto.

• Ambientalmente en comparación con los procesos de espuma química.

• Mejora la eficiencia del material y reduce el peso total, lo cual es crucial en el nuevo sector energético. -

Aplicaciones:

• A menudo se usa en componentes interiores automotrices y cables livianos para dispositivos electrónicos.

2.2 moldeo por inyección asistida por gas

Moldeo por inyección asistida por gasUtiliza gas de alta presión para crear secciones huecas dentro de una parte.

-

Ventajas:

• Reduce las tensiones internas y minimiza las marcas del sumidero y las imperfecciones de la superficie.

• Reduce el uso del material mientras mantiene la integridad estructural.

• Particularmente beneficioso para piezas grandes y complejas donde los ahorros de materiales pueden ser sustanciales. -

Desafíos:

Requiere un diseño cuidadoso de corredores y puertas para garantizar una distribución de gas uniforme. • La simulación mejorada y el control preciso son necesarios para resultados consistentes.

2.3 Fábricas de moldeo de inyección inteligente

La integración de las tecnologías inteligentes está reestructurando cómo se realiza el moldeo por inyección:

-

Automatización y IA:

Monitoreo de procesos en tiempo real utilizando sensores y dispositivos IoT. • Optimización de procesos impulsada por la IA y mantenimiento predictivo. -

Tecnología gemela digital:

Simula todo el proceso de moldeo por inyección, permitiendo pruebas y optimización virtuales. -

Impacto:

Aumenta la eficiencia general, reduce el consumo de energía y mejora la consistencia del producto. -

Papel en la nueva energía:

Permite la producción de alto volumen con tolerancias estrictas para componentes críticos utilizados en vehículos eléctricos y sistemas de energía renovable.

2.4 Material compuesto de moldeo por inyección de alto rendimiento

Con el rápido crecimiento de la nueva industria energética, existe una creciente demanda de materiales compuestos de alto rendimiento.

-

Ventajas:

• Ofrece relaciones superiores de resistencia a peso, esenciales para nuevos componentes de energía livianos.

• Durabilidad y rendimiento mejorados en condiciones extremas. -

Desafíos:

Requiere un control preciso de los parámetros del proceso para garantizar la dispersión adecuada de las fibras de refuerzo. -

Integración tecnológica:

La combinación de materiales compuestos con moldeo por inyección de nuevas tecnologías da como resultado productos innovadores que cumplan con criterios de rendimiento estrictos.

Consideraciones de diseño para moldes de múltiples cavidades

3.1 Elementos clave en el diseño de moho

Diseño de moldes de múltiples cavidades conMoldeo de inyección Nueva tecnologíaRequiere una planificación cuidadosa:

-

Configuración de Sprue, Gate y Runner:

• Debe optimizarse para garantizar un flujo de material uniforme e incluso al llenado de cavidades. -

Simetría de la cavidad:

• Asegura una presión y temperatura consistentes en todas las cavidades. -

Simulación y prueba:

• Utilice el software de simulación avanzado para predecir el comportamiento del material e identificar posibles problemas antes de la producción. -

Selección de material:

• Elija materiales que equilibren el costo, la durabilidad y el rendimiento según los requisitos de la aplicación.

3.2 Desafíos y soluciones

-

Complejidad en el diseño:

• Los moldes de cavidad múltiple son inherentemente más complejos que los moldes de una sola cavidad, lo que requiere un trabajo de diseño más detallado.

• Solución: utilice la creación de prototipos y simulación iterativa para refinar los diseños. -

Mayores costos iniciales:

• Los costos iniciales más altos están justificados por un ahorro significativo de costos en la producción en masa. -

Asegurar el relleno de uniforme:

Requiere un control preciso sobre las ubicaciones de la puerta y la distribución de presión.

Eficiencia de producción y beneficios de costos

4.1 Rendimiento de producción mejorado

La principal ventaja del moldeo por inyección de múltiples cavidades es el aumento dramático en la eficiencia de producción:

-

Producción simultánea:

• Se forman múltiples partes en cada ciclo, reduciendo los tiempos de ciclo general. -

Aumento de la salida:

• Ideal para la producción en masa, donde se requiere un alto volumen. -

Ganancias de eficiencia:

• Los ciclos de enfriamiento más cortos por disparo conducen a un mayor rendimiento.

4.2 Ahorro de costos

La eficiencia de la rentabilidad es otro beneficio importante:

-

Costos más bajos por parte:

• Aunque el molde inicial es más costoso, el costo por parte se reduce significativamente en la producción de alto volumen. -

Tiempo de máquina reducido:

• Se necesitan menos ciclos, traduciendo en costos más bajos de energía y mano de obra. -

Economías de escala:

• La producción en masa a través de moldes de múltiples cavidades conduce a ahorros significativos a largo plazo.

4.3 Calidad y consistencia mejoradas

-

Uniformidad:

• Cada parte producida en un ciclo es casi idéntica, lo que garantiza la consistencia por lotes. -

Acabado superficial:

• La tecnología de alta precisión y de moldeo avanzado dan como resultado una excelente calidad de superficie. -

Fiabilidad:

• El control constante del proceso minimiza los defectos y mejora la confiabilidad general del producto.

Aplicaciones en la nueva industria energética

5.1 Aplicaciones automotrices

-

Vehículos eléctricos:

• Los moldes de múltiples cavidades son cruciales para producir componentes como carcasas de baterías y adornos interiores que requieren una producción de alto volumen con una calidad consistente. -

Eficiencia y costo:

• Los costos más bajos por parte ayudan a reducir los costos generales de producción de vehículos, lo que hace que los vehículos eléctricos sean más competitivos.

5.2 Sistemas de energía renovable

-

Componentes de energía solar y eólica:

• La alta precisión y la calidad consistente son esenciales para las piezas utilizadas en sistemas de energía renovable. -

Durabilidad:

• Los componentes moldeados con múltiples cavidades plateados o recubiertos proporcionan una mayor durabilidad contra los factores ambientales.

5.3 Electrónica de consumo para nueva energía

-

Carcasa de baterías y conectores:

• La precisión del moldeo por inyección de múltiples cavidades garantiza componentes confiables y de alta calidad cruciales para la electrónica moderna. -

Escalabilidad:

• La producción eficiente de piezas estandarizadas admite la implementación rápida del mercado y la reducción de costos.

Tendencias e innovaciones futuras en el moldeo de inyección Nueva tecnología

6.1 Avances en la automatización de procesos

El futuro del moldeo por inyección de nuevas tecnologías radica en una automatización adicional:

-

Fábricas inteligentes:

• Integración de IA e IoT para el monitoreo en tiempo real y la optimización de procesos. -

Twins digitales:

• Simulaciones virtuales para ajustar los parámetros del proceso antes de la producción. -

Mantenimiento predictivo:

• Minimiza el tiempo de inactividad y mejora la productividad general.

6.2 Materiales emergentes y soluciones ecológicas

-

Materiales sostenibles:

• Nuevos plásticos y compuestos ecológicos que cumplen con las regulaciones ambientales. -

Eficiencia energética:

• Los controles de proceso avanzados reducen el consumo de energía mientras mantienen la calidad. -

Fabricación verde:

• Adopción de sistemas de circuito cerrado que reciclan material de desecho, reduciendo el impacto ambiental.

6.3 Integración con mecanizado CNC de alta precisión

-

Synergy de precisión de mecanizado CNC:

• La combinación de mecanizado CNC de alta precisión con moldeo por inyección Nuevo tecnología mejora la precisión dimensional y el acabado superficial de los componentes. -

Capacidades de diseño mejoradas:

• Las herramientas CNC avanzadas permiten la producción de moldes con geometrías complejas, mejorando aún más el potencial del moldeo por inyección de cavidad múltiple.

Las mejores prácticas para implementar el moldeo por inyección de múltiples cavidades

7.1 Establecer un proceso de diseño robusto

-

Especificaciones claras:

• Desarrollar informes de diseño completos con modelos CAD detallados y requisitos de tolerancia. -

Prototipos iterativos:

• Use la prototipos rápidos para probar y refinar los diseños de moho antes de la producción a gran escala. -

Simulación y análisis:

• Emplee herramientas de simulación avanzada para predecir el flujo de material y garantizar el llenado de cavidades uniformes.

7.2 Optimización de parámetros de producción

-

Control de flujo de material:

• Planifique cuidadosamente los diseños de Sprue, Gate y Runner para equilibrar la presión en todas las cavidades. -

Reducción del tiempo del ciclo:

• Optimizar los tiempos de enfriamiento y eyección para maximizar el rendimiento. -

Monitoreo de calidad:

• Implemente sistemas de monitoreo en tiempo real para rastrear las métricas de producción clave y ajustar los parámetros según sea necesario.

7.3 colaborando con un proveedor de confianza

-

Experiencia de proveedor:

• Trabajar con un proveedor experimentado que comprende las complejidades del moldeo por inyección de múltiples cavidades de China. -

Comunicación:

• Mantener canales abiertos de comunicación para garantizar que se cumplan todos los requisitos del proyecto. -

Mejora continua:

• Revise regularmente los datos de producción y los comentarios para impulsar las mejoras de los procesos y mantener una alta calidad.

¿Por qué elegir la tecnología Huazhi?

At Tecnología Huazhi, tenemos un historial probado como un proveedor líder de soluciones de moldeo por inyección. Nuestra experiencia en moldeo por inyección de nuevas tecnologías garantiza que entregamos diseños de moho innovadores, de alta calidad y rentables que satisfacen las necesidades en evolución del nuevo sector energético.

Nuestras fortalezas clave:

-

Más de 20 años de experiencia en la industria que atiende a los mercados mundiales de automóviles y nuevos energía.

-

Un equipo dedicado de 180 profesionales y una capacidad de producción robusta con más de 8,000 mohos producidos.

-

Equipo de última generación capaz de manejar diseños complejos con alta precisión.

-

Tiempos de respuesta rápidos y procesos de producción eficientes para acelerar el tiempo de mercado de su producto.

-

Asociaciones a largo plazo con compañías conocidas de los Estados Unidos, Japón, Alemania y Canadá, asegurando soluciones de moho de clase mundial.

Elegir la tecnología Huazhi significa asociarse con un líder de confianza que se compromete a empujar los límites del moldeo de inyección de nuevas tecnologías para ayudarlo a lograr la excelencia competitiva.

Conclusión

El moldeo por inyección de múltiples cavidades, capacitado por el moldeo por inyección de una nueva tecnología, ofrece ventajas inigualables en la eficiencia de producción, ahorro de costos y consistencia del producto. A medida que la nueva industria energética continúa creciendo, la capacidad de producir componentes de alta calidad será crucial. Integrando técnicas avanzadas de moldeo conmecanizado CNC de alta precisión, los fabricantes pueden lograr resultados superiores que cumplan con los estrictos estándares de rendimiento y calidad.

At nuestra empresa, aprovechamos lo últimomoldura de inyecciónNueva tecnología para ofrecer soluciones innovadoras adaptadas a sus necesidades. Nuestra experiencia en moldeo de múltiples cavidades garantiza que logre ciclos de producción más rápidos, costos más bajos por parte y una calidad excepcional para sus nuevos componentes de energía.

¡Contáctenos hoy!

¿Listo para revolucionar su proceso de producción con un moldeo avanzado de inyección de múltiples cavidades?ContáctenosAhora para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones innovadoras y rentables pueden darle una ventaja competitiva.

Preguntas frecuentes (preguntas frecuentes)

P1: ¿Qué es el moldeo por inyección de múltiples cavidades?

R: El moldeo por inyección de cavidad múltiple es un proceso en el que un molde con múltiples cavidades produce varios componentes idénticos simultáneamente de una toma de plástico fundido. Este método aumenta la eficiencia de producción y reduce el costo por parte.

P2: ¿Cuáles son los principales beneficios del moldeo por inyección de múltiples cavidades?

R: Los beneficios clave incluyen una velocidad de producción significativamente mayor, ahorros de costos debido a los tiempos de ciclo reducidos y la mano de obra, una mejor consistencia por lotes y una mayor uniformidad del color en las partes finales.

P3: ¿Cómo mejora la nueva tecnología el moldeo por inyección de la nueva tecnología?

R: El moldeo por inyección New Technology integra herramientas avanzadas de CAD/CAM, precisión de mecanizado CNC y monitoreo de procesos en tiempo real para garantizar incluso el llenado, el control preciso sobre el flujo de materiales y la producción consistente de alta calidad.

P4: ¿Qué desafíos de diseño están asociados con moldes de múltiples cavidades?

R: Los desafíos incluyen garantizar una distribución uniforme de materiales, una colocación óptima de sprue y puerta, gestionar una mayor complejidad del moho y mantener una presión constante en todas las cavidades.

P5: ¿Cómo afectan los moldes de múltiples cavidades los costos de producción?

R: Aunque los moldes de múltiples cavidades requieren una inversión inicial más alta, reducen los costos por parte en la producción de alto volumen al disminuir los tiempos de ciclo, minimizar la mano de obra y mejorar la eficiencia del material.

P6: ¿Qué industrias se benefician del moldeo por inyección de múltiples cavidades?

R: Industrias como automotriz, electrónica de consumo, dispositivos médicos, energía renovable y empaquetado se benefician del moldeo por inyección de múltiples cavidades debido a su capacidad para producir altos volúmenes de piezas consistentes de calidad.

P7: ¿Cuál es el papel de la precisión del mecanizado CNC en el moldeo por inyección de múltiples cavidades?

R: La precisión del mecanizado CNC asegura que los componentes de moho se fabriquen con tolerancias estrictas y una calidad consistente, lo que es fundamental para mantener la integridad de cada cavidad en moldes de múltiples cavidades.

P8: ¿Cómo pueden los fabricantes optimizar su proceso de moldeo por inyección de múltiples cavidades?

R: Los fabricantes pueden optimizar el proceso mediante el uso de herramientas de simulación avanzadas, creación de prototipos iterativos, monitoreo en tiempo real y colaboración estrechamente con proveedores experimentados para ajustar el diseño y los parámetros de producción.