¿Cuál es una alternativa más barata al moldeo por inyección?

Moldura de inyeccióndomina la producción en masa para piezas de plástico, pero sus fuertes costos iniciales (10,000–Más de 100,000 para moldes) y los largos tiempos de entrega (8–12 semanas) lo hacen poco práctico para nuevas empresas, prototipos o órdenes de bajo volumen. Afortunadamente, las alternativas modernas de moldeo por inyección proporcionan soluciones rentables y flexibles adaptadas a materiales específicos, volúmenes y complejidades de diseño. Esta guía explora nueve alternativas de moldeo por inyección, sus ventajas técnicas, limitaciones y aplicaciones del mundo real, lo que le da el elegido método correcto para optimizar los costos y la eficiencia.

1. ¿Por qué explorar alternativas de moldeo por inyección?

Las limitaciones de moldeo por inyección a menudo chocan con las demandas de fabricación modernas:

- Altos costos de herramientas: Los moldes de acero son caros e inflexibles para los cambios de diseño.

- Tiempos de entrega largos: La fabricación de moho retrasa las pruebas de productos y la entrada al mercado.

- Ineficiencia de bajo volumen: Los costos por unidad siguen siendo altos para lotes de menos de 10,000 unidades.

- Restricciones de material: Limitado a los termoplásticos, excluyendo metales o compuestos.

Alternativas de moldeo por inyecciónabordar estos problemas ofreciendo:

- Inversión inicial más baja: No hay necesidad de moldes de acero costosos.

- Prototipos más rápido: Producir piezas funcionales en días, no meses.

- Diversidad material: Use metales, resinas, siliconas o plásticos de grado de ingeniería.

- Escalabilidad: Transición sin problemas de la producción de prototipos a mediados de volumen.

2. Top 9 Alternativas de moldeo por inyección: Desglose técnico

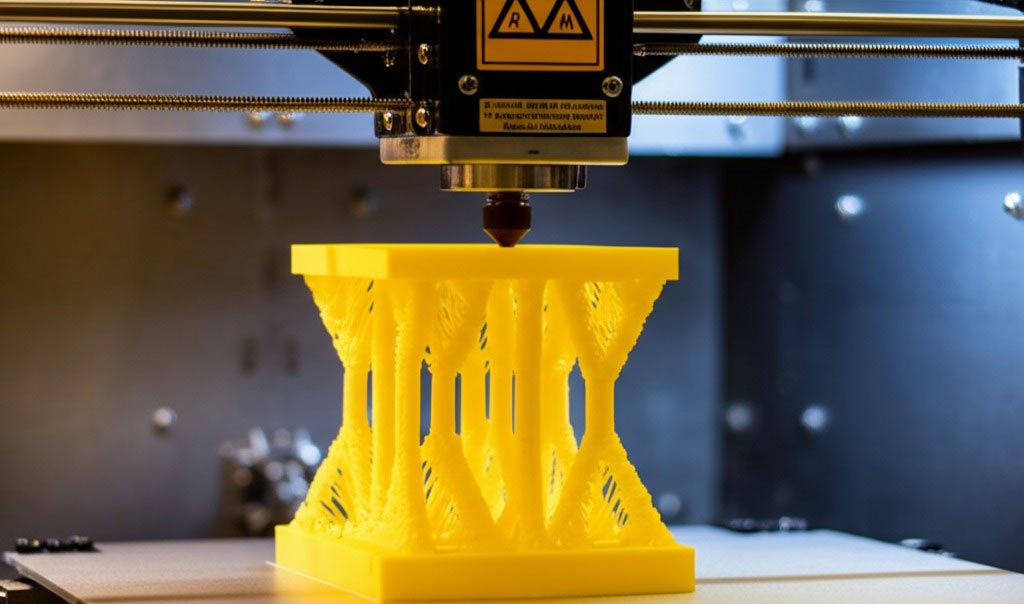

2.1Impresión 3D(Fabricación aditiva)

Mejor para: Prototipos, piezas personalizadas y geometrías complejas.

Ventajas:

- Costos de herramientas cero: Imprima directamente desde archivos CAD, ideal para diseño iterativo.

- Versatilidad del material: Use PLA, ABS, Nylon, TPU o incluso polvos de metal (SLM/DML).

- Velocidad: Producir piezas en 24–72 horas, perfecta para la prototipos rápidos.

- Diseños complejos: Cree estructuras de red, canales internos o formas orgánicas imposibles con los métodos tradicionales.

Limitaciones:

- Acabado superficial: Las líneas de capa requieren postprocesamiento (lijado, pintura) para acabados lisos.

- Limitaciones de fuerza: Las propiedades anisotrópicas pueden reducir la durabilidad en comparación con las piezas moldeadas.

- Escalabilidad: Los costos por unidad aumentan significativamente más allá de 100–500 unidades.

Aplicaciones técnicas:

- Médico: Protes personalizadas, guías quirúrgicas.

- Aeroespacial: Brackets livianos, conductos.

- Automotor: Partes de validación de preproducción.

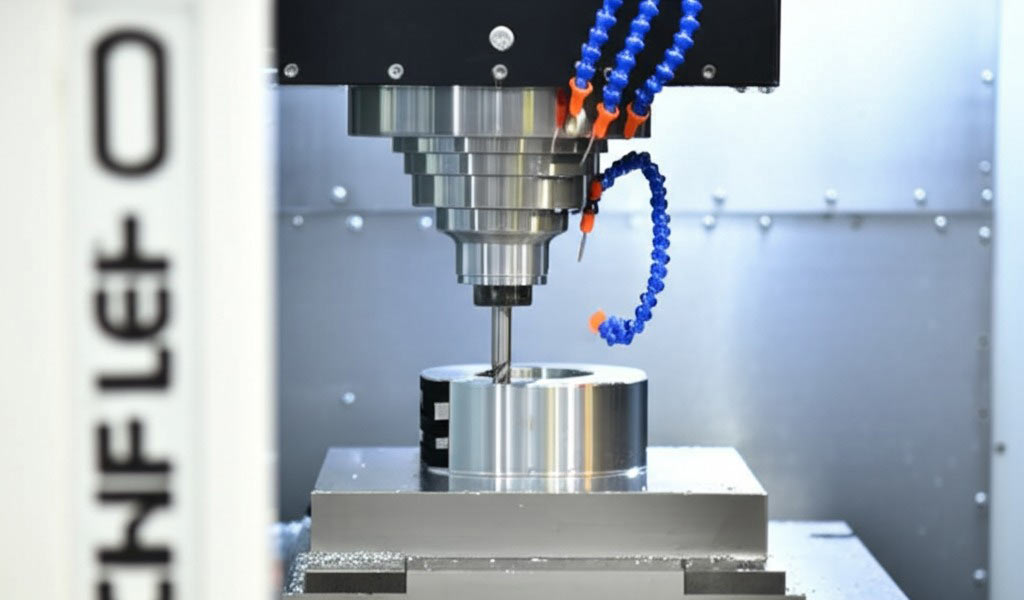

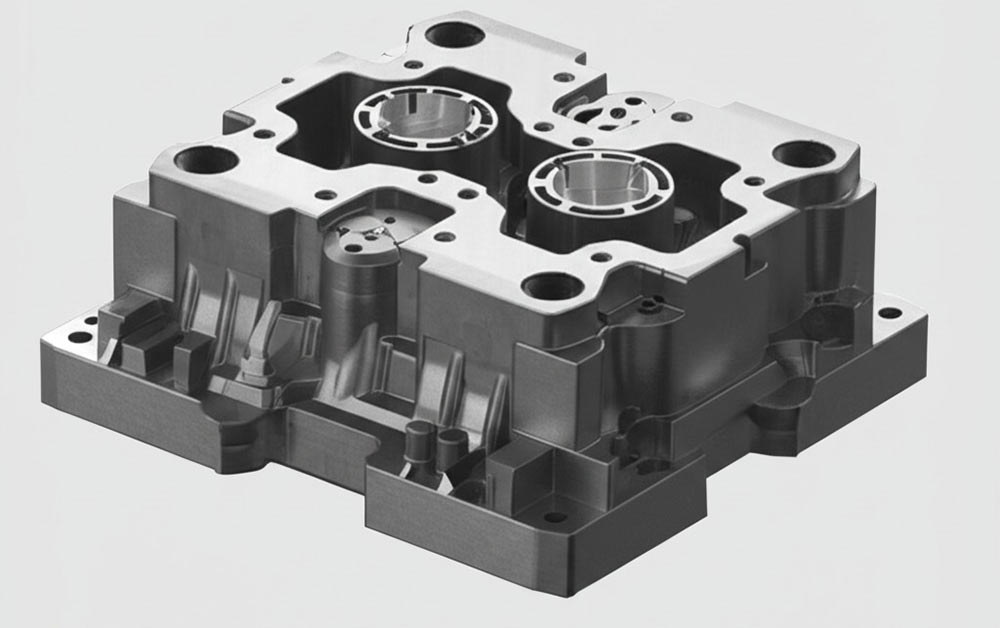

2.2Mecanizado CNC

Mejor para: Componentes de metal o plástico de alta precisión.

Ventajas:

- Tolerancias apretadas: Lograr una precisión de ± 0.001 ″ para componentes críticos.

- Rango de material: Máquina de aluminio, titanio, mirada o ultem.

- Acabado superior: Las superficies lisas reducen las necesidades de postprocesamiento.

Limitaciones:

- Desechos materiales: Los procesos sustractivos generan hasta 80% de chatarra.

- Costo a escala: El tiempo de mano de obra y la máquina inflan los costos para lotes grandes.

2.3Termoformado

Mejor para: Embalaje de paredes delgadas, bandejas y paneles automotrices.

Ventajas:

- Moldes de bajo costo: Los moldes de aluminio cuestan 60–80% menos que los moldes de inyección de acero.

- Cambio rápido: Producir 1,000–5,000 piezas en 2–3 semanas.

- Eficiencia de material: Use las hojas de ABS, PETG o HDPE con desechos mínimos.

Limitaciones:

- Simplicidad de diseño: Limitado a dibujos poco profundos (profundidad ≤ 1x ancho).

- Variabilidad del grosor: Estirar puede adelgazar material en secciones profundas.

Ejemplo de la industria:

Las compañías de dispositivos médicos usan termoformado para paquetes de ampollas estériles, ahorrando un 40% frente a moldeo por inyección para pedidos de 10k unidades.

2.4Fundición de uretano

Mejor para: Prototipos funcionales de bajo volumen (50–500 unidades).

Ventajas:

- Moldes de silicona: Cree moldes de maestros impresos en 3D o maquinados con CNC a un costo 90% más bajo.

- Flexibilidad de material: Mimic ABS, PP o texturas de goma con resinas de poliuretano.

- Detalle: Capturar texturas y socios finos.

Limitaciones:

- Durabilidad del moho: Los moldes de silicona se degradan después de 20–50 ciclos.

- Sensibilidad a la temperatura: Piezas Deforma por encima de 150 ° C.

Visión técnica:

El casting de uretano es ideal para campañas de crowdfunding que necesitan 200–300 unidades de dispositivos de consumo sin inversiones de moho de $ 20k+.

2.5Moldura rotacional

Mejor para: Artículos grandes y huecos como tanques, equipos de juegos o kayaks.

Ventajas:

- Espesor de pared uniforme: Los moldes giratorios aseguran una distribución constante de material.

- Piezas de bajo estrés: No hay vacíos internos ni deformación.

- Capacidad de gran tamaño: Producir piezas de hasta 20 pies de largo.

Limitaciones:

- Tiempos de ciclo lento: 1–2 horas por pieza debido a las fases de calefacción/enfriamiento.

- Restricciones de material: Principalmente polietileno (HDPE, LLDPE).

Reflectación de aplicaciones:

Las compañías agrícolas utilizan molduras rotacionales para tanques de pesticidas, aprovechando su resistencia y durabilidad de la corrosión.

2.6Moldura

Mejor para: Contenedores huecos (botellas, conductos, depósitos automotrices).

Ventajas:

- Producción de alta velocidad: Tiempos de ciclo tan bajos como 1–2 minutos por pieza.

- Ahorro de materiales: Utiliza un 30% menos de plástico que el moldeo por inyección para formas huecas.

Limitaciones:

- Costos de herramientas: Costo de moldes complejos15�–50k.

- Geometría limitada: Solo adecuado para partes huecas axisimétricas.

Comparación técnica:

| Parámetro | Moldura de inyección | Moldura |

|---|---|---|

| Espesor de la pared | Uniforme | Variable |

| Parte de peso | 1G - 50 kg | 10g - 30 kg |

| Costo de herramientas | 10�–100k | 15�–50k |

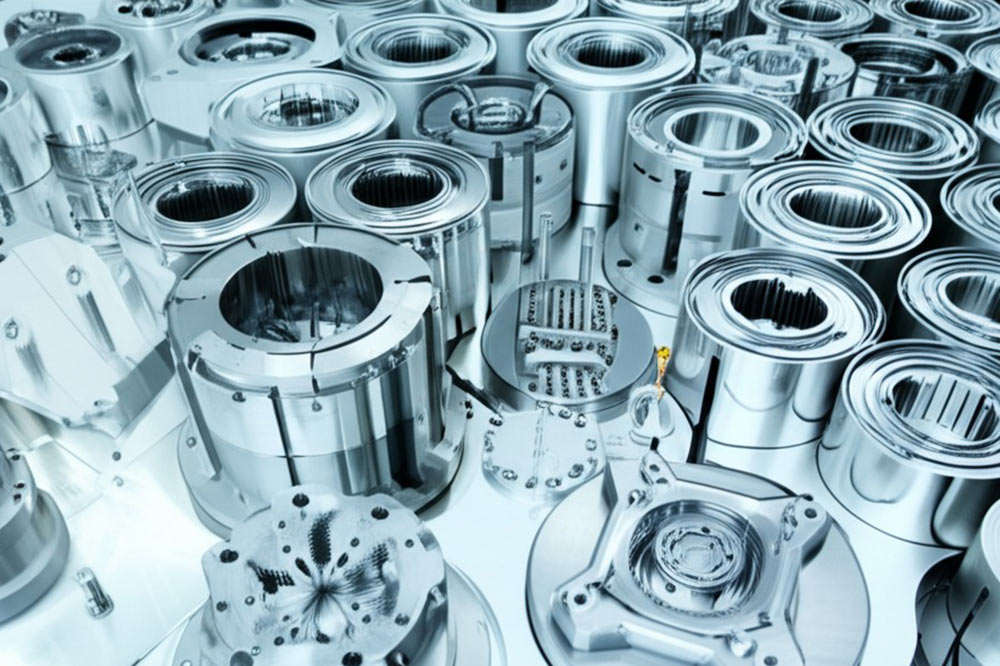

2.7Fundición

Mejor para: Piezas de metal de alta resistencia (zinc, aleaciones de aluminio).

Ventajas:

- Alta precisión: Lograr tolerancias de ± 0.002 ″ para engranajes o carcasas.

- Calidad de la superficie: Las piezas de forma cercana a la red reducen las necesidades de mecanizado.

- Escalabilidad de volumen: Económico para 10k+ unidades.

Limitaciones:

- Costos de herramientas: Costo de moldes de acero20�–100k.

- Restricciones de material: Limitado a metales no ferrosos.

Ejemplo de la industria:

Un fabricante de drones usó fundición de died de zinc para 20,000 soportes de motor, reduciendo los costos en un 25% frente a mecanizado CNC.

2.8 extrusión

Mejor para: Perfiles continuos (tuberías, marcos de ventana, sellos).

Ventajas:

- Bajo costo por unidad: Ideal para piezas lineales de alto volumen.

- Diversidad material: Proceso de PVC, aluminio o compuestos termoplásticos.

Limitaciones:

- Simplicidad de diseño: Formas transversales fijas.

- Operaciones secundarias: A menudo requiere corte, perforación o montaje.

Datos técnicos:

Una línea típica de extrusión de PVC produce 1,000–5,000 pies/hora, costando2–5 por pie para perfiles personalizados.

2.9 fundición (resina/metal)

Mejor para: Arte, joyas o componentes de metal de bajo volumen.

Ventajas:

- Bajos costos de herramientas: Los moldes de silicona o arena cuestan menos de $ 1,000.

- Geometrías complejas: Replica detalles intrincados como texturas o socios socios.

Limitaciones:

- Intensivo: Requiere preparación y acabado manual de moho.

- Riesgos de porosidad: Las burbujas de aire pueden debilitar la integridad estructural.

Estudio de caso:

Una marca de reloj de lujo utiliza una fundición de resina para ediciones limitadas de 500 unidades, logrando acabados premium a un costo 60% más bajo que CNC.

3. Cómo seleccionar la alternativa de moldeo por inyección correcta

Use esta matriz de decisión para que coincida con las necesidades de su proyecto:

| Factor | Volumen bajo (<500) | Volumen medio (500-10k) | Volumen alto (> 10k) |

|---|---|---|---|

| Eficiencia de rentabilidad | Impresión 3D | Fundición de uretano | Moldado de extrusión/soplado |

| Resistencia del material | Mecanizado CNC | Fundición | Moldura de inyección |

| Tiempo de entrega | Impresión 3D (1–3 días) | Termoformado (2–4 semanas) | Casting de die (6–8 semanas) |

Guía de compatibilidad de material:

- Plástica: Termoformado (ABS, PETG), impresión 3D (nylon, resinas).

- Rieles: Mecanizado CNC (aluminio, acero), fundición a die (zinc, magnesio).

- Elastómeros: Casting de uretano (resinas flexibles), moldura rotacional (LLDPE).

Conclusión

Desde la impresión 3D para prototipos rápidos hasta molduras rotacionales para tanques de gran tamaño, alternativas de moldeo por inyección capacitan a las empresas para reducir los costos, acelerar los plazos y experimentar con diseños innovadores. Al alinear el volumen, el material y la complejidad de su proyecto con el proceso correcto, puede evitar las limitaciones del moldeo de inyección tradicional mientras mantiene la calidad.

¿Listo para optimizar su estrategia de producción?

¡Contáctenos hoy para una consulta gratuita! Nuestros ingenieros analizarán su proyecto y recomendarán la alternativa de moldeo por inyección más rentable, lo que le ahorra tiempo, presupuesto y recursos.

Preguntas frecuentes sobre alternativas de moldeo por inyección

P: ¿Qué alternativa es mejor para los productos de grado alimenticio?

R: La termoformación con hojas PETG o HDPE aprobadas por la FDA es ideal para contenedores de alimentos.

P: ¿Puedo cambiar a molduras de inyección más tarde?

A: Sí. Use la fundición de uretano para 100–500 unidades para validar los diseños antes de invertir en moldes de acero.

P: ¿Cómo se comparan los impactos ambientales?

R: La impresión 3D genera menos residuos, mientras que la extrusión recicla el 90% del material de desecho.

P: ¿Cuál es la cantidad mínima de pedido (MOQ) para estos métodos?

A:

- Impresión 3D: 1 unidad.

- Casting de uretano: 50 unidades.

- Die Casting: 1,000 unidades.