¿Cómo mejorar la vida útil de la herramienta de molde de inyección?

Introducción

En la industria manufacturera, particularmente en plásticomoldura de inyecciónLa vida útil de la herramienta de molde de inyección es un factor crítico que determina la eficiencia de producción, la rentabilidad y la calidad del producto. Comprender los factores que afectan la vida del moho y la adopción del diseño adecuado, la selección de materiales y las estrategias de mantenimiento pueden extender significativamente la vida útil de los moldes de inyección, reduciendo el tiempo de inactividad y aumentando la rentabilidad.

Este artículo proporciona un análisis en profundidad de la vida útil de la herramienta de moho de inyección, que cubre su definición, influye en los factores, los criterios de medición, los defectos comunes y las mejores prácticas para la longevidad.

¿Por qué es importante la longevidad del moho?

Los moldes de inyección son una de las inversiones más caras en fabricación de plástico. Un molde bien mantenido puede producir millones de piezas de alta calidad, mientras que un molde mal diseñado o mal usado puede fallar prematuramente, lo que lleva a altos costos de reparación, retrasos en la producción y la calidad del producto comprometido.

Extender la vida útil del moho puede resultar en:

✅Menores costos de producciónminimizando la necesidad de reemplazos frecuentes.

✅Mayor eficienciadebido al tiempo de inactividad reducido para el mantenimiento y las reparaciones.

✅Calidad consistente del productoA medida que los moho mantienen la precisión dimensional con el tiempo.

✅Mejor ROI (retorno de la inversión)Como el molde sirve para más ciclos.

Con la creciente demanda de componentes plásticos de alta precisión en industrias como automotriz, médica, electrónica y bienes de consumo, mejorar la vida útil de la herramienta de moho de inyección es una prioridad para los fabricantes.

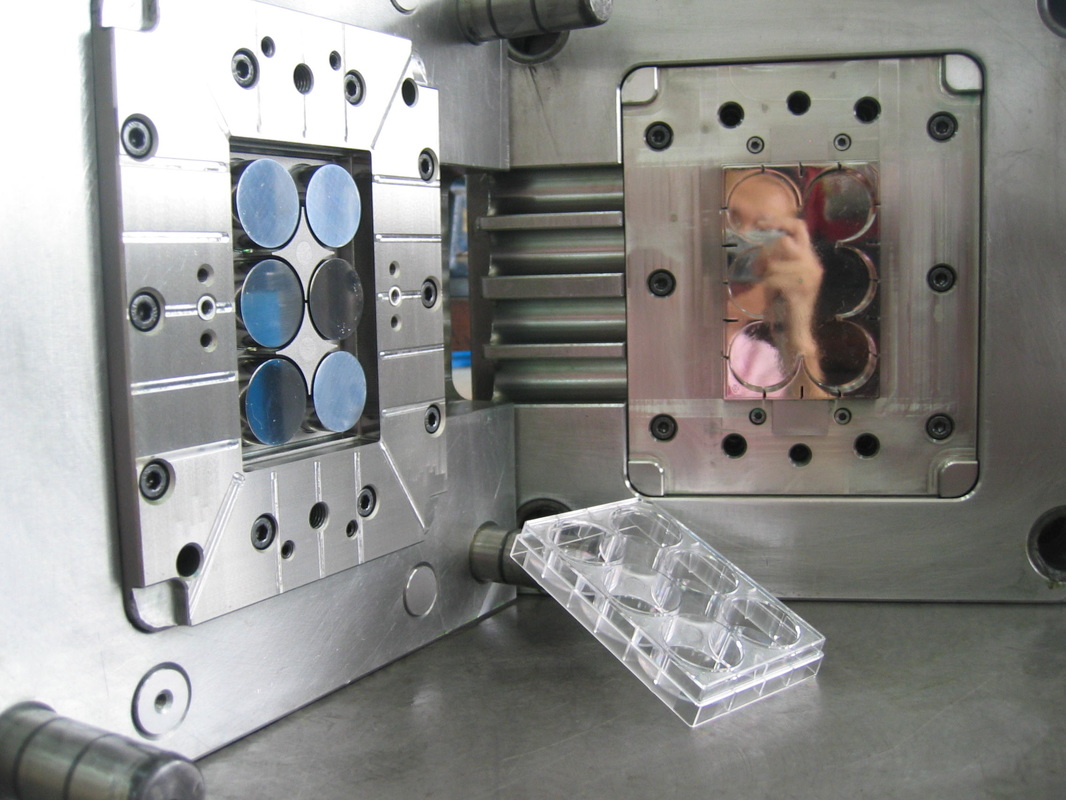

¿Qué es un molde de inyección?

Un molde de inyección es una herramienta de ingeniería de precisión utilizada en el proceso de moldeo por inyección de plástico para formar piezas de plástico. Estos moldes generalmente están hechos de acero o aluminio de alta resistencia y consisten en múltiples componentes, que incluyen:

-

Cavidad y núcleo: Los elementos de conformación primarios que definen la estructura de la parte plástica.

-

Sistema de enfriamiento: Canales que circulan agua o aceite para regular la temperatura del moho.

-

Sistema de expulsión: Pins o placas de eyectores que empujan la parte formada fuera del molde.

-

Sistema de activación: Los corredores y puertas que controlan el flujo de plástico en la cavidad.

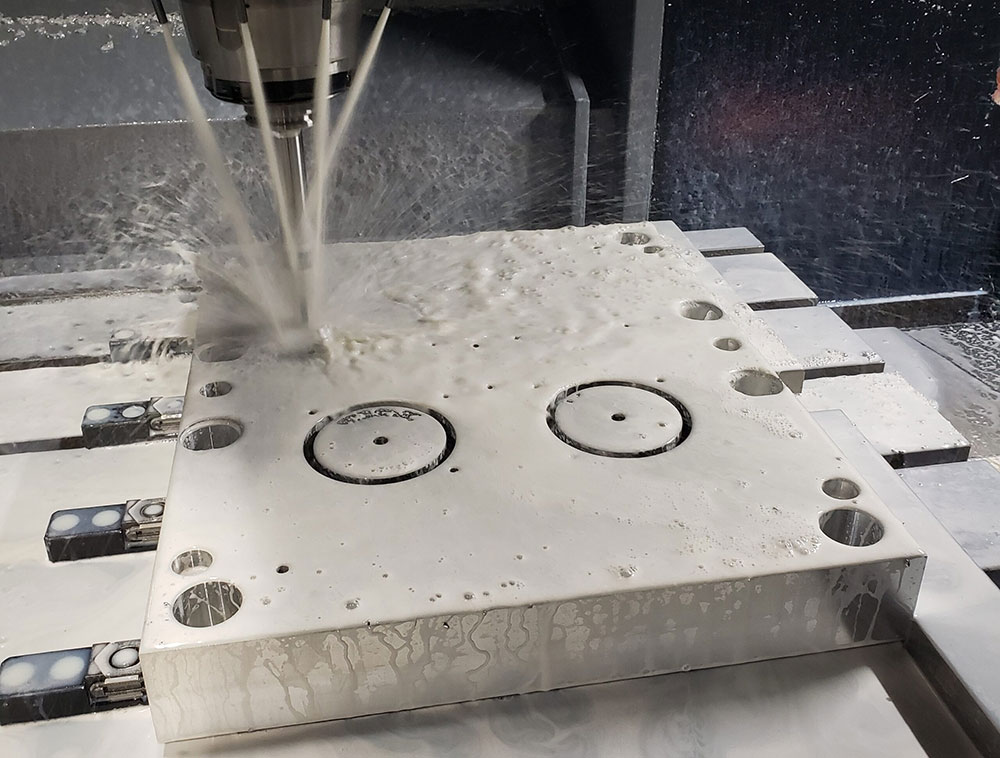

Aspectos técnicos de la construcción de moho

Los moldes se clasifican según su complejidad y durabilidad. Los moldes de alta gama para la producción en masa requieren acero de herramientas endurecidas con recubrimientos avanzados, mientras que los moldes prototipo pueden usar aluminio para la eficiencia rentable.

Los materiales de moho clave incluyen:

-

Acero P20 (HRC 28-32):Adecuado para la producción de volumen medio (~ 500,000 ciclos).

-

Acero H13 (HRC 42-52):Ideal para aplicaciones de alta temperatura (~ 1,000,000 de ciclos).

-

S136 acero inoxidable (HRC 48-52):Resistente a la corrosión, excelente para aplicaciones médicas y de grado alimenticio.

Al seleccionar el material correcto y diseñar moldes con sistemas óptimos de enfriamiento y eyección, los fabricantes pueden maximizar la eficiencia y extender la vida útil de la herramienta de molde de inyección.

Categorías de moldes basadas en aplicaciones

-

Moldes de una sola cavidad: Utilizado para piezas de bajo volumen o muy precisos.

-

Moldes de múltiples cavidades: Mejora la productividad al producir múltiples partes por ciclo.

-

Moldes de corredores calientes: Reduce los desechos del material y mejora el tiempo del ciclo.

-

Moldes de corredores fríos: Más rentable pero requiere la eliminación manual del corredor.

¿Cuál es la vida útil de la herramienta de moho de inyección promedio?

La esperanza de vida de un molde de inyección varía según el material, el diseño, las condiciones de procesamiento y el mantenimiento. En general, la vida del moho se mide en ciclos, con clasificaciones de la siguiente manera:

| Clase de molde | Tipo de material | Vida de ciclo típico | Solicitud |

|---|---|---|---|

| 101 clase | Acero endurecido | 1,000,000+ | Producción de alto volumen (automotriz, aeroespacial) |

| 102 clase | Acero endurecido | 500,000+ | Producción media a alta (Electrónica de consumo) |

| 103 clase | Acero previamente endurecido | 100,000+ | Producción de bajo a mediano volumen |

| 104 clase | Aluminio o acero blando | Más de 10,000 | Prototipo y producción a corto plazo |

| 105 clase | Acero blando o epoxi | <500 | Uso temporal o experimental |

Factores que afectan la vida esperada

-

Dureza material: La mayor dureza (p. Ej., HRC 50+) resiste el desgaste y extiende la vida.

-

Temperatura de procesamiento: Las temperaturas elevadas aceleran la degradación del moho.

-

Inyección: La presión excesiva puede causar fracturas de estrés.

-

Eficiencia de enfriamiento: El enfriamiento deficiente conduce a la fatiga térmica y la falla del moho.

Formas de maximizar la vida esperada del molde

-

Seleccione el material de molde derecho basado en el volumen de producción.

-

Optimice el diseño de piezas para reducir el estrés en el molde.

-

Implementar horarios de mantenimiento preventivo.

-

Use recubrimientos protectores para reducir el desgaste.

¿Cómo se mide y clasifica la vida útil de la herramienta de molde de inyección?

La vida del moho de inyección se evalúa utilizando puntos de referencia estandarizados de la industria, con elSociedad de la industria de los plásticos (SPI)El sistema de clasificación de moho es el más utilizado.

Parámetros de medición clave

-

Recuento de ciclo: El número total de ciclos de inyección completados antes de la falla.

-

Análisis de desgaste de superficie: La microscopía óptica y electrónica detecta microgrietas y patrones de desgaste.

-

Prueba de dureza: Las pruebas de dureza de Rockwell y Vickers determinan la degradación del material.

-

Pruebas de ciclismo térmico: Examina la resistencia al moho a la calefacción y el enfriamiento repetidos.

-

Comprobaciones de precisión dimensionales: Asegura que el molde mantenga tolerancias con el tiempo.

Al monitorear regularmente estos parámetros, los fabricantes pueden anticipar las necesidades de reemplazo de moho y mejorar la vida útil de la herramienta de molde de inyección.

Técnicas de prueba avanzadas

-

Análisis de elementos finitos (FEA):Predice puntos de concentración de estrés en el molde.

-

Escaneo 3D e Ingeniería inversa:Detecta las desviaciones de las dimensiones originales del molde.

-

Prueba ultrasónica:Identifica defectos internos y grietas dentro del acero del molde.

¿Qué factores afectan la vida útil de la herramienta de molde de inyección?

Varios factores clave contribuyen a la vida útil de un molde de inyección:

1. Calidad del material

-

Composición de acero: Herramienta de alta aleación Los aceros se resisten al desgaste y la corrosión.

-

Tratamientos superficiales: Los recubrimientos nitruros, cromados o recubrimientos de PVD mejoran la durabilidad.

2. Diseño e ingeniería de moho

-

Espesor de pared uniforme: Reduce el estrés térmico y el tiempo del ciclo.

-

Sistema de activación optimizado: Previene la turbulencia de flujo que causa erosión.

3. Condiciones de procesamiento

-

Velocidad y presión de inyección: La fuerza excesiva acelera el desgaste.

-

Control de temperatura de fusión: El sobrecalentamiento degrada la estructura del molde.

4. Mantenimiento y limpieza

-

Lubricación: Asegura un funcionamiento suave de los pasadores y diapositivas de eyectores.

-

Inspecciones preventivas: Detecta signos tempranos de falla (por ejemplo, grietas, oxidación).

Al abordar estos factores, los fabricantes pueden mejorar significativamente la vida útil de la herramienta de moho de inyección.

¿Cuáles son las causas comunes del desgaste y el daño de la herramienta de molde de inyección?

Incluso los moldes de inyección mejor diseñado experimentarán desgaste y eventual falla con el tiempo. Sin embargo, comprender las causas principales del daño por moho puede ayudar a los fabricantes a tomar medidas proactivas para prevenir una falla prematura. A continuación se presentan las razones más comunes para la degradación del moho:

1. Desgaste abrasivo

El desgaste abrasivo ocurre cuando las resinas llenas (como los plásticos reforzados con fibra de vidrio) o los contaminantes en la materia prima causan erosión de la superficie con el tiempo. El contacto de alta fricción entre el polímero fundido y las paredes de la cavidad del moho conduce a la eliminación del material, reduciendo la precisión dimensional y la calidad del acabado superficial.

Métodos de prevención:

✅ UsarAcero de herramienta endurecida(por ejemplo, H13 o S136) para aplicaciones de alto nivel.

✅ Aplicarrecubrimientos superficialesComo el nitruro de titanio (estaño) o el revestimiento de cromo para aumentar la resistencia.

✅ Implementar adecuadamentelubricación de mohoy horarios de pulido.

2. Fatiga térmica y agrietamiento

Los ciclos de calefacción y enfriamiento repetidos hacen que el acero de molde se expanda y se contraiga, lo que lleva a fracturas de estrés y grietas con el tiempo. Esto es especialmente frecuente en los moldes utilizados para plásticos de ingeniería de alta temperatura.

Métodos de prevención:

✅ OptimizarDiseño del canal de enfriamientoPara garantizar la disipación de calor uniforme.

✅ Usarmoldes precalentadosPara reducir los cambios repentinos de temperatura.

✅ Seleccioneaceros resistentes a la alta temperaturapara aplicaciones de alto calor.

3. Corrosión y ataque químico

Ciertos plásticos, especialmente aquellos que contienen retardantes de llama o compuestos a base de cloro, liberan gases corrosivos durante el moldeo. Estos productos químicos reaccionan con la superficie del molde, lo que lleva a las picaduras, el óxido y la degradación del material.

Métodos de prevención:

✅ Elijamoldes de acero inoxidable(por ejemplo, S136, 420 ss) para entornos corrosivos.

✅ Aplicar regularmenterecubrimientos anticorrosiónpara moldear superficies.

✅ Asegúrese deventilaciónpara eliminar gases corrosivos.

4. Fatiga mecánica y fracturas de estrés

Los ciclos de presión de inyección repetidos colocan un estrés inmenso en los componentes del moho, causando fracturas o deformación con el tiempo. Los pasadores de eyectores de tamaño insuficiente, las puertas de diseño incorrecto y las líneas de separación débiles son particularmente vulnerables.

Métodos de prevención:

✅ UsarAcero de herramientas relacionadas con el estréspara minimizar el estrés residual.

✅ Optimizardiseños de línea de separación y puertapara distribuir fuerzas de manera uniforme.

✅ ConductaPruebas regulares no destructivas (NDT)para detectar fracturas tempranas.

Al identificar y mitigar estos mecanismos de falla, los fabricantes pueden extender significativamente la vida útil de la herramienta de molde de inyección y reducir el tiempo de inactividad costoso.

¿Cómo aumentar la vida útil de la herramienta de molde de inyección?

Para maximizar la longevidad de un molde de inyección, los fabricantes deben implementar las mejores prácticas en el diseño, la selección de materiales, el procesamiento y el mantenimiento.

1. Seleccione el material de molde derecho

La selección del acero del molde es crítica para determinar la durabilidad y la resistencia al desgaste. A continuación se presentan los materiales recomendados basados en la aplicación:

| Grado de acero | Dureza (HRC) | Mejor para | Vida útil esperada |

|---|---|---|---|

| Acero P20 | 28-32 | Moldes de uso general | ~ 500,000 ciclos |

| Acero H13 | 42-52 | Aplicaciones de alto nivel y alta temperatura | ~ 1,000,000 de ciclos |

| Acero S136 | 48-52 | Materiales corrosivos (médico, de grado alimenticio) | ~ 1,000,000 de ciclos |

| 420 acero inoxidable | 50-55 | Moldes de alto polvo (óptico, automotriz) | ~ 1,000,000 de ciclos |

El uso de acero previamente endurecido para aplicaciones de bajo volumen y acero endurecido para ejecuciones de alta producción asegura la rentabilidad y la longevidad.

2. Optimizar el enfriamiento del moho y la gestión térmica

El enfriamiento eficiente no solo mejora el tiempo del ciclo, sino que también reduce el estrés térmico, evitando la falla temprana del moho.

✅Use insertos de cobre berilioen áreas de alto calor para mejorar la conductividad térmica.

✅Diseño de canales de enfriamiento conformesUso de tecnología de impresión 3D para disipación de calor incluso.

✅Emplear cámaras de imágenes térmicasPara detectar puntos calientes y optimizar los diseños de enfriamiento.

3. Aplicar recubrimientos de superficie protectores

Los recubrimientos avanzados pueden mejorar significativamente el desgaste y la resistencia a la corrosión.

✅Estaño (nitruro de titanio):Mejora la resistencia al desgaste para los moldes de alta abrasión.

✅PVD (deposición física de vapor):Reduce la fricción y mejora la durabilidad.

✅Revestimiento de níquel:Proporciona una excelente protección contra la corrosión para PVC y plásticos-retardantes de llama.

4. Implementar estrategias de mantenimiento preventivo

El mantenimiento del moho debe ser sistemático en lugar de reactivo.

✅A diario:Limpie las cavidades y aplique preventivos de óxido.

✅Semanalmente:Inspeccione los pasadores de eyectores, los toboganes y los canales de enfriamiento.

✅Mensual:Realice una limpieza ultrasónica e inspecciones dimensionales.

✅Anualmente:Realice los separaciones y restauraciones completas.

Siguiendo estas mejores prácticas, los fabricantes pueden aumentar efectivamente la vida útil de la herramienta de molde de inyección y maximizar la eficiencia de producción.

Consejos de mantenimiento y limpieza para moldes de inyección de larga duración

El mantenimiento adecuado del moho es esencial para garantizar el rendimiento constante y la extensión de la vida útil de la herramienta. A continuación se presentan algunas técnicas clave:

1. Procedimientos de limpieza de moho

Las cavidades de moho acumulan residuos con el tiempo de aditivos de plástico, lo que lleva a defectos como marcas de quemaduras o líneas de flujo.

✅ Usarexplosión de hielo secopara limpieza profunda no abrasiva.

✅ Aplicarlimpieza ultrasónicaPara eliminar depósitos obstinados.

✅ Usarlimpiadores de moho neutral de phPara evitar el daño químico.

2. Lubricación y protección

✅ Usargrasas de moho a alta temperaturaPara reducir el desgaste del pin del eyector.

✅ Aplicaraerosoles contra la riegaPara evitar la oxidación durante el almacenamiento.

✅ almacenar moldes enentornos climatizadosPara evitar la condensación.

3. Tecnologías de mantenimiento predictivo

✅Imagen térmicaDetecta una distribución de calor desigual en moldes.

✅Análisis de vibraciónIdentifica el desgaste en los pasadores de eyectores y los componentes en movimiento.

✅Sistemas de monitoreo basados en IoTTrack Mold Cycle Counts y Patrones de desgaste.

Al integrar el mantenimiento predictivo, los fabricantes pueden anticipar fallas en el moho y realizar reparaciones proactivas, mejorando significativamenteVida de la herramienta de molde de inyección.

¿Por qué elegir la tecnología Huazhi para sus necesidades de molde de inyección?

-

Materiales premium:Acero de alta calidad para durabilidad duradera.

-

Diseño avanzado:Precisión-ingeniería para un rendimiento óptimo.

-

Apoyo integral:Desde el diseño hasta la producción, brindamos asistencia completa.

-

Precios competitivos:Soluciones de moho rentables para diversas industrias.

Conclusión

Maximizar la vida útil de la herramienta de moho de inyección requiere una combinación de seleccionar materiales de alta calidad, optimizar el diseño de moho, mantener condiciones de procesamiento precisas y realizar mantenimiento regular. Al implementar estas estrategias, los fabricantes pueden lograr una vida útil de moho extendida, un tiempo de inactividad reducido y una mayor rentabilidad.

📞Contáctenos¡Hoy para discutir sus necesidades de moldeo por inyección!

Preguntas frecuentes

1. ¿Cómo sé cuándo mi molde de inyección necesita reemplazo?

Si nota el flash excesivo, la deformación o las inconsistencias parciales, puede ser hora de reparación o reemplazo de moho.

2. ¿Con qué frecuencia debo realizar el mantenimiento del moho?

La limpieza de rutina y la lubricación deben realizarse después de cada producción, con inspecciones exhaustivas cada 50,000 ciclos.

3. ¿Cuál es el mejor material para moldes duraderos?

El acero endurecido (H13, S136, 420 SS) proporciona la mejor durabilidad y resistencia al desgaste.

4. ¿Pueden los recubrimientos de moho mejorar la vida de la herramienta?

Sí, los recubrimientos de nitruración y PVD mejoran la dureza de la superficie del moho, reduciendo el desgaste y la corrosión.

5. ¿Cómo puedo reducir los costos de mantenimiento para mis moldes?

Usar parámetros de inyección optimizados, seleccionar el material de moldeo derecho y realizar mantenimiento preventivo puede reducir significativamente los costos a largo plazo.