Guía integral para el diseño y fabricación

Introducción:

El rápido crecimiento de China en los sectores automotrices e industriales ha puesto un enorme énfasis en el diseño de moldes de fundición a matrices, una disciplina que combina ingeniería de precisión con materiales avanzados y técnicas de fabricación. Esta guía desempaqueta los fundamentos del diseño de moldes de fundición de troqueles, explora las mejores prácticas clave de las fuentes líderes y proporciona información procesable para ingenieros y compradores. Ya sea que esté seleccionando el acero de molde, optimizar los canales de enfriamiento o planificar los horarios de mantenimiento, comprender estos principios es fundamental para lograr una alta productividad, calidad consistente y rentabilidad.

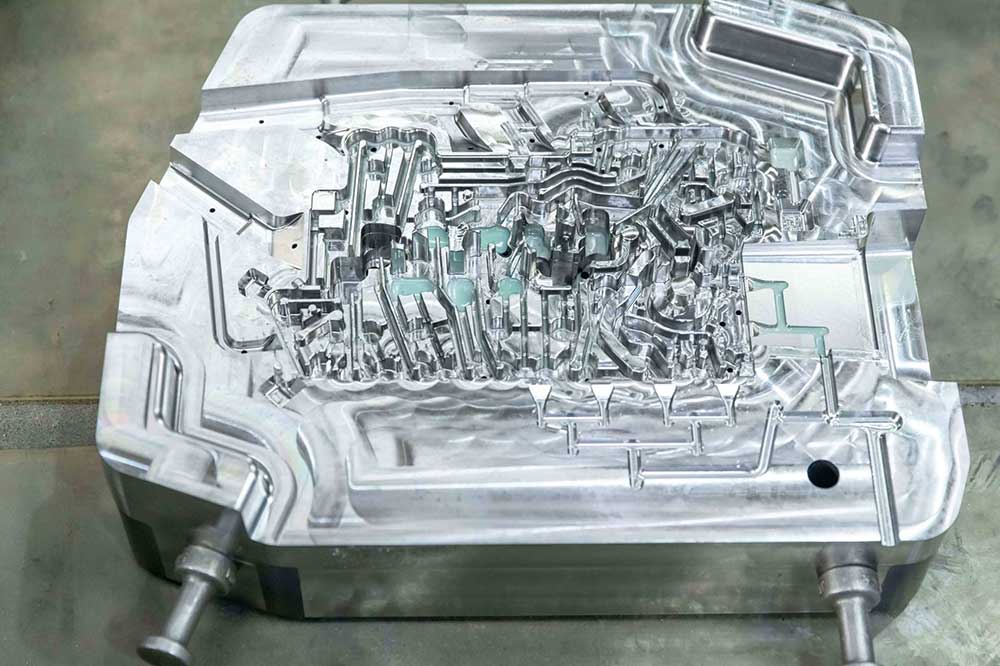

EficazDiseño de molde de fundición a muerteApunta la capacidad de producir piezas de metal complejas en masa, como bloques de motor, carcasas de transmisión y componentes estructurales, con tolerancias estrictas y excelente acabado superficial. En la fabricación de automóviles, la longevidad del moho y la repetibilidad influyen directamente en los costos de producción, la calidad de la parte y los horarios de entrega. Esta guía cubre:

-

Definición y alcance del diseño de molde de fundición

-

Expectativas de vida típicas y opciones de materiales

-

Principios de diseño (activación, enfriamiento, ventilación, expulsión)

-

Procesos de fabricación e integración de tecnología

-

Estrategias e innovaciones de mantenimiento

-

¿Por qué asociarse con Huazhi para sus proyectos de moho?

I. Qué esDiseño de molde de fundición a muerte?

Diseño de molde de fundición a muertese refiere al proceso de creación de herramientas que dan forma al metal fundido (p. Ej., Aluminio, zinc, aleaciones de magnesio) en partes precisas a través de la inyección de alta presión. Los elementos clave incluyen:

-

Diseño de la línea de separación y la cavidad del moho: Determina cómo se divide el molde y dónde se une el fundido.

-

Sistemas de activación y corredores: Canales que entregan metal fundido uniformemente a la cavidad.

-

Circuito de enfriamiento: Canales internos que regulan la temperatura del molde para ciclos más rápidos y una porosidad reducida.

-

Ventilación y expulsión: Mecanismos para evacuar los gases y eliminar la parte solidificada sin daños.

El diseño efectivo equilibra estos factores para minimizar los defectos (contracción, cierres de frío, porosidad) y optimizar el tiempo del ciclo.

II.Principios clave deDiseño de molde de fundición a muerte

Bating and Runner Design

-

Corredores calientes vs.: Los corredores calientes mantienen la temperatura del metal, reducen los desechos y mejoran el acabado superficial, mientras que los corredores fríos son más simples y menos costosos.

-

Ubicaciones de puerta optimizadas: Coloque las puertas en las secciones más gruesas para promover la solidificación direccional y evitar el atrapamiento del aire.

-

Flujo equilibrado: Asegure el relleno simétrico para evitar la duda de flujo y las líneas de soldadura.

Diseño del sistema de enfriamiento

-

Enfriamiento conforme: Técnicas avanzadas como insertos impresos en 3D permiten un enfriamiento uniforme cerca de las paredes de la cavidad, cortando tiempos del ciclo de hasta el 30%.

-

Diseño de canales: Use diámetros y diseños optimizados a través de herramientas de simulación (por ejemplo, autocast) para una temperatura consistente del molde.

Ventilación y expulsión

-

Respiraderos de precisión: Las ventilaciones estrechas al final de las líneas de relleno evitan las quemaduras de gas sin fugas de metal.

-

Pins y placas de eyector: Los pasadores colocados estratégicamente aseguran la eliminación suave de piezas; Utilice la expulsión de múltiples etapas para socios complejos.

Gestión de borradores y tolerancia

-

Ángulos de borrador: Mínimo 1–2 ° Borrador en paredes verticales para facilitar la liberación de piezas sin raspaduras.

-

Control de tolerancia: Diseñar moldes para lograr tolerancias de ± 0.1 mm para componentes automotrices críticos.

Normas relevantes:

- ISO 2768 (estándar de tolerancia general)

- DIN 7168 (tolerancias dimensionales de mecanizado)

- GB/T 1804 (estándar de tolerancia dimensional china)

Iii.Selección de materiales paraDiseño de molde de fundición a muerte

Grados de acero de molde

-

P20: Acero de molde de uso general para aleaciones no abrasivas, esperanza de vida ~ 100k-500k disparos.

-

H13: Acero de herramientas de trabajo caliente con excelente resistencia a la fatiga térmica, para 1 m+ ciclos en fundición de troquel de aluminio.

-

S136: Mold de acero inoxidable que ofrece resistencia a la corrosión para aleaciones de magnesio, esperanza de vida de 500k - 1 m+ ciclos.

Tratamientos superficiales

-

Recubrimientos de PVD: Capas de nitruro de titanio o cromo para reducir el desgaste y la fricción, extendiendo la vida útil del moho hasta en un 50%.

-

Níquel: Mejora la resistencia a la corrosión y la dureza de la superficie para moldes a largo plazo.

IV.Proceso de fabricación deDiseño de molde de fundición a muerte

-

Modelado de concepto y CAD

-

Desarrolle modelos digitales 3D con líneas de separación integradas, ubicaciones de compuerta y canales de enfriamiento.

-

-

Análisis y simulación de DFM

-

Use herramientas comoAutocastPara la simulación de flujo y solidificación, predicción de defectos y optimización de activación.

-

-

Mecanizado de moldes y EDM

-

Fresado CNC para cavidades a granel; EDM para funciones finas y núcleos.

-

-

Ensamblaje y ejecución de pruebas

-

Ensamblar mitades de molde; Realice disparos de prueba para ajustar los parámetros (presión, temperatura, pulverización).

-

-

Validación y ajuste

-

Medir muestras con CMM; Ajuste la ventilación, el tamaño de la puerta o las líneas de enfriamiento a una calidad perfecta.

-

V. Mantenimiento y longevidad enDiseño de molde de fundición a muerte

-

Inspección de rutina: Verifique si hay desgaste, erosión o corrosión cada ciclos de 10k a 50k.

-

Limpieza regular: Retire la acumulación de óxido y los escombros para mantener la ventilación y el acabado superficial.

-

Pulido programado: Revolte las cavidades anualmente o según sea necesario para retener la AR ≤1 µm.

-

Reemplazo de componentes: Cambia de pasadores de eyectores, bujes y canales antes de un desgaste excesivo.

-

Monitoreo de temperatura: Instale termopares en el molde para evitar el sobrecalentamiento y la fatiga térmica.

VI.Tipos de moldes de fundición de troquel:

Con los fundamentos de los mohos que se funden en troqueles, es esencial explorar los diversos tipos y configuraciones de moho a su disposición. Su selección, ya sea un dado de producción estándar o un molde de ingeniería personalizada, debe alinearse con sus objetivos de fabricación específicos.

La producción estándar muere

-

Moldes de una sola cavidad: Cuenta con una cavidad y sin componentes deslizantes, haciéndolos sencillos para ensamblar e ideales para carreras de bajo volumen.

-

Moldes de múltiples cavidades: Incorporar múltiples cavidades y elementos deslizantes, permitiendo la producción simultánea de varias partes, perfecta para los requisitos de alto volumen.

La elección entre moldes de una sola y multicavidad finalmente depende de la cantidad que necesita producir: los moldes de una sola cavidad se destacan en lotes pequeños, mientras que los moldes de múltiples cavidades aumentan la eficiencia cuando debe fabricar grandes cantidades en un ciclo.

Opciones de molde especializadas

-

Dies de recorte: Diseñado para eliminar el exceso de material (flash, desbordamiento y corredores) después de la fundición. Al eliminar estos restos, los troqueles de recorte simplifican la expulsión de la pieza y aseguran un componente final limpio.

-

Herramientas rápidas muere: Utilizado cuando la velocidad al mercado es primordial. Estos moldes a menudo emplean componentes de inserción hechos a través de técnicas avanzadas de prototipos rápidos (por ejemplo, deposición directa de metales, sinterización de láser selectivo), reduciendo drásticamente los tiempos de plomo de herramientas mientras se entregan partes funcionales.

Vii.Innovaciones y tendencias futuras enDiseño de molde de fundición a muerte

-

Fabricación aditiva de insertos de moho: Habilita el enfriamiento conforme y las iteraciones de diseño rápido.

-

Moldes inteligentes habilitados para IoT: Monitoreo en tiempo real de los datos de temperatura, presión y ciclo para el mantenimiento predictivo.

-

Aleaciones ecológicas y procesos de baja emisión: Desarrollo de nuevas aleaciones MG y AL que requieren presiones de inyección más bajas.

Viii.¿Por qué elegir Huazhi para tuDiseño de molde de fundición a muerteNecesidades

-

Más de 15 años de experiencia: Especializado en el diseño de molde de inyección y fundición automotriz con cero retiros críticos.

-

TS 16949 e ISO 9001 certificado: Sistemas de calidad robustos que garantizan <0.1% de tasas de defectos.

-

Soluciones de extremo a extremo: Diseño interno, creación de prototipos, mecanizado, ensamblaje y validación de prueba.

-

Entrega global: Las operaciones Lean ofrecen moldes dentro de las 6–8 semanas, enviadas en todo el mundo con soporte JIT.

-

Soporte dedicado: Gerentes de proyecto asignados, comunicación transparente y planes de mantenimiento personalizables.

Conclusión

Mastering Die Casting Molde El diseño es vital para la producción rentable de piezas automotrices de alto volumen. Al integrar la selección óptima de acero, el enfriamiento avanzado, las estrategias de activación y el mantenimiento proactivo, los fabricantes pueden lograr una calidad superior de calidad y longevidad de moho. Asociarse con un proveedor experimentado comoHuazhiAsegura que sus proyectos se beneficien de las mejores prácticas de la industria, la tecnología de vanguardia y el apoyo global confiable.

🚀¿Listo para elevar tus proyectos de moldes de fundición?

Póngase en contacto con Huazhi¡Hoy para una consulta gratuita y descubra cómo nuestros servicios integrales de diseño de moho de fundición pueden impulsar el éxito de su fabricación automotriz!

Preguntas frecuentes

P1: ¿Cuál es la esperanza de vida típica de un molde de fundición?

A1: Dependiendo del grado y el proceso de acero, la esperanza de vida varía de 100k ciclos (P20) a más de 1M ciclos (H13/S136) en condiciones optimizadas.

P2: ¿Cómo extienden los tratamientos superficiales la vida útil del molde?

A2: PVD y níquel aumentan la dureza, reducen la corrosión y la menor fricción, lo que aumenta la longevidad hasta en un 50%.

P3: ¿Puede fabricar canales de enfriamiento conformes?

A3: Sí, utilizamos la fabricación aditiva para enfriamiento conforme para homogeneizar la temperatura y reducir los tiempos del ciclo en un 20-30%.

P4: ¿Ofrecen contratos de mantenimiento de moho?

A4: Proporcionamos planes de mantenimiento a medida que incluyen inspección, limpieza, pulido y reemplazo de piezas para maximizar el tiempo de actividad del moho.