Introducción

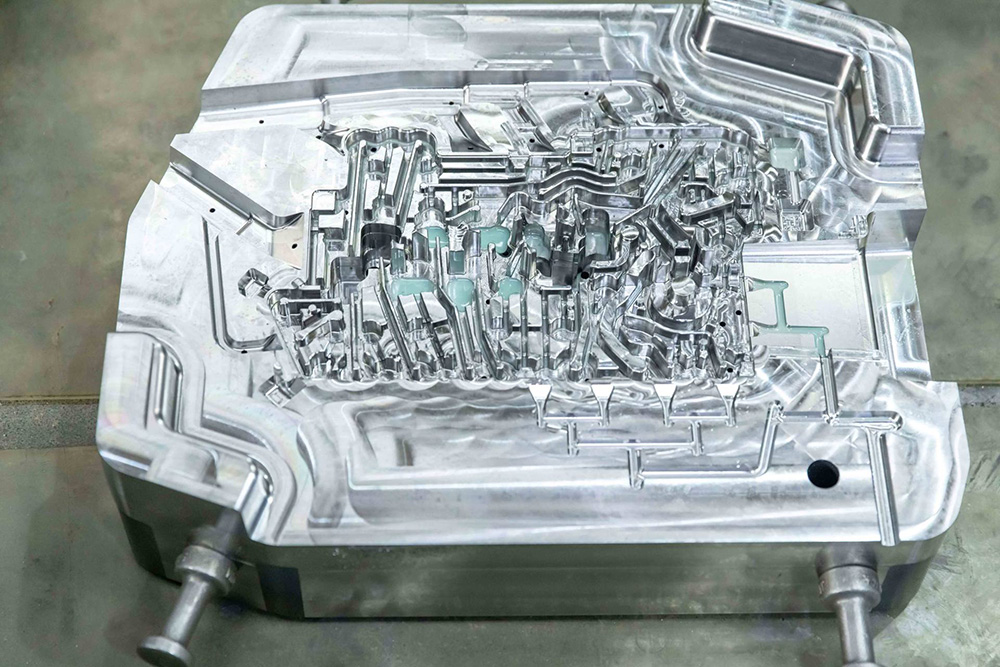

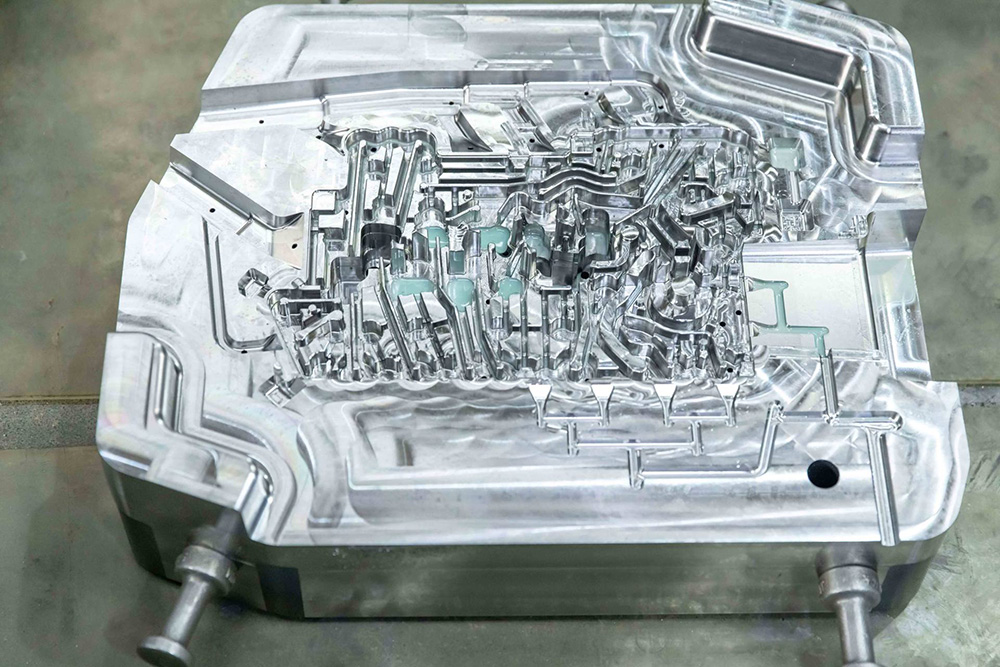

Industry 4.0 está revolucionando el panorama de fabricación integrando tecnologías inteligentes, automatización e intercambio de datos en procesos industriales. Para los fabricantes de moldes de fundición, esta transformación presenta oportunidades significativas para mejorar la precisión, la eficiencia y la productividad. Al aprovechar la industria 4.0 innovaciones, los fabricantes de moldes de fundición pueden mejorar sus procesos, reducir los costos y satisfacer las crecientes demandas de industrias como el automóvil, la aeroespacial y la electrónica. Este artículo explora cómo los fabricantes de moho de fundición se están adaptando a la industria 4.0 y cómo estos avances afectan al sector manufacturero global.

El papel evolutivo de los fabricantes de moho de fundición en la industria 4.0

Los fabricantes de moldes de fundición están adoptando la transformación digital para mejorar las capacidades de producción. Las tecnologías de la industria 4.0, como Internet de las cosas (IoT), la inteligencia artificial (IA) y los sensores inteligentes, han revolucionado el diseño, el monitoreo y el mantenimiento de moho. Al implementar sistemas inteligentes, los fabricantes de moldes de fundición pueden rastrear el rendimiento del moho en tiempo real, detectar problemas potenciales y mejorar la longevidad general del moho. Este enfoque proactivo minimiza el tiempo de inactividad, mejora la eficiencia y optimiza la utilización de recursos. A medida que la industria 4.0 continúa evolucionando, los fabricantes de moho de fundición deben adaptarse a estas nuevas tecnologías para seguir siendo competitivas en el mercado global.

Tecnologías clave impulsando la industria 4.0 en la fabricación de moho de fundición

Los dispositivos habilitados para IoT permiten a los fabricantes de moho fundido a monitorear el rendimiento del moho de forma remota, asegurando condiciones de producción óptimas. Los sensores integrados dentro de los moldes pueden proporcionar datos en tiempo real sobre la temperatura, la presión y el flujo de material. Al analizar estos datos, los fabricantes pueden predecir fallas potenciales y el mantenimiento del programa antes de que surjan problemas, reduciendo el tiempo de inactividad y minimizando los costos. La tecnología IoT también mejora la trazabilidad, mejorando el control general de calidad para los fabricantes de moldes de fundición.

2. Inteligencia artificial (IA) y aprendizaje automático

Los sistemas de IA analizan grandes volúmenes de datos de producción para identificar patrones, predecir defectos y recomendar mejoras de procesos. Los fabricantes de moldes de fundición de troqueles aprovechan la IA para optimizar el diseño de moho, mejorar la calidad del producto y reducir el desperdicio. Por ejemplo, las simulaciones impulsadas por IA pueden pronosticar el comportamiento del flujo de metal dentro de los moldes, lo que permite ajustes precisos para un rendimiento mejorado. Al utilizar las herramientas de IA, los fabricantes de moho de fundición pueden lograr una mayor precisión y consistencia en la producción de moho.

3. Automatización y robótica

La automatización ha revolucionado la fabricación de moldes de fundición al agilización de tareas repetitivas como ensamblaje de moho, recorte e inspección de calidad. Los sistemas robóticos aseguran resultados consistentes, mejoran la seguridad de los trabajadores y aumentan la velocidad de producción. Los sistemas automatizados también mejoran la precisión, lo que es fundamental para crear moldes de fundición complejos para industrias que requieren especificaciones exactas, como el automóvil y el aeroespacial.

La tecnología gemela digital crea una réplica virtual de moldes físicos, lo que permite a los fabricantes simular y analizar el rendimiento antes de que comience la producción. Al utilizar gemelos digitales, los fabricantes de moldes de fundición pueden identificar problemas potenciales, optimizar los diseños y reducir el desperdicio de materiales. La tecnología gemela digital también facilita el monitoreo remoto, lo que permite a los fabricantes hacer ajustes en tiempo real durante la producción.

Beneficios de la industria 4.0 para los fabricantes de moho de fundición

- Precisión y precisión mejoradas:Los sensores avanzados y el análisis impulsado por la IA mejoran los diseños de moho y reducen los errores.

- Eficiencia mejorada:Los sistemas automatizados racionalizan la producción, reducen la intervención manual y minimizan los residuos.

- Mantenimiento predictivo:Los dispositivos IoT permiten a los fabricantes monitorear las condiciones de moho, detectando el desgaste temprano para evitar crisis costosas.

- Toma de decisiones basada en datos:Las herramientas de la industria 4.0 proporcionan información procesable, empoderando a los fabricantes de moldes de fundición para tomar decisiones informadas que mejoren la productividad y la calidad.

- Ahorros de costos:La eficiencia del proceso mejorada y el tiempo de inactividad reducido ayudan a reducir los costos generales de producción.

Aplicaciones de la industria 4.0 en la fabricación de moho de fundición

Industria automotriz

La industria automotriz se basa en gran medida en piezas de precisión hechas a través de la fundición de troquel. Con la integración de la industria 4.0, los fabricantes de moldes de fundición pueden producir componentes livianos y duraderos con defectos mínimos. Los sistemas de monitoreo inteligente aseguran un control preciso de la temperatura durante la producción de moho, lo que resulta en piezas automotrices más fuertes y confiables.

Industria aeroespacial

Los fabricantes de moldes de fundición de troqueles juegan un papel crucial en la producción de componentes aeroespaciales complejos. La tecnología gemela digital y las simulaciones de IA permiten a los fabricantes cumplir con los estrictos estándares aeroespaciales, asegurando una mayor seguridad y rendimiento en las piezas críticas de las aeronaves.

Industria electrónica

Los fabricantes de moldes de moldes de fundición usan tecnologías inteligentes para crear moldes intrincados para cargadas electrónicas, disipadores de calor y conectores. Los sistemas automatizados aseguran la precisión en componentes pequeños y detallados, que satisfacen la alta demanda de productos electrónicos confiables.

Las mejores prácticas para los fabricantes de moho de fundición de troqueles que adoptan la industria 4.0

- Invierte en equipos inteligentes:La actualización de la maquinaria con sensores de IoT y capacidades de IA mejora el monitoreo de producción y el control de calidad.

- Capacitación de empleados:Equipar personal con el conocimiento de la industria 4.0 asegura que puedan administrar y mantener de manera efectiva los sistemas inteligentes.

- Integración de análisis de datos:La implementación de información basada en datos ayuda a los fabricantes a tomar decisiones informadas y optimizar el rendimiento.

- Mejora continua:Los fabricantes de moldes de fundición deberían adoptar la innovación, adaptándose a nuevas tecnologías para mantenerse competitivos en una industria en rápida evolución.

Conclusión

Los fabricantes de moldes de fundición de troqueles están a la vanguardia de la innovación industrial al integrar las tecnologías de la industria 4.0. Con los avances en la automatización, IoT y AI, estos fabricantes pueden lograr una mayor precisión, eficiencia y ahorros de costos. Al adoptar la Industria 4.0, los fabricantes de moldes de fundición pueden satisfacer las crecientes demandas del mercado y mantener una ventaja competitiva en el panorama de fabricación global.

Sección de preguntas frecuentes

❓¿Cómo mejora la industria 4.0 el control de calidad en la fabricación de moho de fundición?

Las tecnologías de la industria 4.0 mejoran significativamente el control de calidad al aprovechar los sistemas de inspección impulsados por la IA, los sensores habilitados para IoT y las herramientas de monitoreo automatizadas. Estas tecnologías rastrean continuamente los procesos de producción, identificando defectos en tiempo real antes de que las piezas defectuosas lleguen a la siguiente etapa. Por ejemplo, los sensores integrados en moldes de fundición pueden detectar fluctuaciones de temperatura, inconsistencias de presión o problemas de flujo de metales, lo que garantiza condiciones óptimas durante la producción. Además, los sistemas automatizados de inspección visual utilizan algoritmos de aprendizaje automático para analizar la calidad de la superficie, asegurando que los mohos cumplan con los estándares precisos. Al atrapar defectos temprano, los fabricantes reducen las tasas de desecho, minimizan el tiempo de inactividad y ofrecen productos de mayor calidad de manera consistente.

💰¿Cuáles son los beneficios de costos de adoptar la industria 4.0 para los fabricantes de moldes de fundición?

Adoptar Industry 4.0 Solutions ofrece importantes ventajas de ahorro de costos. Los sistemas de mantenimiento predictivo usan datos del sensor para detectar fallas potenciales del equipo antes de que ocurran, minimizando el tiempo de inactividad no planificado y las reparaciones costosas. El análisis de datos impulsado por IoT ayuda a los fabricantes a optimizar el uso de materiales, reduciendo el exceso de desechos en el proceso de fundición de matriz. Además, los sistemas automatizados agilizan los pasos de producción, mejorando la eficiencia operativa y reduciendo los costos de mano de obra. Al integrar las tecnologías inteligentes, los fabricantes de moldes de fundición pueden lograr ciclos de producción más rápidos, una mejor gestión de recursos y una mayor rentabilidad.

🤖¿Qué papel juega la automatización para mejorar la fabricación de moldes de fundición?

La automatización juega un papel crucial en la mejora de la precisión, la velocidad y la consistencia en la fabricación de moldes de fundición. Los brazos robóticos equipados con programación avanzada pueden realizar tareas repetitivas como vertido de metal, cierre de moho o extracción de piezas con precisión incomparable. Los sistemas automatizados también aseguran los tiempos de enfriamiento uniformes y la aplicación de presión adecuada durante el proceso de fundición, reduciendo la variabilidad y mejorando la calidad del moho. Al minimizar la intervención humana en etapas críticas, la automatización mejora la confiabilidad del producto, reduce las tasas de error y aumenta la producción de producción, lo que brinda a los fabricantes una ventaja competitiva.

📈¿Cómo mejora los análisis de datos la eficiencia de producción de moldes de fundición?

Data Analytics es un cambio de juego para los fabricantes de moldes de fundición. Al recopilar datos en tiempo real de sensores, máquinas y líneas de producción, los fabricantes pueden analizar las tendencias e identificar cuellos de botella de rendimiento. Este enfoque basado en datos permite la toma de decisiones informadas, la optimización de los tiempos del ciclo, la reducción de los períodos de la máquina inactiva y la mejora de la asignación de recursos. Por ejemplo, el análisis predictivo puede resaltar cuando un molde requiere mantenimiento, asegurando un tiempo de actividad óptimo y extender la vida útil de la herramienta. Al aprovechar las ideas de datos, los fabricantes mejoran la eficiencia operativa y logran mayores rendimientos de producción.

🌍¿Qué beneficios ambientales ofrece Industry 4.0 en la fabricación de moho de fundición?

Las tecnologías de la industria 4.0 contribuyen a prácticas de fabricación más sostenibles. Los sistemas de gestión de energía inteligente regulan el consumo de energía en la maquinaria, minimizando el desperdicio de energía. El seguimiento automatizado de materiales garantiza un uso preciso de metal, reduciendo el exceso de chatarra. Además, el control mejorado del proceso conduce a menos piezas defectuosas, reduciendo el reelaboración y el consumo de recursos. Al adoptar estas innovaciones ecológicas, los fabricantes de moldes de fundición reducen su huella de carbono mientras mantienen la eficiencia de producción.

📋¿Cuáles son los desafíos clave al adoptar la fabricación de moho de la industria de la industria 4.0?

Si bien Industry 4.0 ofrece numerosos beneficios, la integración de estas tecnologías presenta algunos desafíos. Los altos costos de inversión iniciales para sensores inteligentes, sistemas automatizados y plataformas de datos pueden disuadir a algunos fabricantes. Además, la transición a los procesos basados en datos requiere capacitación en la fuerza laboral para garantizar que los empleados puedan operar y mantener nuevas tecnologías. A pesar de estos desafíos, las ganancias a largo plazo en la eficiencia, la calidad y la reducción de costos hacen que la adopción de la industria 4.0 sea una inversión que valga la pena para los fabricantes de moldes de fundición.

At Huazhi, nos especializamos en el desarrollo de soluciones innovadoras de moldes de fundición para satisfacer sus necesidades específicas de proyectos. Nuestro experimentado equipo colabora estrechamente con usted para ofrecer diseños de moho precisos que aseguran el éxito. Con tiempos de entrega rápidos, soluciones rentables y procesos de producción eficientes, ayudamos a acelerar el lanzamiento de su producto.Contáctenos¡Hoy para discutir sus requisitos de molde de fundición!