Los beneficios del moldeo por inyección de múltiples cavidades

Introducción:

En el entorno de fabricación actual, la eficiencia, la consistencia y la rentabilidad son cruciales para el éxito. Tradicionalmente, muchas piezas de moldeo por inyección se hacen utilizando herramientas de cavidad única, donde cada núcleo de moho y cavidad produce un solo componente por disparo. Sin embargo, con el advenimiento del moldeo por inyección de múltiples cavidades de China, los fabricantes ahora pueden producir múltiples piezas simultáneamente con una sola inyección, mejorando drásticamente la capacidad de producción y reduciendo los tiempos del ciclo.

Este artículo explora los beneficios del moldeo por inyección de múltiples cavidades, que detalla cómo esta tecnología avanzada aprovecha la alta precisión y el diseño innovador para ofrecer ventajas sustanciales sobre los procesos de una sola valla. Como proveedor líder en el campo,Huazhiexperiencia en China múltiples cavidadesmoldura de inyecciónAsegura que sus productos cumplan con los más altos estándares de calidad al tiempo que alcanzan los ahorros de costos significativos y las mejoras de eficiencia.

¿Qué es el moldeo por inyección de cavidad múltiple?

1.1 Definición de moldeo por inyección de múltiples cavidades

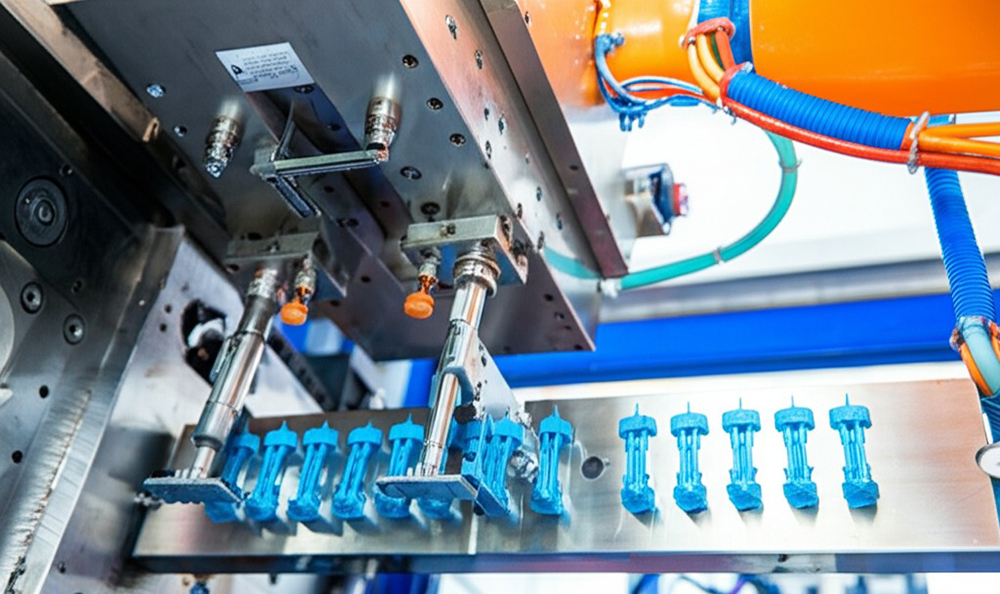

El moldeo por inyección de múltiples cavidades, a veces denominado moldeo por impresión múltiple, es un proceso en el que un solo molde contiene más de una cavidad. En lugar de producir un componente por toma de plástico fundido, los moldes de múltiples cavidades permiten la producción simultánea de varios componentes idénticos. Este enfoque es una práctica estándar en la industria de moldeo por inyección, incluso en proveedores de renombre como Huazhi.

-

Concepto clave:

• Un molde de múltiples cavidades está diseñado para producir múltiples partes en un ciclo.

• Contrasta con herramientas de una sola cavidad, que produce solo una parte por disparo.

1.2 Cómo funciona el moldeo por inyección de múltiples cavidades

En el moldeo por inyección de múltiples cavidades, el molde está diseñado con múltiples cavidades junto con corredores, puertas y damisco correspondientes para garantizar un relleno uniforme. Los factores de diseño críticos incluyen:

-

Incluso llenado:

• Asegurar que el plástico fundido se distribuya uniformemente en todas las cavidades.

• La colocación precisa de la puerta y el corredor es esencial. -

Presión consistente:

• Cada cavidad recibe la misma presión, garantizando piezas idénticas. -

Flujo de material:

• El diseño debe tener en cuenta un flujo de material más tortuoso en comparación con los moldes de una sola cavidad.

El moldeo por inyección de cavidad múltiple es un proceso sofisticado que exige una alta precisión en cada etapa, desde el diseño inicial del molde hasta la expulsión de la parte final. Los fabricantes que utilizan el moldeo por inyección de múltiples cavidades de China se benefician de la experiencia que garantiza que cada cavidad se llene de manera uniforme y consistente.

Evolución y tipos de moldes de múltiples cavidades

2.1 La evolución del moldeo de múltiples cavidades

Históricamente, el moldeo por inyección se realizó con moldes de cavidad única debido a la simplicidad del diseño. Sin embargo, a medida que crecieron la demanda de volúmenes de producción más altos, los fabricantes recurrieron a molduras de múltiples cavidades para satisfacer las necesidades del mercado. Los avances en el software de diseño y el mecanizado CNC han permitido la ingeniería precisa requerida para producir moldes de múltiples cavidades que mantengan tolerancias estrictas y acabados de alta calidad.

-

Descripción histórica:

• Los moldes tempranos eran simples y limitados en capacidad.

• Los avances tecnológicos condujeron al desarrollo de moldes de múltiples cavidades, lo que aumenta significativamente la eficiencia de producción.

2.2 Tipos de moldes de múltiples cavidades

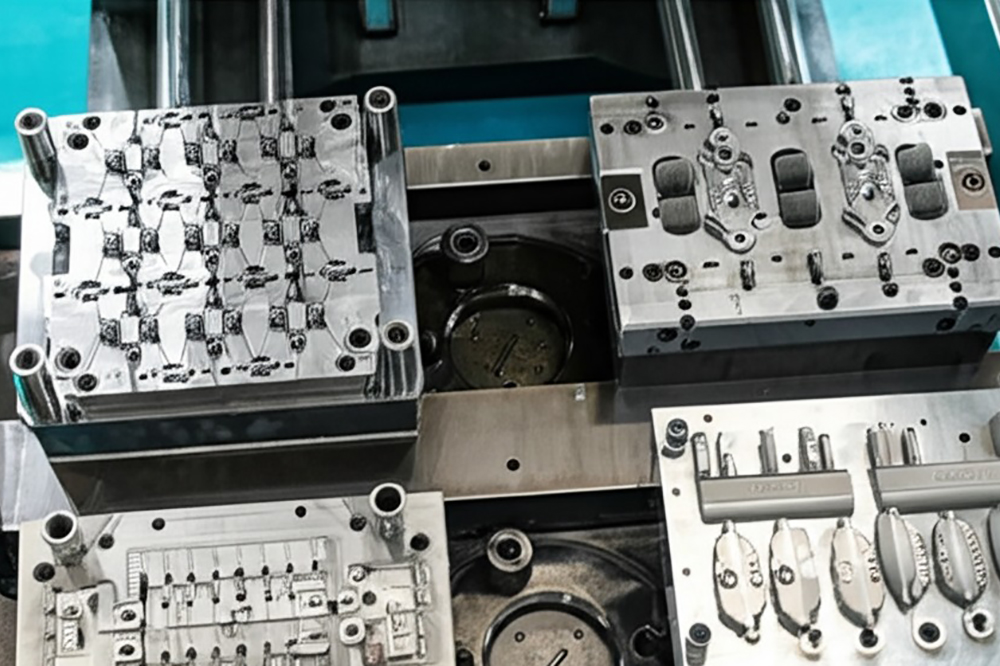

Los moldes de múltiples cavidades se pueden clasificar en dos tipos principales, cada uno que atiende a diferentes necesidades de producción:

Moldes de múltiples cavidad (o múltiples impresiones)

-

Definición:

Contienen múltiples cavidades idénticas para producir un solo componente en la producción en masa. -

Uso:

Ideal para la producción de componentes de alto volumen como tapas de botellas, piezas automotrices o electrónica de consumo. -

Consideraciones de diseño:

La simetría es clave para garantizar un llenado incluso en todas las cavidades. -

Capacidad:

Los moldes pueden contener entre 2 y 128 cavidades, dependiendo del tamaño del producto y los requisitos de producción.

Moldes familiares

-

Definición:

Contienen múltiples cavidades que producen diferentes componentes en un solo molde. -

Uso:

A menudo se usa para la producción de bajo volumen donde se requieren múltiples piezas, como los kits de modelos aficionados. -

Desafíos:

La asimetría puede dificultar el relleno uniforme, aumentando el riesgo de defectos.

En ambos casos, los moldes de múltiples cavidades requieren un diseño cuidadoso para garantizar un flujo de material óptimo y una calidad consistente en todas las piezas. Las empresas especializadas en el moldeo por inyección de múltiples cavidades de China utilizan herramientas de diseño avanzadas y mecanizado CNC de alta precisión para superar estos desafíos.

Los beneficios del moldeo por inyección de múltiples cavidades

3.1 Mayor eficiencia de producción

Una de las ventajas más significativas de la múltiples cavidadmoldura de inyecciónes el impulso dramático en la eficiencia de producción:

-

Producción simultánea:

Se forman múltiples partes con cada toma de plástico, reduciendo los tiempos de ciclo. -

Rendimiento mejorado:

Con un molde de múltiples cavidades, los fabricantes pueden producir cuatro, ocho o incluso más piezas por ciclo en comparación con un molde de una sola cavidad. -

Tiempo de enfriamiento reducido:

Si bien el diseño del molde puede tardar un poco más, el ciclo de producción general es significativamente más corto.

3.2 Ahorro de costos

El moldeo por inyección de múltiples cavidades puede conducir a reducciones de costos considerables:

-

Costos más bajos por parte:

A pesar de los mayores costos iniciales de moho, la producción en masa reduce significativamente el costo por parte. -

Tiempo de máquina reducido:

Se necesitan menos ciclos para producir el mismo número de piezas, ahorrando energía y mano de obra. -

Uso de material optimizado:

El uso más eficiente de las materias primas minimiza los desechos.

3.3 Consistencia y calidad de lotes mejoradas

La calidad consistente es primordial en la fabricación:

-

Uniformidad:

Cada parte producida en un ciclo es idéntica, lo que garantiza una excelente consistencia por lotes a lotes. -

Control de calidad:

Diseño avanzado y control de precisión en el moldeo por inyección de múltiples cavidades de China ayudan a mantener tolerancias estrictas y acabados de alta calidad. -

Acabado superficial mejorado:

El proceso puede dar como resultado cualidades de superficie estética y funcional superiores, críticas para los componentes de alto rendimiento.

3.4 Potencial para una mejor consistencia de color

Cuando la consistencia del color es crucial, el moldeo con múltiples cavidades puede ofrecer ventajas:

-

Revestimiento uniforme:

Con un relleno simultáneo, las piezas a menudo exhiben un color y acabado más consistentes. -

Parámetros de proceso optimizados:

El control preciso sobre los parámetros de inyección asegura que cada cavidad reciba la misma cantidad de material y presión.

Consideraciones de diseño para moldeo por inyección de múltiples cavidades

4.1 Elementos de diseño críticos

El diseño de un molde de múltiples cavidades requiere una atención cuidadosa a varios aspectos clave:

-

Colocación de ramitas y puerta:

La ubicación de los sprames, las puertas y los corredores debe optimizarse para garantizar una distribución uniforme de plástico fundido. -

Flujo de material:

La ruta de flujo debe diseñarse para minimizar las caídas de presión y garantizar que todas las cavidades se llenen de manera uniforme. -

Simetría de la cavidad:

Especialmente en moldes de múltiples cavidades, la simetría es fundamental para mantener una calidad consistente.

4.2 Desafíos en el diseño de múltiples cavidades

-

Aumento de la complejidad:

Más cavidades significan un diseño más complejo, que puede conducir a fases de diseño y creación de prototipos más largas. -

Potencial para el llenado desigual:

Sin un diseño adecuado, algunas cavidades pueden llenarse más rápido que otras, lo que resulta en defectos. -

Mayores costos iniciales:

Los moldes de múltiples cavidades suelen ser más caros de producir que los moldes de una sola cavidad, aunque esto se compensa con costos más bajos por parte en la producción en masa.

4.3 Herramientas y técnicas para un diseño optimizado

-

Software avanzado CAD/CAM:

Se utiliza para diseñar moldes precisos y simular el flujo de material. -

Mecanizado CNC de alta precisión:

Esencial para fabricar las geometrías complejas requeridas en moldes de múltiples cavidades. -

Prototipos iterativos:

Permite las pruebas y el refinamiento de diseños de moho para lograr un rendimiento óptimo. -

Sistemas de garantía de calidad:

El monitoreo continuo asegura que los ajustes de diseño cumplan con las tolerancias requeridas y los estándares de rendimiento.

Aplicaciones del moldeo por inyección de cavidad Chinamulti

5.1 Producción de alto volumen en la industria automotriz

Los fabricantes de automóviles a menudo requieren grandes cantidades de componentes idénticos:

-

Beneficios:

Los moldes de múltiples cavidades aumentan significativamente la eficiencia de producción para piezas como tapas de botella, piezas de acabado y pequeños componentes interiores.

5.2 Uso en la electrónica de consumo

La electrónica de consumo exige una alta precisión y consistencia:

-

Solicitud:

• El moldeo por inyección de múltiples cavidades es ideal para producir componentes pequeños e intrincados, como carcasas, conectores y botones. -

Ventaja:

Asegura que cada parte sea idéntica, lo cual es crítico para la calidad y el ensamblaje.

5.3 Componentes médicos y de defensa

En las industrias donde la precisión no es negociable, los moldes de múltiples cavidades son invaluables:

-

Dispositivos médicos:

Utilizado para producir implantes, carcasas y otros componentes con tolerancias estrictas. -

Aplicaciones de defensa:

La producción de alto volumen de piezas constantes y confiables es crucial para la fabricación de defensa.

5.4 Moldes familiares para producción de bajo volumen

Los moldes familiares son una alternativa para producir múltiples piezas distintas:

-

Definición:

A diferencia de los moldes de múltiples cavidades (que producen piezas idénticas), los moldes familiares contienen cavidades para diferentes partes. -

Solicitud:

Comúnmente utilizado en kits de modelos aficionados, donde varios componentes se moldean juntos. -

Consideraciones:

La complejidad del diseño aumenta debido a la necesidad de variados tamaños y formas de cavidad.

Beneficios del moldeo por inyección de múltiples cavidades de China

6.1 eficiencia y rendimiento mejorados

El beneficio principal del moldeo por inyección de múltiples cavidades es el aumento dramático en la eficiencia de producción:

-

Múltiples partes por ciclo:

La producción de varios componentes reduce significativamente el tiempo de ciclo. -

Proceso de enfriamiento optimizado:

Más piezas se enfrían, acortando aún más el ciclo de producción general. -

Producción en masa:

Permite la producción rápida de piezas idénticas, lo que lo hace ideal para la fabricación a gran escala.

6.2 Ahorro significativo de costos

Si bien los moldes de múltiples cavidades requieren una inversión inicial más alta, los ahorros a largo plazo son sustanciales:

-

Costo más bajo por parte:

El aumento de la eficiencia y los tiempos de ciclo reducidos disminuyen el costo total por unidad. -

Trabajo reducido y tiempo de máquina:

Se requieren menos ciclos significan menos energía y mano de obra, contribuyendo a los ahorros de costos. -

Economías de escala:

Los grandes volúmenes de producción compensan los mayores costos de moho inicial.

6.3 Consistencia y calidad mejoradas

La consistencia es crítica en la producción de alto volumen:

-

Piezas uniformes:

Cada disparo produce partes idénticas, asegurando la consistencia por lotes a lotes. -

Acabado superficial superior:

El proceso ofrece superficies suaves y consistentes que cumplen con los estrictos estándares de calidad. -

Utilización mejorada del material:

El diseño óptimo reduce los desechos y asegura que todas las cavidades se llenen de manera uniforme.

6.4 Mejor color y uniformidad de acabado

Para productos donde es importante la apariencia, ofrece moldeo con múltiples cavidades:

-

Estética consistente:

El flujo y la presión uniformes a través de las cavidades dan como resultado un color y acabado idénticos. -

Variabilidad reducida:

Crítico para aplicaciones como los bienes de consumo, donde el atractivo visual afecta directamente la comercialización.

Desafíos y consideraciones de diseño

7.1 Complejidad de diseño

Si bien el moldeo por inyección de múltiples cavidades ofrece numerosos beneficios, también presenta desafíos únicos:

-

Mayor esfuerzo de diseño:

Diseñar un molde con múltiples cavidades requiere una planificación cuidadosa y una simulación avanzada. -

Optimización de la colocación de sprue, puerta y corredor:

Asegurar un flujo de material uniforme en todas las cavidades es complejo y requiere ingeniería precisa. -

Equilibrar presión y flujo:

La distribución desigual puede conducir a defectos, por lo que la atención al detalle es crucial.

7.2 Consideraciones de producción y configuración

-

Tiempo de diseño de moho más largo:

Los moldes de múltiples cavidades tardan más en diseñar y probar, pero esto se compensa con una mayor eficiencia de producción. -

Mayores costos iniciales:

La inversión inicial es mayor; Sin embargo, está justificado por costos más bajos por parte en la producción en masa. -

Desafíos de flujo de material:

Las rutas de flujo complejas deben optimizarse para garantizar que todas las cavidades se llenen de manera uniforme y consistente.

7.3 Soluciones y mejores prácticas

-

Software de simulación avanzada:

Use herramientas CAD/CAM de última generación para simular el flujo de material y ajustar los parámetros de diseño. -

Prototipos iterativos:

La prototipos rápidos ayuda a refinar el diseño del molde para lograr un rendimiento óptimo. -

Control de calidad riguroso:

El monitoreo y las pruebas continuas aseguran que el producto final cumpla con tolerancias estrictas y estándares de calidad.

Tendencias futuras en China Moldado de inyección de múltiples cavidades

8.1 Innovaciones tecnológicas

El campo del moldeo por inyección de múltiples cavidades continúa evolucionando con la tecnología:

-

Integración con tecnologías digitales:

La automatización, el análisis de datos en tiempo real y los dispositivos IoT mejoran el control y la eficiencia del proceso. -

Recubrimiento y recubrimiento ecológico:

Las innovaciones en materiales y procesos ecológicos son cada vez más frecuentes. -

Herramientas de simulación mejoradas:

El nuevo software permite predicciones más precisas del flujo de material y la distribución de tensión en moldes de múltiples cavidades.

8.2 Tendencias de mercado e industria

-

Mayor adopción en la producción en masa:

A medida que crecen la demanda de componentes rentables de alta calidad, más industrias están recurriendo a moldeo de múltiples cavidades. -

Integración global de la cadena de suministro:

Los fabricantes de todo el mundo están aprovechando la experiencia de los principales proveedores de moldeo por inyección de múltiples cavidades de China para mantenerse competitivos. -

Mejora continua en las herramientas:

Avances enPrecisión de mecanizado CNCy el diseño de moho continúa empujando los límites de lo que es posible en el moldeo por inyección.

Aplicaciones y casos de uso de la industria

9.1 Componentes automotrices

-

Producción en masa:

Los moldes de múltiples cavidades se utilizan ampliamente para producir componentes idénticos como tapas de botellas, soportes y piezas de acabado. -

Ganancias de eficiencia:

La alta eficiencia de producción garantiza la salida rápida de la línea de ensamblaje.

9.2 Electrónica de consumo

-

Partes pequeñas y precisas:

Ideal para componentes como conectores, carcasas y botones. -

Calidad consistente:

Asegura la uniformidad en las carreras de producción de alto volumen.

9.3 dispositivos médicos

-

Componentes de alta precisión:

Se usa en dispositivos que requieren tolerancias extremadamente ajustadas y acabados de superficie impecables. -

Confiabilidad y seguridad:

La calidad de producción consistente es crítica para la seguridad del paciente.

9.4 Aplicaciones de embalaje

-

Producción de gran volumen:

Los moldes de múltiples cavidades permiten la producción en masa de componentes de envasado con una calidad consistente. -

Ahorros de costos:

Los tiempos de ciclo reducidos y el uso eficiente de materiales menores costos generales.

Conclusión

El moldeo por inyección de cavidad múltiple representa un avance significativo sobre las herramientas de una sola cavidad al aumentar drásticamente la eficiencia de producción, reducir los costos por parte y garantizar una calidad constante del producto. Cuando se implementa con la precisión y experiencia de un proveedor de primer nivel, como un especialista en moldeo por inyección de múltiples cavidades de China, este proceso ofrece ventajas incomparables para la producción en masa. Al comprender y abordar los desafíos de diseño y optimizar los parámetros de moldeo, los fabricantes pueden lograr resultados superiores en entornos de producción de alto volumen.

En resumen, los beneficios del moldeo por inyección de múltiples cavidades son claros: eficiencia mejorada, ahorro de costos, mejor calidad y capacidad de producción mejorada. La integración de este proceso con la precisión avanzada de mecanizado CNC eleva aún más el rendimiento del producto y la competitividad del mercado.

¡Contáctenos hoy!

¿Listo para aumentar su eficiencia de producción y lograr una calidad superior con moldeo por inyección de múltiples cavidades?Póngase en contacto con la tecnología Huazhi ahoraPara discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones innovadoras y rentables pueden brindarle una ventaja competitiva.

Preguntas frecuentes (preguntas frecuentes)

P1: ¿Qué es el moldeo por inyección de múltiples cavidades?

R: El moldeo por inyección de cavidad múltiple es un proceso en el que un molde contiene múltiples cavidades, lo que permite la producción simultánea de varios componentes idénticos en un ciclo de inyección. Esta técnica aumenta significativamente la eficiencia de producción y reduce el costo por parte, especialmente cuando se integra con la tecnología de moldeo por inyección de múltiples cavidades de China.

P2: ¿Cuáles son los beneficios clave del moldeo por inyección de múltiples cavidades?

R: Los beneficios principales incluyen una velocidad de producción mejorada, menor costo por parte, consistencia de lotes mejorada y, a veces, una mejor uniformidad de color. Estas ventajas provienen de la capacidad de llenar múltiples cavidades simultáneamente, reduciendo el tiempo del ciclo y el aumento del rendimiento.

P3: ¿Cómo difiere un molde de múltiples cavidades de un molde de una sola cavidad?

R: En un molde de cavidad única, cada disparo de inyección produce un componente, mientras que un molde de múltiples cavidades puede producir varios componentes idénticos simultáneamente. Esto no solo aumenta la capacidad de producción, sino que también reduce los tiempos de ciclo y los costos generales de fabricación.

P4: ¿Qué desafíos de diseño están asociados con moldes de múltiples cavidades?

R: Los desafíos incluyen garantizar un flujo de materiales uniforme, optimización de Sprue, Gate y Runner, y manejar la geometría más compleja. Se requieren un diseño y simulación cuidadosos para garantizar que cada cavidad se llene de manera uniforme, manteniendo la alta calidad.

P5: ¿Qué tipos de moldes de múltiples cavidades hay?

R: Hay principalmente dos tipos: moldes de múltiples cavidades (o múltiples impresiones), que contienen múltiples cavidades idénticas y moldes familiares, que producen diferentes componentes en un molde. Cada tipo satisface diferentes necesidades de producción y requisitos de volumen.

P6: ¿Cómo cuestan la producción de producción de moldeo por inyección de cavidades múltiples de China?

R: Aunque el costo inicial del molde es mayor, el moldeo por inyección de múltiples cavidades reduce el costo por parte al permitir la producción en masa, reducir el tiempo de la máquina y reducir los gastos de mano de obra. Con el tiempo, esto da como resultado un ahorro significativo de costos para las ejecuciones de producción de alto volumen.

P7: ¿Qué industrias se benefician más del moldeo por inyección de múltiples cavidades de China?

R: Industrias como automotriz, electrónica de consumo, dispositivos médicos y empaquetados se benefician enormemente del moldeo por inyección de múltiples cavidades debido a la necesidad de una producción de alto volumen, consistente y rentable de componentes idénticos.

P8: ¿Cómo pueden los fabricantes garantizar una calidad consistente en el moldeo por inyección de múltiples cavidades de China?

R: Se logra una calidad consistente a través del diseño preciso de moho, precisión avanzada de mecanizado CNC, control de procesos riguroso y monitoreo continuo de los parámetros de recubrimiento y acabado. Esto asegura que cada cavidad produce piezas con dimensiones idénticas y acabados superficiales.