Las opciones de material de plástico para parachoques de 5 automóviles superiores para moldeo por inyección

Introducción:

En la industria automotriz, los parachoques de automóviles son componentes esenciales que proporcionan seguridad y atractivo estético. La elección del material plástico para el parachoques de automóviles influye significativamente en el rendimiento, el peso, el costo y la durabilidad del parachoques. Seleccionar el plástico apropiado utilizado para los parachoques de automóviles garantiza una funcionalidad óptima y longevidad. Este artículo explora los 5 materiales de plástico principales que se emplean comúnmente en el moldeo por inyección de parachoques de automóviles.

La historia de los parachoques de automóviles

La primera vez que apareció un parachoques en el diseño del automóvil fue en un Ford. Según múltiples informes, el parachoques apareció por primera vez en 1930. Originalmente era un simple haz de metal en forma de U soldado en la parte delantera debajo del capó. El modelo de una camioneta de entrega de lujo producida entre 1930 y 1931 estaba equipada con este elemento estructural. El diseño del travesaño del parachoques solo ha cambiado ligeramente a lo largo de la historia.

Para el diseño y las consideraciones aerodinámicas, los parachoques de automóviles modernos se integran visualmente con el cuerpo del automóvil. Los parachoques han sido un equipo imprescindible para los vehículos desde 1970. Los parachoques de automóviles mejoran la seguridad y la comodidad al transportar pasajeros o carga. Los fabricantes de automóviles agregaron parachoques a mediados de la década de 1910, pero eran solo una barra de acero en la parte delantera y trasera.

En la década de 1920, los diseñadores de automóviles hicieron que los parachoques de automóviles fueran más elaborados y resistentes, y se volvieron cada vez más populares como piezas opcionales. Durante las siguientes décadas, los parachoques de automóviles cromados se volvieron más pesados, más elaborados y más decorativos hasta finales de la década de 1950, cuando los fabricantes de automóviles estadounidenses comenzaron a introducir nuevas tendencias de parachoques de automóviles y diseños específicos de la marca.

La década de 1960 vio la introducción de parachoques en forma de cuchilla cromada más ligera con una tira de metal pintada debajo. La construcción de varias piezas se convirtió en la norma ya que los fabricantes de automóviles incorporaron rejillas, luces e incluso sistemas de escape traseros en los parachoques. GM usó un parachoques delantero de plástico para el color del cuerpo "endura" en el Pontiac GTO de 1968, diseñado para absorber el impacto de las colisiones de baja velocidad sin una deformación duradera. En un comercial de televisión, John DeLorean atacó el parachoques con un mazo pero surgió ileso.

La barracuda de Plymouth de 1970-71 estaba equipada con parachoques flexibles delanteros y traseros. Renault instaló el Renault 5 con parachoques de plástico en 1971. Los parachoques modernos generalmente están hechos de una cubierta de plástico sobre una barra de acero, aluminio, compuesto de fibra de vidrio o barra de soporte de plástico.

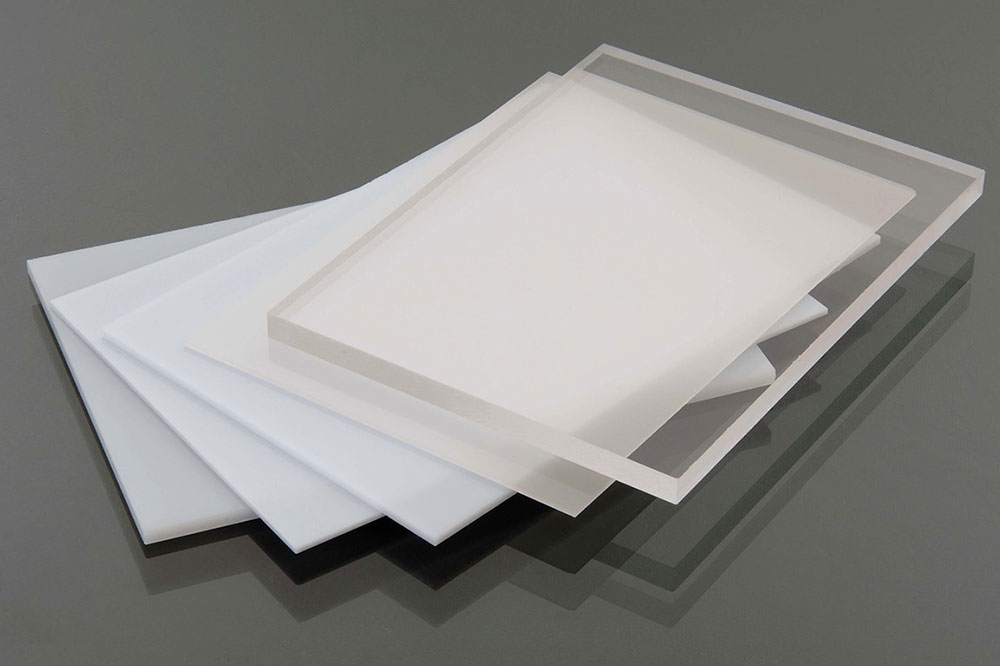

Polipropileno (PP): Liviano y rentable

El polipropileno para el material plástico para parachoques de automóviles es ampliamente favorecido debido a su equilibrio de asequibilidad y rendimiento. PP Plastic Bumper Molding ofrece varias ventajas:

-

Ligero: Reduce el peso general del vehículo, mejorando la eficiencia de combustible.

-

Rentable: Elección de material económico para la producción en masa.

-

Buena resistencia al impacto: Absorbe impactos menores de manera efectiva.

-

Resistencia química: Resistes la exposición a varios productos químicos.

Sin embargo, PP tiene limitaciones, como la menor resistencia a los rayos UV, que se pueden mitigar agregando estabilizadores. Se usa comúnmente en la economía y los vehículos comerciales.

Propiedades clave:

| Propiedad | Valor |

|---|---|

| Densidad | 0.90–0.92 g/cm³ |

| Resistencia a la tracción | 30–40 MPA |

| Fuerza de impacto (Izod con muescas) | ≥20 kJ/m² |

| Temperatura de deflexión de calor | 80–100 ° C |

Abdominales: Rígido, pintable y elegante

El plástico de parachoques ABS es conocido por su rigidez y excelente acabado superficial. El moldeo por inyección de ABS para los parachoques proporciona:

-

Alta rigidez: Mantiene la integridad estructural bajo estrés.

-

Excelente acabado superficial: Permite superficies suaves y pintables.

-

Buena estabilidad dimensional: Retiene la forma con el tiempo.

Si bien el ABS ofrece ventajas estéticas, es un poco más costosa y tiene una menor resistencia al impacto en comparación con PP. A menudo se usa en vehículos donde la apariencia es una prioridad.

Propiedades clave:

| Propiedad | Valor |

|---|---|

| Densidad | 1.04–1.06 g/cm³ |

| Resistencia a la tracción | 40–50 MPa |

| Impacto de Izod con muescas | 5–10 kJ/m² |

| Temperatura de deflexión de calor | 80–100 ° C |

PC+Mezcla ABS: ideal para diseños de parachoques premium

El moldeo de parachoques PC+ABS combina la tenacidad del policarbonato con la procesabilidad de ABS. Esta mezcla es un plástico utilizado para parachoques de alta gama debido a:

-

Resistencia al impacto mejorada: Adecuado para aplicaciones exigentes.

-

Resistencia al calor mejorada: Funciona bien a altas temperaturas.

-

Estética superior: Proporciona un acabado de alta calidad.

A pesar de su mayor costo, PC+ABS es ideal para vehículos de lujo que requieren rendimiento y apariencia.

Propiedades clave:

| Propiedad | Valor |

|---|---|

| Densidad | 1.10–1.15 g/cm³ |

| Resistencia a la tracción | 50–60 MPA |

| Fuerza de impacto | 15–25 kJ/m² |

| Temperatura de deflexión de calor | 110–130 ° C |

Policarbonato (PC): Durabilidad definitiva

El material de plástico para parachoques de automóvil de policarbonato se elige por su excepcional durabilidad. Ofertas de plástico para el parachoques de PC:

-

Resistencia de alto impacto: Resistir fuerzas significativas sin agrietarse.

-

Transparencia: Permite elementos de diseño únicos.

-

Resistencia al calor: Mantiene propiedades a temperaturas elevadas.

Los inconvenientes incluyen desafíos de mayor costo y procesamiento, lo que hace que la PC sea adecuada para aplicaciones especializadas como autos deportivos y vehículos todoterreno.

Propiedades clave:

| Propiedad | Valor |

|---|---|

| Densidad | 1.20–1.22 g/cm³ |

| Resistencia a la tracción | 60–70 MPa |

| Impacto de Izod con muescas | > 20 kJ/m² |

| Temperatura de deflexión de calor | 140–150 ° C |

Tpo/TPU: La flexibilidad cumple con la funcionalidad

El material de parachoques TPO y la TPU para el moldeo de parachoques de automóviles son elastómeros termoplásticos conocidos por su flexibilidad. Ellos proporcionan:

-

Flexibilidad: Absorbe los impactos sin deformación permanente.

-

Resistencia meteorológica: Funciona bien en diversas condiciones ambientales.

-

Ligero: Contribuye a la eficiencia general del vehículo.

Estos materiales a menudo se usan en SUV y vehículos que requieren componentes de parachoques flexibles.

Propiedades clave:

| Propiedad | Tpo | TPU |

|---|---|---|

| Densidad | 0.90–1.05 g/cm³ | 1.10–1.25 g/cm³ |

| Resistencia a la tracción | 20-30 MPA | 30–50 MPa |

| Alargamiento en el descanso | 100–500% | 200–600% |

| Rango de temperatura de servicio | –40 a 100 ° C | –30 a 80 ° C |

Cómo el material plástico impacta el diseño de moho de parachoques

La selección de material plástico para parachoques de automóviles afecta directamente el diseño del molde de parachoques. Diferentes materiales requieren consideraciones específicas:

-

Sistemas de enfriamiento: Los materiales con diferentes propiedades térmicas requieren estrategias de enfriamiento a medida.

-

Mecanismos de eyección: La flexibilidad y las tasas de contracción influyen en el diseño del eyector.

-

Requisitos de acabado superficial: La elección del material afecta la calidad de la superficie alcanzable.

La colaboración con los fabricantes de moho temprano en el proceso de diseño garantiza la compatibilidad entre las propiedades del material y el diseño de moho, lo que lleva a una producción eficiente y piezas de alta calidad.

Seleccionar el material de plástico adecuado para el proyecto de parachoques de su automóvil

Elegir el material plástico de parachoques de automóvil apropiado implica equilibrar los requisitos de rendimiento, los objetivos estéticos y las limitaciones de costos. Comprender las propiedades de cada material permite decisiones informadas que se alinean con las necesidades específicas del proyecto.

¿Por qué elegir la tecnología Huazhi para sus necesidades de moho de parachoques?

Tecnología HuazhiSe especializa en el diseño y fabricación de moldes de inyección y mohos de fundición a muerte para aplicaciones automotrices. Nuestra experiencia incluye:

-

Soluciones personalizadas: Diseños de moho a medida para cumplir con especificaciones únicas.

-

Tecnología avanzada: Utilización de equipos y procesos de última generación.

-

Seguro de calidad: Compromiso de entregar moldes de alta precisión y duraderos.

-

Consulta de expertos: Orientación profesional sobre selección de materiales y optimización del diseño.

-

Certificado ISO 9001: Gestión de calidad 2015 y cumplimiento HACCP/GMA -SAFE.

La asociación con la tecnología Huazhi garantiza la producción de moho de parachoques confiable, eficiente y de alta calidad.

Conclusión

Seleccionar el material plástico de parachoques de automóvil adecuado implica equilibrar el rendimiento, la estética, el costo y la procesabilidad. Desde PP rentable hasta PC ultracable y TPO/TPU flexible, cada material sirve aplicaciones distintas. Asóciese con Huazhi para aprovechar nuestra experiencia en materiales y capacidades de moldeo de precisión.

🚀¿Listo para optimizar su proyecto de parachoques?Contáctenos¡Hoy para una consulta y cotización gratuitas!

Preguntas frecuentes

P1: ¿Qué material de plástico para el parachoques de automóviles los costos y rendimiento mejor equilibrio?

A: PPOfrece el equilibrio más económico para aplicaciones de parachoques de bajo volumen y bajo impacto.

P2: ¿Puedo cambiar de PP a ABS sin cambiar el molde?

R: Se pueden requerir ajustes menores de moho para el tamaño de la puerta y el diseño de enfriamiento debido a diferentes tarifas de retréngete.

P3: ¿Qué aditivos mejoran la resistencia UV?

R: Los estabilizadores de luz amina obstinados (HALS) y los absorbedores UV se agravan comúnmente en PP y TPO.

P4: ¿Los plásticos flexibles comprometen la seguridad estructural?

A: TPO/TPUse usan para adornos y superposiciones, no secciones de portada de bloqueo: el núcleo rígido permanece PP o ABS.

P5: ¿Cómo obtengo una comparación de rendimiento material?

R: Póngase en contacto con Huazhi para un paquete de hoja de datos de material a medida que compara la tracción, el impacto y las propiedades térmicas.