Multi -Komponenten -Injektionsformen für komplexe Teildesigns

Injection-Formfleisch mit mehreren Komponenten verwendet spezialisierte Multi-Shot-Formmaschinen mit zwei oder mehr Injektionseinheiten, um verschiedene Materialien oder Farben in einem einzelnen Produktionszyklus zu kombinieren. In diesem Prozess werden Kunststoffe (und manchmal auch Elastomere oder Metalle) entweder gleichzeitig oder nacheinander in eine Form injiziert, wodurch ein einheitlicher, multimaterieller Teil erzeugt wird. Das Ergebnis ist eine integrierte Komponente, die die Stärken jedes Materials-beispielsweise eine starre Kunststoffbasis mit einem TPE-Overmold aus Soft-Touch-TPE-ohne separate Baugruppennutzung nutzt.

Dieser „Multi-Komponenten“ -Prozess kann komplexe Geometrien, strukturierte Oberflächen und Farbmuster in einer Aufnahme erzeugen und die Entwurfsfreiheit weit über die traditionellen einmaterialischen Formteile hinaus anbieten. Durch das Zusammenformen mehrerer Elemente eliminieren die Hersteller die Sekundärbaugruppe, rationalisieren Sie die Produktion und unterstützen hoch entwickelte Teilfunktionen, die ansonsten schwierig oder kostspielig sind.

Was ist Multi -Komponenten -Injektionsformen?

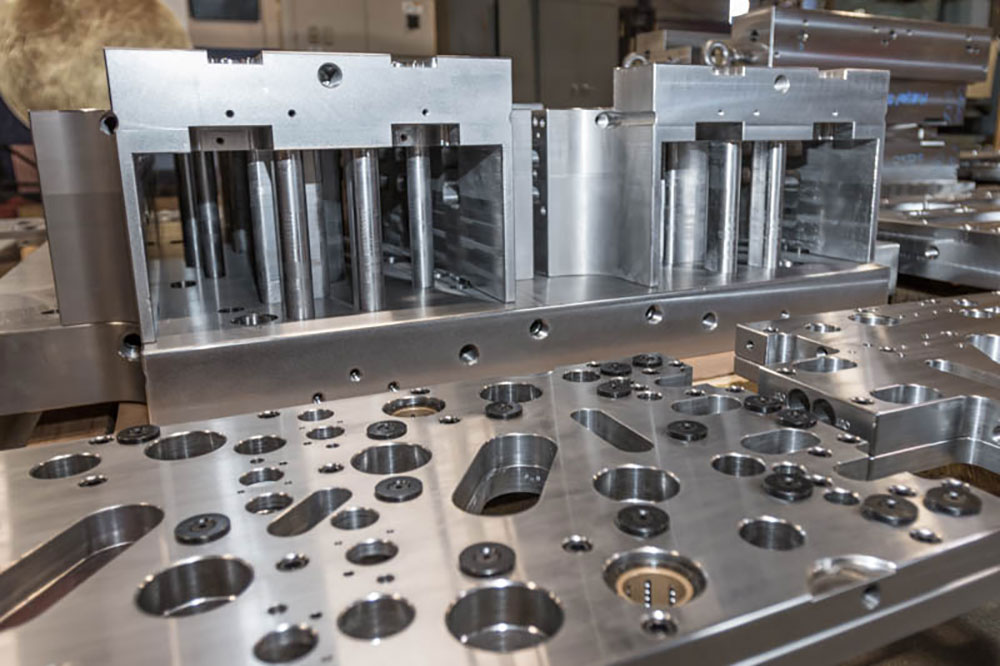

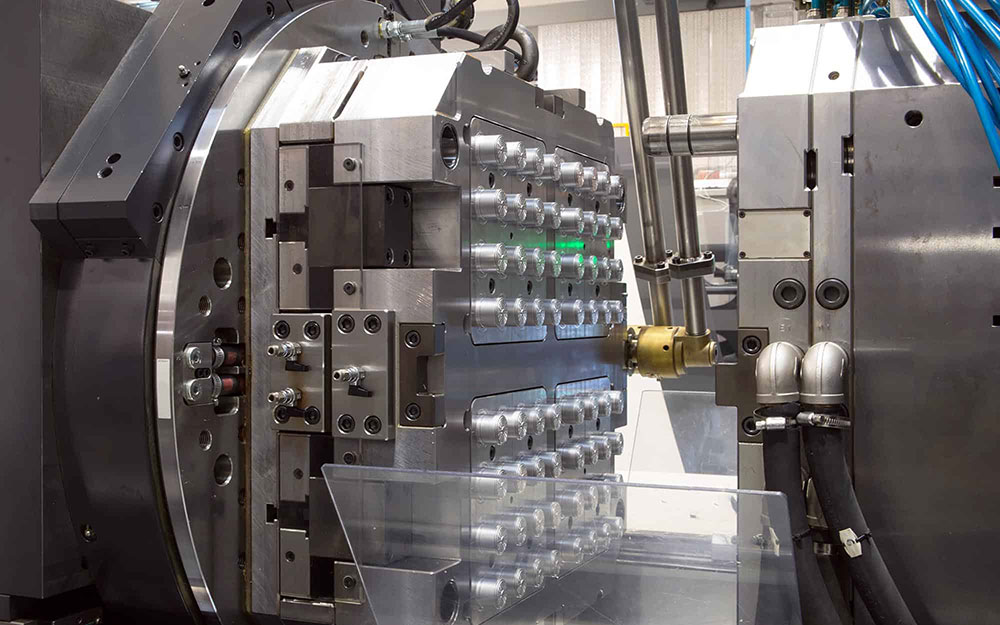

Injektionsformmulti -Komponenten -Formteile(oft als Multi-Shot-, Zwei-Schuss- oder Multi-Materials-Formteile bezeichnet) ist eine fortschrittliche Kunststoffformtechnik, die einen einzelnen Teil aus zwei oder mehr verschiedenen Polymeren oder Farben in einem Formzyklus erzeugt. Die Kernidee besteht darin, mehrere Materialien in eine Form zu injizieren-entweder gleichzeitig (Co-Injektion) oder nacheinander (Zwei-Schuss)-, damit sie sich innerhalb desselben Tools verbinden. In der Praxis kann die Maschine mehrere Fässer haben, die die Form oder eine rotierende Platte füttern, um den Teil zwischen den Schüssen neu zu positionieren.

Zum Beispiel kann das starre Kunststoffrückgrat eines Teils zuerst geformt werden, dann können weiche Elastomerabschnitte (wie Dichtungen oder Griffe) in eine zweite Aufnahme injiziert werden, ohne das Teil auf eine andere Maschine zu bewegen. Dieser Vorgang ist vollständig automatisiert und wiederholbar, was ihn ideal für hochvolumige Läufe macht. Seit der Materialsbindung in Form ist die endgültige multimaterialische Komponente ohne zusätzliche Baugruppe einsatzbereit.

Vorteile von Multi -Komponenten -Injektionsformungen für komplexe Konstruktionen

Das Multi-Komponenten-Injektionsformwerk bietet zahlreiche Vorteile, insbesondere für komplexe Teildesigns und Hochleistungskomponenten. Diese Vorteile stimmen gut mit den Beschaffungs- und Fertigungszielen überein und senken die Kosten und Produktionsschritte und verbessern gleichzeitig die Produktqualität. Die wichtigsten Vorteile sind:

Designflexibilität und Teilkomplexität

Eine der Primärstärken des Injektionsformens von Multi -Komponenten ist die Entwurfsfreiheit. Durch das Kombinieren von Materialien in einem einzigen Teil können Ingenieure mehrere Funktionen und Merkmale in eine Komponente integrieren. Zum Beispiel können ergonomische Griffe, eingebaute Dichtungen oder Schnappscharniere direkt in einen Teil geformt werden. Wie Simtec erklärt, ermöglicht die Verwendung mehrerer Materialien „eine stärkere Designflexibilität, um komplexe Teildesigns, wünschenswerte Produktmerkmale und verbesserte Produktleistung zu erreichen“. Im Gegensatz zu Einzelmaterialteilen können Multi-Komponenten-geformte Teile unterschiedliche Farben, Texturen oder Härte in verschiedenen Bereichen anzeigen.

Ein Automobilknopf hat möglicherweise einen harten Plastikkern mit einem Außenring mit weichem Touch, oder ein Elektronikgehäuse kann einen starren Rahmen mit einem gummierten Griff haben. Das Ergebnis ist eine einteilige Baugruppe, die visuell und funktionell mehrere Materialien kombiniert. Kurz gesagt, Multi -Komponenten -Injektionsleisten entsperren maximale Designfreiheit - Designer sind nicht mehr auf die Eigenschaften eines Materials beschränkt. Laut Branchenquellen schafft dieser Prozess „hochwertige mehrfarbige Designs“ und „komplexe geformte Teile, die zwei oder mehr Komponenten umfassen“, was die Einführung in Bereichen, die sowohl Ästhetik als auch Funktion erfordern, vorantreiben.

Materialintegration und funktionale Vielseitigkeit

Multi -Komponenten -Injektionsformen zeichnen sich bei der Materialintegration aus. Hersteller können die wünschenswerten Merkmale jedes verwendeten Materials nutzen und sie zu einem Teil kombinieren. Beispielsweise kann die Starrheit und dimensionale Stabilität eines Thermoplastiks mit den Flexibilität oder Dichtungseigenschaften eines Elastomers innerhalb einer Komponente kombiniert werden. Dies ermöglicht Teile, die harte Kunststoffstützen sowie weiche, packende Overmolds oder Versiegelungslippenmerkmale enthalten. Wie Simtec feststellt, „kann die Steifheit eines Thermoplastiks oder Gewichts einer Metallmasse [[kann] mit der Flexibilität, der Versiegelung oder empfindlichen Merkmalen eines LSR (flüssiges Silikonkautschuk) kombiniert werden“.

In der Praxis bedeutet dies, dass ein einzelner Teil Bereiche mit unterschiedlicher Härte, Elastizität oder thermischer Resistenz haben kann. Das Multi-Komponenten-Formteilen ermöglicht auch mehrfarbige Teile ohne Malerei oder Dekorationsschritte-die Maschine kann unterschiedlich farbige Harze an präzisen Stellen injizieren, wodurch komplizierte Farbmuster oder Logos in Form ergeben werden. Insgesamt hilft diese Vielseitigkeit den Ingenieuren, die Produkteigenschaften genau auf die Anwendung zu montieren.

Beispielsweise kann ein Verbraucher -Werkzeuggriff einen haltbaren Kunststoffkern mit einem weichen TPE -Griff haben, oder ein Anschluss an medizinischer Geräte kann einen harten Körper mit einer integrierten Siliziumdichtung haben. Die starke intermaterielle Bindung, die in der Form erzielt wird, übersteigt häufig das, was mit Klebstoffen oder mechanischer Montage geschehen kann, wodurch der endgültige Teil der Haltbarkeit verbessert wird.

Reduzierte Montage und schnellere Produktion

Durch die Herstellung eines vollständig integrierten Teils in einen Formzyklus eliminiert Multi -Komponenten -Injektionsformmaterial die Notwendigkeit einer sekundären Montage. Herkömmliche Multimaterialprodukte erfordern häufig separate Formteile jeder Komponente und dann arbeitsintensive Bindung (Ultraschallschweißen, Klebstoffe, Presseanpassung usw.). Bei Multi -Komponenten -Form wird jedes funktionale Element an Ort und Stelle erstellt, wodurch diese Schritte gespeichert werden.

Dies liefert erhebliche Zeiteinsparungen und rationalisiert den Herstellungsprozess. Laut Branchen -Fallstudien führt die Integration mehrerer Elemente in eine Form zu „erheblichen Einsparungen… in den Produktionskosten für zusätzliche Montage oder andere sekundäre Betriebsgeräte, Arbeitskosten für manuelle Betriebsabläufe und Materialhandhabung und Zeiteinsparungen“. Mit anderen Worten, die Hersteller reduzieren die Arbeit und den Overhead dramatisch, indem sie das, was früher mehrere Workstations in eine einzelne automatisierte Zelle waren, verwandelte.

In der Praxis bedeutet dies niedrigere Zykluszeiten und eine schnellere Zeit. Multi-Shot-Prozesse sparen auch Platz und reduzieren Maschinenaufbindungen-eine einzelne Multi-Shot-Maschine tritt mehreren Standardeinspritzdrucke ein. Das Ergebnis ist eine effizientere Lieferkette: Weniger Teile, um zu bestellen, weniger Lieferanten zu verwalten und weniger Risikopunkte. Wie in der Branchenforschung hervorhebt, erfordert das Multikomponentenforming „weniger Produktionsschritte und einen saubereren, glatteren Materialübergang“, der „einen effizienteren Herstellungsprozess mit„ optimierte “Lieferketten und„ verbesserte Qualität “bietet.

Kosteneinsparung und Produktionseffizienz

Im Gegensatz zu einigen Erwartungen kann das Multi-Komponenten-Injektionsformen für komplexe Teile sehr kostengünstig sein. Durch die Kombination von Prozessen senkt es die Gesamtproduktionskosten im Vergleich zu separaten Teilen und Zusammenstellen. Das Werkzeug für Mehrkomponentenformen ist im Voraus komplexer (und damit teurer), aber die Kosten pro Stück, da nur ein Maschinenzyklus pro Teil benötigt wird. Marktstudien und Branchenexperten bestätigen, dass mehrkomponente Formteile eine geringere Gesamtproduktionskosten ergeben. Die Wikipedia für Multi-Materials-Einspritzung stellt fest, dass einige wichtige Merkmale dieser Technologie „niedrigere Kosten“ und „erhebliche Verringerung der Montagevorgänge“ sind.

Ebenso weist Simtec darauf hin, dass ein einzelner integrierter Zyklus zusätzliche Geräte und Arbeitskräfte für die Montage beseitigt, was zu schwerwiegenden Kosten- und Zeiteinsparungen führt. Eine weitere Überlegung ist, dass Multi -Shot -Maschinen häufig eine einzelne Schimmelpilzbasis mit mehreren Hohlräumen oder fortschrittlichen Techniken (wie Würfelformen) verwenden, um eine höhere Leistung pro Maschine zu ermöglichen. Beispielsweise kann die Cube -Formtechnologie von Arburg die Anzahl der Teile pro Zyklus verdoppeln und die Leistung effektiv erhöhen, ohne die Formgröße zu verdoppeln.

In Kombination mit verkürzten Zykluszeiten bedeuten diese Effizienzen mehr Teile pro Stunde und eine bessere Nutzung von Kapitalausrüstung. Beschaffungsteams wissen zu schätzen, dass eine verbesserte Effizienz 10–20% Rabatt auf die Gesamtproduktionskosten erfüllen kann. Zusammenfassend zahlen sich die erweiterten Werkzeuge und Maschinen, sobald sie über hohe Volumina abgeschrieben wurden, durch die Anzahl der Kosten und die Bestandsanforderungen.

Verbesserte Qualität und Haltbarkeit

Das Multi-Komponenten-Injektionsforming liefert häufig Teile von höherer Qualität als Ansammlungen von getrennten Teilen. Da die Materialien an Ort und Stelle geformt sind, ist die Grenzfläche zwischen Materialien sauber und nahtlos gebunden. Es gibt keine Befestigungselemente oder Klebstoffe, die sich lösen könnten, und das Risiko einer Teilfehlausrichtung wird beseitigt.

Der Vorgang ist vollständig kontrolliert und wiederholbar, um sicherzustellen, dass jeder Teil den engen Spezifikationen erfüllt. Skaza merkt an, dass Multi-Materials-Formteile „genau und vollständig kontrollierbar“ ist und „die gleichen hervorragenden Ergebnisse pro einzelner Zeit“ ermöglicht. In der Wikipedia für Multi-Materials-Formteile werden auch „Produkte mit höherer Qualität“ als zentraler Vorteil aufgeführt. Dies bedeutet ein besseres kosmetisches Finish (weniger Defekte) und eine bessere funktionale Leistung.

Beispielsweise werden überlastete Dichtungen und Griffe auf molekularem Niveau an das Substrat gebunden, wodurch Probleme wie Delaminierung oder Lecks verhindern, die bei Versiegelungen nach der Assembly auftreten können. Teile können mit engeren Toleranzen und weniger Variationen hergestellt werden, da weniger Handhabungsschritte vorhanden sind. Die Kombination optimierter Materialien kann außerdem die Gesamtleistung verbessern. Wenn Sie beispielsweise einen starren Rahmen in einen weichen Tasse einbetten, bietet es eine strukturelle Unterstützung und Resilienz in einer Einstellung.

Mehrkomponent-Formteile verbessert auch die Produktzuverlässigkeit durch minimierte minimierte Eingriffe. Weniger manuelle Schritte bedeuten weniger Chancen für Fehler oder Kontaminationen. Alle diese Faktoren führen zu langlebigen, konsistenten Teilen, die hohen Standards für sicherheitskritische oder leistungskritische Anwendungen entsprechen.

Anwendungen von Multi -Komponenten -Injektionsleisten

Injektionsformungen mit mehreren Komponenten werden in Branchen weit verbreitet, in denen komplexe Kunststoffteile mit leistungsstarker Leistung benötigt werden. Hauptanträge umfassen:

-

Automobilkomponenten:Komplexe Innen- und Außenteile verwenden häufig Zwei-Schuss-Formteile. Beispiele sind Soft-Touch-Armaturenbretttafeln, mehrfarbige Trimmbücher, integrierte Dichtungen für Flüssigkeitssysteme und überladende Griffe an Schaltknöpfen oder Griffen. Die Automobilindustrie schätzt mehrkomponente Teile für ihre Ästhetik und Funktionalität.

-

Unterhaltungselektronik und Geräte:Produkte wie Küchengeräte, Elektrowerkzeuge und Elektronikgehäuse verwenden häufig eine materielle Einspritzung. Ein Konsumgüterprodukt hat möglicherweise einen starren Kunststoffkörper mit gummierten Knöpfen oder während des Formteils integrierten Griffe. Multi-Shot-Formstücke werden auch für mehrfarbige oder durchscheinende visuelle Effekte auf Geräte verwendet.

-

Medizinprodukte:Viele medizinische Produkte kombinieren starre und weiche Materialien (z. B. einen harten Spritzenfass mit einer weichen Gummi -Kolbenspitze). Multi-Shot-Formteile ermöglicht diese in einem Stück, sodass sterile, leckfreie Dichtungen und ergonomische Schnittstellen gewährleistet sind. Medizinische Anschlüsse und chirurgische Instrumententeile nutzen häufig 2K -Formteile für biokompatible Materialien und enge Toleranzen. Die Präzision und Sauberkeit der Technologie machen es ideal für diesen Sektor.

-

Industrie- und Elektrowerkzeuge:Ergonomische Werkzeuggriffe, Hebel und Gehäuse verwenden überbezogene Griffe und Dichtungen. Beispielsweise kann ein Elektrowerkzeuggriff mit einer harten plastischen inneren Struktur und einem weichen Overporf ausgestattet werden, wodurch die Montage separater Griffplatten beseitigt werden. In ähnlicher Weise können Dichtungen und flexible Verbindungen in industriellen Komponenten eingesetzt werden.

-

Konsumgüterprodukte und Verpackungen:Kleinere Güter wie Zahnbürsten, Rasierer, Behälter und Verpackungen verwenden häufig mehrkomponente Formteile, um Farbbänder, weiche Fingergriffe oder mehrmaterialische Deckel hinzuzufügen. In der Verpackungsbranche werden mehrschichtige Teile wie Spouts und Kappen mit fortschrittlichen Multi-Shot-Formen sowohl für die Funktionalität als auch für das Branding hergestellt.

Diese Beispiele zeigen, dass jede Anwendung, die mehrere Materialien, Farben oder integrierte Funktionen benötigt, davon profitieren kann. Branchenanalysen beachten, dass das Multikomponentenforming überall dort „übernommen“ wird, wo die Produktkomplexität und -qualität Prioritäten sind, von Automobil- und Elektronik bis hin zu Verbraucher- und medizinischen Sektoren. In vielen Fällen werden anstelle separater Baugruppen mehrkomponente Teile verwendet, wodurch die Leistung verbessert wird und gleichzeitig die Komplexität der Lieferkette verringert wird.

Warum Wählen Sie Huazhi für Multi -Komponenten -Injektionsleisten

Huazhi -FormBietet umfassende Fachwissen und Dienstleistungen, um qualitativ hochwertige Multi-Komponenten-Injektionsformlösungen für komplexe Teilkonstruktionen zu erbringen. Unsere Stärken umfassen:

-

Umfangreiche Branchenerfahrung:In mehr als 20 Jahren Injektionsform- und Kunststoff -Fachkenntnis (einschließlich mehr als 15 Jahren im Automobilform) verstehen wir die anspruchsvollen Anforderungen.

-

Erweiterte Zertifizierungen und Qualität:Wir halten IATF16949, ISO9001 und ISO45001 Zertifizierungen und behalten ein strenges Qualitätsmanagementsystem bei, um eine konsequente Präzision zu gewährleisten. Unsere Einrichtungen haben einen nachgewiesenen Null-Recall-Rekord für sicherheitskritische Teile.

-

Full-Service-Fähigkeit:Huazhi bietet eine One-Stop-Lösung-von der Analyse des Konzepts und der DFM (Design-for-Manufacturing) bis hin zu Schimmelpilzdesign, Werkzeug-, Injektionsform- und Sekundäroperationen. Unsere kostenlosen DFM-Konsultationen helfen dabei, Ihr Design für komplexe Multimaterialformen zu optimieren. Bei Bedarf können wir auch Baugruppen und Verpackungen bewältigen und Ihre Lieferkette erheblich vereinfachen.

-

Schnelle Turnaround:Wir liefern schnelles Prototyping und Werkzeug. Unsere Schimmelpilzherstellung kann innerhalb von Wochen (nur 3 Wochen für die Konstruktion von Schimmelpilzen) beginnen, sodass Sie Teile schnell testen können. Schnelle Zyklen in der Formbühne führen zu schnelleren Produkteinführungen.

-

Erfahrenes Team- und Projektmanagement:Ein erfahrenes Team von mehr als 180 Ingenieuren und Projektmanagern führt jedes Projekt. Wir weisen dedizierte PMS zu, um eine reibungslose Kommunikation, pünktliche Ausführung und Transparenz während des gesamten Prozesses zu gewährleisten.

-

Kosteneinsparungen:Durch die Optimierung von Design und Produktion helfen wir Kunden, bis zu 20% der Gesamtkosten zu sparen. Die Integration von Dienstleistungen unter einem Dach und das Anbieten wettbewerbsfähiger Preise verringert Ihre Investition weiter.

-

Flexible Produktion:Huazhi kann jedes Volumen aufnehmen. Wir können Prototypproben aus einem einzelnen Stück (kein MOQ für Proben) produzieren und bis zur vollständigen Produktion skalieren. Wir bieten auch Multi-Shot- und Overmolding-Funktionen (einschließlich 2K-Injektion und Overmold-Linien), um komplexe Farb- und Materialkombinationen zu unterstützen.

Die Auswahl von Huazhi bedeutet eine Partnerschaft mit einem Schimmelpilzhersteller, der die Herausforderungen und Lösungen der Vielkomponentenform zutiefst versteht. Wir haben erfolgreich komplexe Multimaterial-Schimmelpilzlösungen für Automobil-, Haushaltsgeräte, medizinische und andere Sektoren geliefert. Unsere Wettbewerbszeiten, strenge Qualitätskontrollen und technische Unterstützung machen uns gut geeignet, um Ihre komplexen Teildesigns zuverlässig und günstig auszuführen.

Abschluss

Zusammenfassend lässt sich sagen, dass das Multi -Komponenten -Injektionsformtieren leistungsstarke Vorteile für komplexe Teilkonstruktionen durch Verschmelzung mehrerer Materialien in eine integrierte Komponente entsperren. Diese Technologie bietet unübertroffene Designflexibilität, Kosten- und Montageeinsparungen sowie verbesserte Produktqualität - alle wichtigen Faktoren für Beschaffungsteams und Hersteller. Indem Sie Huazhi als Ihren Partner auswählen, erhalten Sie über zwei Jahrzehnte an Form von Fachkenntnissen, umfassende Unterstützung durch die Entwurf durch Lieferung und nachgewiesene Funktionen bei der Mehrfach-Shot-Injektion. Wir helfen Ihnen dabei, komplizierte und leistungsstarke Produkte schneller und wirtschaftlicher zu erkennen.

Bereit, Multi -Komponenten -Injektionsformen für Ihr nächstes Projekt zu nutzen?Wenden Sie sich noch heute an Huazhium Ihre komplexen Teilanforderungen zu besprechen. Unser Team wird mit Ihnen zusammenarbeiten, um Ihr Design zu optimieren, fortschrittliche Formen aufzubauen und qualitativ hochwertige Multimaterialteile zu liefern, die Ihren Spezifikationen und Ihrem Budget entsprechen. Lassen Sie Huazhis Fachwissen Ihre Fertigung rationalisieren und Ihre ehrgeizigsten Designs zum Leben erwecken.

FAQs: Multi -Komponenten -Injektionsform

F: Was ist Multi -Komponenten -Injektionsformen und wie funktioniert es?

A: Multi-Komponenten-Injektionsleisten (auch als Multi-Shot- oder Zwei-Schuss-Formteile bezeichnet) ist ein Prozess, bei dem zwei oder mehr verschiedene Materialien in eine Form injiziert werden, um einen einzelnen Teil zu bilden. Ein Material wird zuerst geformt, dann werden zusätzliche Materialien innerhalb desselben Zyklus in denselben Teil injiziert.

Das Ergebnis ist eine vollständig integrierte Komponente, die mehrere Materialien oder Farben kombiniert. Dies eliminiert separate Baugruppen, da beispielsweise eine harte Plastikbasis und eine weiche Elastomerdichtung oder Griff in Form miteinander verbunden sind.

F: Was sind die Hauptvorteile der Verwendung von Multi -Komponenten -Injektionsformungen für komplexe Teile?

A: Zu den Hauptvorteilen zählen eine größere Designflexibilität (komplexe Formen, Farben und Texturen in einem Teil), integrierte Funktionalität (z. B. kombinieren Sie starre und weiche Bereiche) und reduzierte Teilzahl. Außerdem spart es Kosten und Zeit, indem es die Baugruppenschritte beseitigt, die Produktqualität durch stärkere Bindungen und strengere Toleranzen verbessert und die Vorderzeiten der Produktion beschleunigt, da der Teil aus der Fertigstellung der Form kommt. Insgesamt können Sie effizienter höherwertige Teile erstellen.

F: Welche Materialien können in Multi -Komponenten -Injektionsformungen verwendet werden?

A: Eine breite Palette von Polymeren kann kombiniert werden, einschließlich unterschiedlicher Thermoplastik (z. B. ABS, PC, PP) und thermoplastische Elastomere (TPE). Zwei häufige Szenarien sind: ein starrer Kunststoff (wie PC/ABS) in Kombination mit einem weicheren Elastomer (wie TPE oder LSR) für Soft-Touch-Griffe oder Dichtungen oder zwei Kunststoffe verschiedener Farben oder Eigenschaften.

In einigen Fällen werden sogar Metalleinsätze oder Füllstoffmaterialien vor der Injektion in die Form gegeben. Huazhis Linien unterstützen viele Kombinationen-beispielsweise verarbeiten unsere Zwei-Schuss-Maschinen PC/ABS + TPE Overmolds. Der Schlüssel ist die Materialkompatibilität; Wir helfen dabei, Materialien auszuwählen, die sich für die beste Adhäsion und Leistung gut verbinden.

F: Was sind typische Vorlaufzeiten und -kosten für das Multi -Komponenten -Injektionsformen?

A: Die Vorlaufzeiten hängen von der Entwurfskomplexität und der Bestellgröße ab. Im Allgemeinen dauern die Schimmelpilzdesign und die Herstellung aufgrund der zusätzlichen Komplexität länger als bei Einzelmaterialformen. Huazhi kann in wenigen Wochen häufig Prototypteile liefern und Schimmelpilze in ungefähr 4 bis 6 Wochen vervollständigen. Die Produktionszykluszeiten pro Teil sind aufgrund mehrerer Injektionen möglicherweise etwas länger als Single-Shot. Dies wird jedoch durch Beseitigung der zusätzlichen Baugruppe ausgeglichen.

Die Vorabkosten (Werkzeug- und Maschinenzeit) sind höher, da die Multi-Shot-Form komplexer ist. Diese werden jedoch durch nachgelagerte Einsparungen ausgeglichen - weniger Montagearbeit, weniger Maschinen und einen höheren Durchsatz. In der Praxis sehen Kunden häufig eine Gesamtkostenreduzierung im Vergleich zum Herstellen und Zusammenstellen separater Teile. Huazhis wettbewerbsfähige Preisgestaltung und Erfahrung tragen auch dazu bei, die Gesamtprojektkosten niedrig zu halten.

F: Ist Multi -Komponenten -Injektionsformteile für kleine Produktionsläufe oder nur hohe Volumina geeignet?

A: Es kann für mittlere bis hohe Volumina verwendet werden, bei denen sich die Amortisation des Werkzeugs lohnt. Die hoch entwickelten Formen bedeuten eine höhere anfängliche Investition, sodass sehr kleine Läufe dies möglicherweise nicht rechtfertigen. Für Produkte, die eine anhaltende Nachfrage haben, ist jedoch das Multikomponentenformung selbst bei moderaten Volumina vorteilhaft, da die Kosten und die Montageeinsparungen schnell eingehen.

Huazhi ist flexibel-wir können kleine Multi-Komponenten-Formen für Proof-of-Concept- und Prototyp-Phasen bauen und mit niedrigen Mengen mit niedrigen Mengen beginnen (sogar eine einzelne Prototyp-Probe, da wir kein MOQ für Proben haben). Die größten Kostenvorteile sind jedoch bei größeren Läufen, bei denen unser integrierter Prozess die Arbeit und die Versammlung dramatisch senkt.

F: Wie verbessert sich Multi -Komponenten -Injektionsformen die Teilqualität?

A: Da Materialien in der Form binden, haben Multi -Komponenten -Teile nahtlose Schnittstellen ohne Baugruppenlücken oder Klebstoffe. Dies führt zu stärkeren intermaterialischen Bindungen und genaueren Ausrichtungen. Der vollständig automatisierte Prozess sorgt dafür, dass eine konsistente Materialsplatzierung und die Verringerung des menschlichen Fehlers reduziert wird.

Gemäß den Quellen ist das Multi-Materials-Injektionsformen „genau und vollständig kontrollierbar“, was den jeweiligen Zyklus identische Ergebnisse ermöglicht. Durch die Integration von Dichtungen wie Dichtungen in Art und Weise werden Leck- oder Verschiebungsprobleme von manuell zusammengebauten Dichtungen vermieden. Insgesamt sind Teile langlebiger und gleichlebiger.

F: Wie wähle ich einen Lieferanten für Multi -Komponenten -Injektionsleisten aus?

A: Suchen Sie nach einem erfahrenen Partner, der spezielle Multi-Shot-Formmaschinen und eine Erfolgsbilanz in komplexen Projekten hat. Wichtige Faktoren sind Werkzeugkapazitäten (Multi-Shot-Formen sind komplex), materielles Fachwissen, Qualitätssysteme und Unterstützungsdienste. Beispielsweise bietet Huazhi eine kostenlose DFM -Analyse und ein technisches Team an, um Ihren Teil für das Formen zu optimieren. Wir haben fortgeschrittene Geräte (einschließlich Plattentier- und Würfelformen) und dedizierte Zwei-Schuss-Formlinien.

Qualitätszertifizierungen wie IATF16949/ISO9001 (die wir haben) zeigen starke Prozesse an. Berücksichtigen Sie auch Kapazität und Reaktionsfähigkeit-Huazhi kümmert sich um alle Formenherstellung und verfügt über Projektmanager, um Zeitpläne auf dem Laufenden zu halten. Überprüfen Sie schließlich Fallstudien oder fragen Sie nach Prototypen - ein fähiger Lieferant gibt technisches Feedback und Beispielläufe, um sicherzustellen, dass Ihr Teil erfolgreich ist.