15 häufigste inspritzgeformte Kunststoffmaterialien: Eine Anleitung zur chemischen Resistenz und Haltbarkeit

Einführung

Injektionsformteile sind zu einem Standard-Herstellungsprozess für die Herstellung von qualitativ hochwertigen Kunststoffkomponenten geworden. Auf dem heutigen Wettbewerbsmarkt, Unternehmen in der gesamten Branche - einschließlich der Automobilautomotive, der Unterhaltungselektronik und der medizinischen Geräte - sind in den Injektionsform in der Automobilindustrie und darüber hinaus eine hohe Effizienz und Konsistenz in der Produktion. Dieses Leitfaden konzentriert sich speziell auf die häufigsten in den Kfz -Anwendungen verwendeten Kunststoffmaterialien in den Spritzguss, wobei der Schwerpunkt auf ihrem chemischen Widerstand und ihrer Haltbarkeit liegt.

Der Artikel wird verschiedene leistungsstarke Kunststoffe überprüfen, ihre Eigenschaften und Anwendungen erörtern und die Vorteile und Einschränkungen der einzelnen analysieren. Darüber hinaus werden wir die Entwicklung von Injektionsformtechnologien, die Vorteile des Outsourcings dieser Dienste und die Auswahl eines zuverlässigen Partners wie der Huazhi -Technologie abdecken, kann einen erheblichen Unterschied in Ihrem Herstellungsprozess bewirken. Am Ende dieses Leitfadens haben Sie ein umfassendes Verständnis der verschiedenen Kunststoffe, die für die Injektionsformung verfügbar sind, ihre Eignung in der Automobilindustrie und die Auswahl der besten Materialien, um die Langlebigkeit und Leistung der Produkte zu gewährleisten.

Das Verständnis der Eigenschaften und Anwendungen der häufigsten inspritzgeformten Kunststoffmaterialien ist für die Herstellung haltbarer und kostengünstiger Automobilteile von wesentlicher Bedeutung. Tauchen wir in die detaillierte Erkundung dieser Materialien und ihrer realen Anwendungen ein.

Geschichte des Injektionsformens in der Automobilindustrie

In der frühen Automobilindustrie wurden fast alle Autokomponenten aus Metall hergestellt. Während Metall strukturelle Festigkeit lieferte, führte dies auch zu schweren, ineffizienten Fahrzeugen. Die Einführung und schnelle Entwicklung von Kunststoffmaterialien in der Mitte des 20. Jahrhunderts revolutionierte das Design und die Herstellung von Automobilen.

Frühe Einführung und Entwicklung

In den 1940er und 1950er Jahren wurde die frühe Thermoplastik für nicht strukturelle Komponenten wie Knöpfe, Griffe und dekorative Ausfälle in Automobilgefühl eingebaut. Diese frühen Anwendungen zeigten, dass Kunststoffe Vorteile wie Gewichtsreduzierung, Kosteneinsparungen und Flexibilität beim Design bieten können.

In den 1970er Jahren wurde Plastik -Injektionsleisten zur Herstellung von Teilen eingesetzt, die zuvor ausschließlich aus Metall hergestellt wurden. Die Hersteller begannen, Polymere für Komponenten zu verwenden, die nicht nur eine ästhetische Attraktivität erforderten, sondern auch die Leistung unter Stress verbesserten. Innovationen in der Polymerchemie führten zur Entwicklung von Materialien wie ABS (Acrylnitril-Butadien-Styrol), die eine hervorragende Wirkung Resistenz und Haltbarkeit lieferten.

Fortschritte bei Kunststoffmaterialien und -prozessen

In den 1980er und 1990er Jahren verzeichnete die Automobilindustrie eine erhebliche Verschiebung, als plastische Komponenten selbst einige strukturelle Metallteile ersetzten. In dieser Ära wurden Varianten für fortschrittliche Kunststoffe wie Polycarbonat (PC), Polypropylen (PP) und Polyamid (PA) eingeführt, die Vorteile wie thermische Stabilität, chemische Resistenz und verbesserte Flexibilität des Designs brachten.

Das Konzept der am häufigsten in den Injektions geformten Kunststoff in der Automobilindustrie startete, als die Hersteller begannen, Prozesse zu standardisieren, um die Produktionsanforderungen mit hoher Volumen zu erfüllen und gleichzeitig die Teilkonsistenz und -leistung zu gewährleisten. Im Laufe der Zeit haben sich Verbesserungen in Form von Formgestaltung, Automatisierung und Qualitätskontrolle ermöglicht, dass das Injektionsform eine dominierende Technik zur Herstellung von Armaturenbrettern bis hin zu Motorabdeckungen wird.

Aktuelle Trends und zukünftige Aussichten

Heutzutage besteht fast 50% des Fahrzeugvolumens aus inspritzgeflieten Kunststoffkomponenten. Die Entwicklung vonInjektionsformung von Gasassistenten, Multi-Shot-Formteile und sogar Mikroinjektionsleisten haben die Grenzen dessen überschritten, was mit Kunststoff erreicht werden kann. Unternehmen sind auf diese Methoden angewiesen, um Teile mit komplexen Geometrien, integrierten Merkmalen und überlegenen Oberflächenbewegungen zu erstellen.

Weitere Fortschritte in der Materialwissenschaft, der digitalen Simulation und der Prozessautomatisierung werden erwartet, dass sie die Leistung und die wirtschaftlichen Vorteile von Injektionsformungen in der Automobilindustrie weiter verbessern. Diese kontinuierliche Entwicklung unterstreicht die Bedeutung der Auswahl der richtigen Injektionsform im Automobilindustrie -Partner - eines, das sowohl die Geschichte als auch die zukünftigen Trends der Technologie versteht.

Vorteile von Injektionsformungen in Automobilanwendungen

Die Anwendung von Injektionsformen in der Automobilindustrie bietet zahlreiche Vorteile, die ihre weit verbreitete Akzeptanz gesteuert haben. In diesem Abschnitt werden die technischen und wirtschaftlichen Vorteile von Injektionsformungen untersucht, insbesondere wenn es um die Herstellung hochwertiger Automobilkomponenten aus den häufigsten Kunststoffkunststoffkomponenten geht.

Konsistenz und Präzision

Einer der primären Vorteile des Injektionsformens ist die Fähigkeit, Komponenten mit hervorragender Präzision und Wiederholbarkeit herzustellen. Moderne Injektionsformmaschinen sind mit fortschrittlichen Kontrollen ausgestattet, die über Millionen von Zyklen enge Toleranzen (häufig innerhalb von ± 0,003 Zoll) aufrechterhalten. Diese Präzision ist für Automobilteile von entscheidender Bedeutung, in denen selbst geringfügige Abweichungen die Leistung und Sicherheit beeinflussen können.

-

Dimensionsgenauigkeit:Stellt sicher, dass jeder produzierte Teil genaue Spezifikationen erfüllt.

-

Wiederholbarer Vorgang:Metallformen garantieren eine Gleichmäßigkeit in großen Produktionsläufen.

-

Oberflächenqualität:Das Design und die Prozessoptimierung von Form führen zu glatten, hochwertigen Oberflächenoberflächen, die häufig die Notwendigkeit einer zusätzlichen Nachbearbeitung beseitigen.

Kostengünstige Skalierbarkeit

Obwohl die Vorabkosten für die Schimmelpilzherstellung erheblich sind, wird das Injektionsleisten beim Skalieren schnell kostengünstig. Die wirtschaftlichen Vorteile umfassen:

-

Niedrigere Kosten pro Einheit:Mit zunehmendem Produktionsvolumen nimmt die Kosten pro Einheit erheblich ab.

-

Energieeffizienz:Moderne Maschinen optimieren den Injektionsdruck und reduzieren den Energieverbrauch über hochvolumige Läufe.

-

Werkzeuglanglebigkeit:Bei ordnungsgemäßer Wartung können hochwertige Formen Hunderttausende bis Millionen Zyklen halten, um die anhaltende Kosteneffizienz im Laufe der Zeit zu gewährleisten.

Material Vielseitigkeit und Leistung

Injection -Formplätze können einen weiten Bereich von Polymeren mit jeweils spezifischem chemischer Resistenz und mechanischen Eigenschaften verarbeiten, die für verschiedene Automobilanwendungen geeignet sind.

-

ABS:Bietet eine hervorragende Aufprallfestigkeit und wird für Innenpaneelen und Trimmen verwendet.

-

Polycarbonat (PC):Bekannt für optische Klarheit und Zähigkeit; Ideal für Scheinwerfer und andere transparente Teile.

-

Polypropylen (PP):Resistent gegen Chemikalien und Müdigkeit; Wird in Stoßfehlern und Batterieabdeckungen verwendet.

-

Nylon (PA) und Polyoxymethylen (POM):Bereitstellung hoher Festigkeit und Verschleißfestigkeit, geeignet für Zahnräder und Kraftstoffsystemkomponenten.

Durch die Einbeziehung von Zusatzstoffen und Verstärkungen wie Glasfasern oder Kohlenstofffasern können die mechanischen Eigenschaften dieser am häufigsten am häufigsten verwendeten Kunststoffmaterialien erheblich verbessert werden.

Ästhetische und funktionale Vorteile

Injection -Formteile ermöglicht eine unglaubliche Konstruktionsflexibilität und ermöglicht sowohl ästhetische als auch funktionelle Verbesserungen:

-

Integriertes Design:Komplexe Designs mit eingebauten Rippen, Texturen oder variabler Wandstärke können sowohl die Stärke als auch das Aussehen verbessern.

-

Farbkonsistenz:Vorkundige Harze können verwendet werden, um über den gesamten Teil einheitliche Farbe zu erreichen, wodurch die Notwendigkeit des Malerei reduziert oder beseitigt wird.

-

Anpassbare Oberflächen:Verschiedene Schimmelpilzoberflächenbehandlungen (z. B. Polieren, Texturierung) bieten verschiedene Oberflächen von glänzend bis matt und erfüllen verschiedene Entwurfsanforderungen.

Umweltauswirkungen und Effizienz

Die Technologie bietet auch Umweltvorteile:

-

Materialeffizienz:Reduzierter Abfall durch optimierte Schimmelpilzdesigns wie Gasassistentenmethoden.

-

Geringer Energieverbrauch:Innovationen bei der Prozesskontrolle reduzieren den Energiebedarf während der Produktion.

-

Recycelbare Materialien:Viele inspritzgeprägte Kunststoffe sind vollständig recycelbar und tragen zu nachhaltigen Fertigungspraktiken bei.

Anwendungen von Injektionsformungen in der Automobilproduktion

Das Injektionsformen hat die Automobilherstellung dramatisch transformiert, indem die Produktion hochwertiger, langlebiger und leichter Kunststoffteile ermöglicht wird. Dieser Abschnitt wird in verschiedene Automobilanwendungen eingehen, wobei die Rolle der häufigsten in den Injektion geformten Kunststoff in diesen Komponenten betont wird.

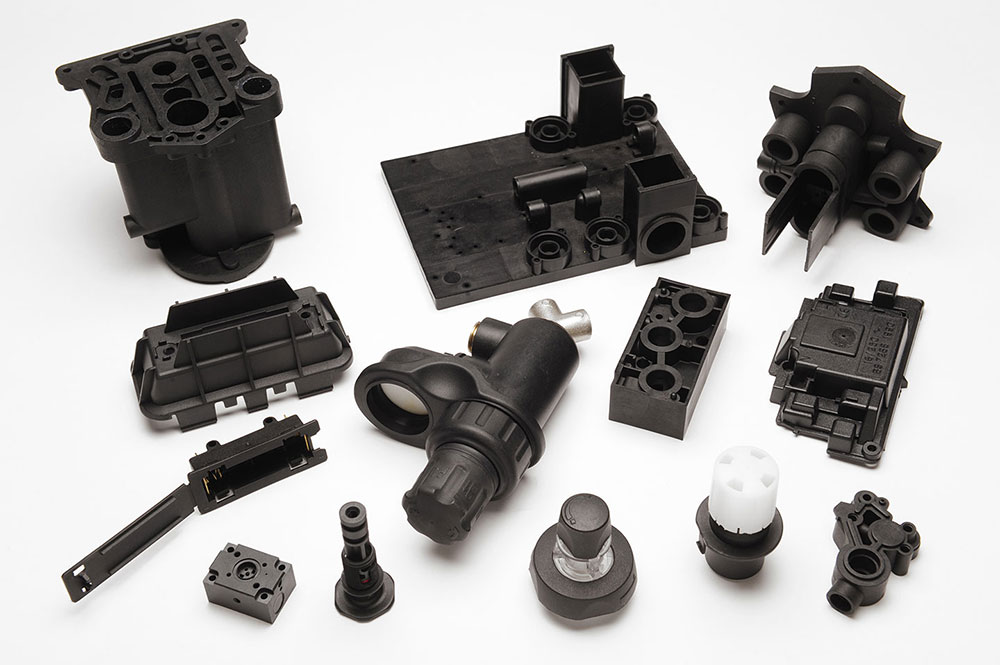

Unter-Hutkomponenten

Unter dem Haus haben Teile seit langem von Injektionsformungen profitiert, da sie Wärmefestigkeit, mechanische Festigkeit und leichte Eigenschaften benötigen. Schlüsselkomponenten sind:

-

Motorabdeckungen:In der Regel aus Hochtemperaturpolymeren wie Nylon oder Peek, müssen diese Abdeckungen thermischen Belastungen standhalten.

-

Ölpfannen:Ölpfannen werden häufig aus Polypropylen hergestellt und profitieren von den leichten und korrosionsbeständigen Eigenschaften geformter Kunststoffe.

-

Ansaugkrümmer:Diese sind so konzipiert, dass der Luftstrom optimiert wird, und werden häufig aus verstärkten Kunststoffen hergestellt, um Wärme und Druck zu bewältigen.

Außenkomponenten

Die Verwendung von Injektionsleisten in exterioren Automobilkomponenten wird durch die Notwendigkeit sowohl einer funktionalen Leistung als auch der ästhetischen Anziehungskraft angetrieben:

-

Stoßstangen:Injection-Formteile ermöglicht die Integration von energieabsorbierenden Strukturen in Stoßstangen, wobei ein glattes äußeres Finish beibehalten wird. Materialien wie ABS oder TPO werden häufig eingesetzt.

-

Grilles und Faszie:Diese Teile werden häufig unter Verwendung von Polycarbonat oder verstärktem Polypropylen erzeugt, um die Wirkung zu resistenz und die Vielseitigkeit des Designs.

-

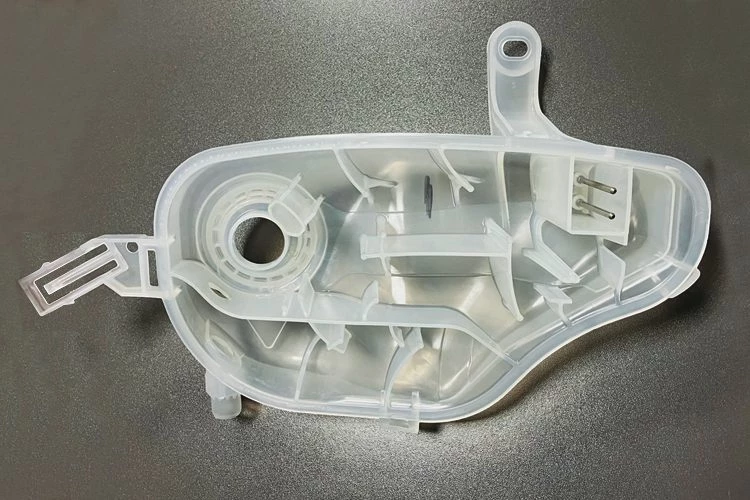

Beleuchtungsgehäuse:Injektionsgeformte Gehäuse für Scheinwerfer und Rücklichter bieten eine hervorragende dimensionale Stabilität, optische Klarheit und Wetterbeständigkeit.

Innenkomponenten

Im Inneren eines Fahrzeugs geht es nicht nur um Funktionalität, sondern auch um die visuelle und taktile Erfahrung. Injection -Formteile werden verwendet, um mehrere Innenkomponenten zu erzeugen:

-

Dashboards und Panels:Hochvorbereitete Injektionsformen trägt dazu bei, visuell ansprechende und langlebige Dashboard-Komponenten zu erzeugen, häufig mit Materialien wie ABS und PC-ABs.

-

Türplatten und Mittelkonsolen:Diese Teile enthalten häufig komplizierte Designs und bestehen aus Materialien, die sowohl Haltbarkeit als auch ein qualitativ hochwertiges Finish bieten.

-

Trimm und Ausstattung:Injection -Formteile ermöglicht die Herstellung von Komponenten, die sowohl eine robuste Leistung als auch anpassbare Ästhetik bieten und dem unterschiedlichen Geschmack der Verbraucher gerecht werden.

Kfz -Injektionsformmaterialien

Die Auswahl des richtigen Materials ist von größter Bedeutung, um sicherzustellen, dass inspritzgeformte Komponenten den strengen Anforderungen der Automobilindustrie entsprechen. Im Folgenden finden Sie einen Überblick über die häufigsten in den Kfz -Anwendungen verwendeten Kunststoffmaterialien, zusammen mit ihrem chemischen Widerstand, Haltbarkeit und typischen Anwendungen.

1. Acrylnitril-Butadien-Styrol (ABS)

-

Eigenschaften:Hervorragende Aufprallwiderstand, gute Starrheit und mäßige chemische Resistenz.

-

Anwendungen:Armaturenbrettkomponenten, Verkleidungen und Innenausstattung.

-

Vorteile:Bietet ein Gleichgewicht zwischen Stärke und Verarbeitbarkeit mit einem hochwertigen Finish.

2. Polycarbonat (PC)

-

Eigenschaften:Außergewöhnliche optische Klarheit, Resistenz mit hoher Auswirkung und Wärmefestigkeit.

-

Anwendungen:Scheinwerferlinsen, Instrumentenpaneele und Außenabdeckungen.

-

Vorteile:Bietet Haltbarkeit und hervorragendes Oberflächenfinish, ideal für Komponenten, die Transparenz erfordern.

3.. ABS/Polycarbonat (PC-ABS)

-

Eigenschaften:Kombiniert die Zähigkeit von ABS mit dem Wärmewiderstand von PC.

-

Anwendungen:Automobilgehäuse, Außenausstattung und strukturelle Komponenten.

-

Vorteile:Bietet eine verbesserte Festigkeit und thermische Stabilität für leistungsstarke Automobilanwendungen.

4. Polypropylen (PP)

-

Eigenschaften:Leichtes Gewicht, ausgezeichnete chemische Resistenz und hohe Müdigkeitsbeständigkeit.

-

Anwendungen:Stoßstangen, Batteriefächer und Innenverkleidungen.

-

Vorteile:Wirtschaftlich, mit ausgezeichneter Resistenz gegen Chemikalien und Umweltstressrisse.

5. Polystyrol (PS)

-

Eigenschaften:Gute dimensionale Stabilität und leicht zu verarbeiten.

-

Anwendungen:Nichtstrukturelle Komponenten wie Gehäuse und Griffe.

-

Vorteile:Niedrige Kosten und hohe Klarheit, aber die Schlagfestigkeit begrenzt.

6. Polyoxymethylen (POM)

-

Eigenschaften:Hohe Steifheit, geringe Reibung und ausgezeichnete dimensionale Stabilität.

-

Anwendungen:Zahnräder, Lager und Kraftstoffsystemkomponenten.

-

Vorteile:Ideal für Präzisionskomponenten, die eine hohe mechanische Festigkeit und Verschleißfestigkeit erfordern.

7. Nylon66 (PA66)

-

Eigenschaften:Überlegene Verschleißfestigkeit, Festigkeit und chemische Resistenz.

-

Anwendungen:Motorkomponenten, Ölpfannen und strukturelle Stützen.

-

Vorteile:Hohe Leistung in anspruchsvollen Anwendungen mit hervorragendem Wärmewiderstand.

8. Polymethylmethacrylat (PMMA)

-

Eigenschaften:Hohe Transparenz, Wetterbeständigkeit und Starrheit.

-

Anwendungen:Scheinwerferabdeckungen, Instrumentencluster und Display -Panels.

-

Vorteile:Bietet ein Glas-ähnliches Erscheinungsbild mit hervorragender Widerstand gegen UV-Abbau.

9. Hochdichte Polyethylen (HDPE)

-

Eigenschaften:Hervorragende Aufprallwiderstand, chemische Resistenz und Haltbarkeit.

-

Anwendungen:Unter-Hutkomponenten und Außenverkleidungen.

-

Vorteile:Robust und kostengünstig, geeignet für Teile, die harten Umweltbedingungen ausgesetzt sind.

10.Polyethylen mit niedriger Dichte (LDPE)

-

Eigenschaften:Flexibilität, Zähigkeit und Aufprallfestigkeit.

-

Anwendungen:Flexible Teile, Schläuche und Dichtungen in Automobileinzweifungen.

-

Vorteile:Bietet eine hohe Duktilität, ideal für Komponenten, die Flexibilität erfordern.

11.Polyethylen Terephthalat (PET)

-

Eigenschaften:Hohe Zugfestigkeit, chemischer Widerstand und Transparenz.

-

Anwendungen:Lichtabdeckungen, reflektierende Elemente und Verkleidungen.

-

Vorteile:Bietet hervorragende physikalische Eigenschaften und ist sehr recycelbar.

12.Polybutylen -Terephthalat (PBT)

-

Eigenschaften:Hohe dimensionale Stabilität, mechanische Festigkeit und Resistenz gegen Chemikalien.

-

Anwendungen:Elektrische Anschlüsse und Automobil -Innenteile.

-

Vorteile:Steifheit mit Verarbeitbarkeit, ideal für Präzisionskomponenten.

13.Polyphenylensulfid (PPS)

-

Eigenschaften:Hohe thermische Stabilität, chemische Resistenz und dimensionale Stabilität.

-

Anwendungen:Hochtemperature Automobilkomponenten wie Teile des Motorsports.

-

Vorteile:Geeignet für Anwendungen, die Widerstand gegen Wärme und aggressive Chemikalien erfordern.

14.Thermoplastische Elastomere (TPE)

-

Eigenschaften:Flexibler, weicher Touch und ausgezeichnete Aufprallfestigkeit.

-

Anwendungen:Dichtungen, Dichtungen und Innenausstattung von Soft-Touch.

-

Vorteile:Kombiniert die Verarbeitungsvorteile von Thermoplastik mit der Elastizität von Gummi.

15.Thermoplastische Vulkaniziere (TPV)

-

Eigenschaften:Überlegene Elastizität, ausgezeichnete Haltbarkeit und hohe Resistenz gegen das Altern.

-

Anwendungen:Kfz -Wetterstreifen, Dichtungsmittel und Vibrationsdämpfungskomponenten.

-

Vorteile:Bietet eine langfristige Leistung in dynamischen Umgebungen und behält gleichzeitig Flexibilität auf.

Ein umfassendes Verständnis dieser am häufigsten in den Injektion geformten Kunststoffmaterialien ist für die Optimierung der Teilleistung, die Gewährleistung der chemischen Resistenz und die Verbesserung der Haltbarkeit in Automobilanwendungen.

Huazhis Kfz -Injektionsformdienste

At Huazhi -TechnologieWir sind stolz darauf, qualitativ hochwertige und innovative Injektionsformlösungen zu bieten, die für die Automobilindustrie zugeschnitten sind. Unsere Kfz -Injektionsformdienste enthalten die neuesten Verarbeitungstechnologie, Designoptimierung und Qualitätskontrolle, um Komponenten zu erstellen, die strenge Branchenstandards entsprechen.

Unsere Fähigkeiten umfassen:

-

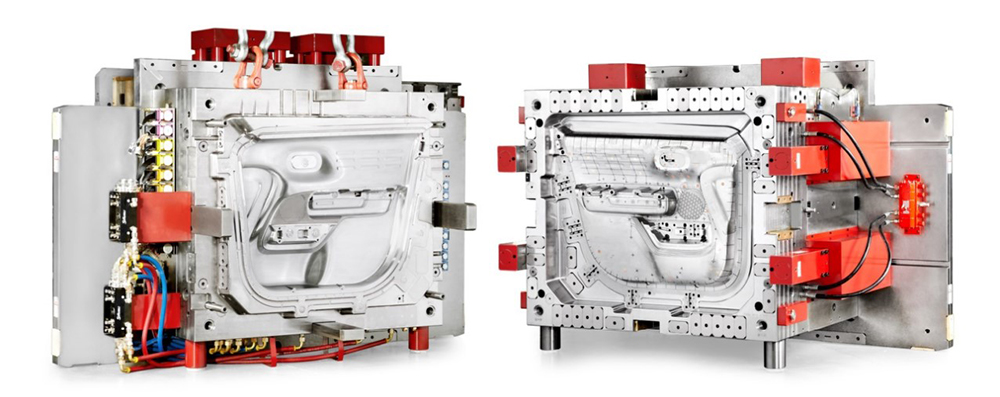

Benutzerdefiniertes Schimmeldesign und Herstellung:Mithilfe fortschrittlicher CAD/CAM -Systeme entwerfen wir Formen speziell für Automobilkomponenten, um präzise Hohlraum- und Kernkonfigurationen sicherzustellen.

-

Multi-Cavity- und Gasassistentechnologien:Wir verwenden Multi-Cavity-Formen und Gasassistent-Injektionsformtechniken, um die Produktionseffizienz zu steigern und die Materialverwendung zu verringern und überlegene Teilintegrität und Oberflächenbeschaffung zu verringern.

-

Materielles Fachwissen:Unser umfassendes Wissen in der Verarbeitung am häufigsten in die Injektion geformten Kunststoffmaterialien - von ABS bis zu PPS - wird das richtige Material verwendet, um spezifische Leistungskriterien wie chemischer Widerstand und mechanische Haltbarkeit zu erfüllen.

-

Qualitätssicherungsprogramme:Unser Prozess umfasst strenge Inline-Inspektionen, CMM-Überprüfungen (Koordinatenmessmaschine) und fortschrittliche Testmethoden (z. B. thermische Bildgebung und Ultraschalltests), um sicherzustellen, dass jeder Teil den höchsten Qualitätsstandards entspricht.

-

Unterstützung nach dem Verkauf:Wir bieten umfassende Unterstützung, einschließlich Wartung, technischer Beratung und Postproduktionsdienste, um unseren Partnern zu helfen, ihren Produktionsprozess kontinuierlich zu optimieren.

Durch die Auswahl der Huazhi-Technologie als Ihr Injektionsformpartner erhalten Sie Zugang zu einem speziellen Team, das jahrzehntelange Erfahrung mit hochmodernen Fertigungsfähigkeiten verbindet. Wir garantieren wettbewerbsfähige Preisgestaltung, schnelle Turnaround -Zeiten und ein Engagement für Exzellenz, das uns zu einem vertrauenswürdigen Marktführer in der Injektionsform der Automobilindustrie gemacht hat.

Abschluss

Das Injektionsformen ist in der Automobilindustrie unverzichtbar und bietet unübertroffene Produktionseffizienz, Konsistenz und Vielseitigkeit. Das Verständnis der Eigenschaften der häufigsten inspritzgezogenen Kunststoffmaterialien und ihrer jeweiligen Anwendungen kann die Haltbarkeit und Leistung von Automobilkomponenten erheblich beeinflussen. In Kombination mit fortschrittlichen Techniken wie Gasassistenten-Injektionsleisten können die Hersteller eine erhebliche Verbesserung der Qualität, der Zykluszeit und der Kosteneffizienz erzielen.

Die Auswahl des richtigen Injektionspartners ist unerlässlich. Die Huazhi-Technologie bietet hochmoderne Fertigungsfunktionen, fachmännische technische Support und eine nachgewiesene Erfolgsbilanz bei der Bereitstellung hochwertiger Automobilteile. Wir laden Sie ein, unser Fachwissen zu nutzen und unsere umfassenden Dienstleistungen für Ihre Injektionsformbedürfnisse zu nutzen.

📩 Erfahren Sie mehr über Huazhi'sInjektionsformdiensteund Teile, Wenden Sie sich an die Huazhi -TechnologieHeute, um Ihre Projektanforderungen zu besprechen und ein kostenloses Angebot ohne Beobachtung zu erhalten!

Häufig gestellte Fragen (FAQs)

F1: Was macht Gasassistent -Injektionsformarbeiten in Automobilanwendungen vorteilhaft?

Die Gasassistent -Injektionsformung ermöglicht die Erzeugung komplexer, großer Teile mit reduziertem Materialverbrauch und kürzeren Zykluszeiten. Dies führt auch zu einer verbesserten Oberflächenfinish und reduzierten inneren Spannungen, was es ideal für Komponenten macht, die eine hohe Leistung erfordern.

F2: Welche Materialien sind am häufigsten im Kfz -Spritzguss?

Zu den häufigsten inspritzgeformten Kunststoffmaterialien in der Automobilindustrie gehören unter anderem ABS, Polycarbonat (PC), Polypropylen (PP) und Nylon. Jedes bietet einzigartige Eigenschaften in Bezug auf Haltbarkeit, chemische Resistenz und Schlagfestigkeit.

F3: Wie sorgt Huazhi in Automobilteilen konsistente Qualität?

Huazhi setzt fortschrittliche CNC -Technologie, strenge Qualitätskontrollprozesse und kontinuierliche Prozessoptimierung ein, um sicherzustellen, dass jeder Teil strenge Automobilstandards entspricht.

F4: Kann Huazhi sowohl eine niedrige als auch hohe Volumenproduktion umgehen?

Ja, Huazhi verfügt über skalierbare Herstellungsfähigkeiten, die sowohl Prototypen mit niedrigem Volumen als auch Produktion mit hoher Volumen effizient produzieren können, ohne die Qualität oder Effizienz zu beeinträchtigen.

F5: Was sind die Vorlaufzeiten für Injektionsformprojekte für Automobileinspritzung?

Die Vorlaufzeiten variieren je nach Komplexität und Produktionsvolumen der Teil, reichen jedoch in der Regel zwischen einigen Wochen und mehreren Monaten. Die Huazhi -Technologie arbeitet eng mit den Kunden zusammen, um die erforderlichen Lieferpläne zu erfüllen.

F6: Wie profitiert das Outsourcing -Injektionsformen meinem Geschäft?

Das Outsourcing-Injektionsformen an einen erfahrenen Partner wie Huazhi reduziert die Kapitalinvestitionen, minimiert die Produktionsstörungen und nutzt die technische Unterstützung für die Experten, was zu einer verbesserten Produktqualität und einer schnelleren Marktzeit führt.