Die Vorteile von Multi-Cavity-Injektionsformeln in der neuen Energieindustrie bis 2025

Einführung:

In der heutigen sich schnell entwickelnden Fertigungslandschaft sind Effizienz und Qualität kritischer als je zuvor. Für Branchen wie neue Energie ist es von größter Bedeutung, eine hohe Produktionskapazität zu erzielen und gleichzeitig eine hervorragende Qualität aufrechtzuerhalten. Herkömmliche Einspritzgütere-Formteile können aufgrund der hohen anfänglichen Werkzeugkosten für die Produktion mit niedrigem bis mittlerem Volumen kostengünstig sein. Jedoch mitInjektionsformungHersteller neue Technologien, insbesondere Multi-Cavity-Injektionsform, können mehrere Teile pro Zyklus produzieren und die Durchsatz drastisch erhöhen und die Kosten senken.

In diesem Leitfaden werden die Vorteile von Injektionsformungen mit mehreren Cavity-Injektionen untersucht, die modernsten Entwicklungen bei der neuen Technologie untersucht und beschrieben, wie diese Fortschritte bis 2025 die neue Energieindustrie revolutionieren sollen. Unabhängig davon, ob Sie sich in Automobilen, erneuerbaren Energien befinden, oder in einem anderen Hochdarstellungssektor, das Verständnis dieser Alternativen, kann Ihnen dabei helfen, Ihre Produktionsprozesse zu optimieren und einen Wettbewerbsvorteil zu erreichen.

Verständnis von Multi-Cavity-Injektionsformeln

1.1 Was ist Multi-Cavity-Injektionsformen?

Das Multi-Cavity-Injektionsformwerk, auch als Multiple-Impression-Formteile bezeichnet, ist ein Prozess, bei dem eine Form mit mehreren Hohlräumen ausgelegt ist, um mehrere Teile gleichzeitig mit einem einzigen Schuss geschmolzenes Kunststoff zu erzeugen.

-

Jeder Hohlraum ist so konstruiert, dass er eine identische Komponente erzeugt und die Ausgang pro Zyklus maximiert.

-

Diese Methode erhöht die Produktionseffizienz erheblich und macht sie ideal für die Massenproduktion.

-

Im Gegensatz zu einer Einklagewerkzeugung-wo jeder Schuss einen Teil ergibt-können Multi-Cavity-Formen je nach Größe und Kundenanforderungen zwischen 2 und 128 Hohlräumen enthalten.

1.2 Die Rolle des Injektionsforms neuer Technologie

Fortschritte in der Injektionsformung Neue Technologie haben die Produktion hochkomplexer Multi-Cavity-Formen mit präziser Kontrolle über Materialfluss und Druckverteilung ermöglicht.

-

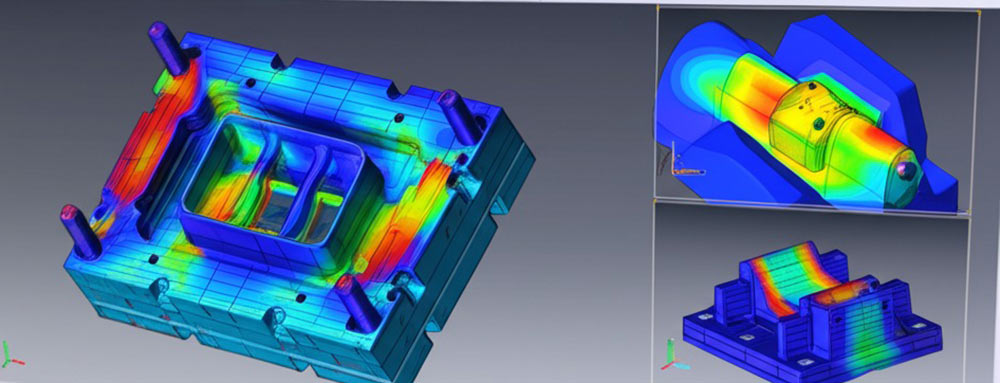

Innovative CAD/CAM -Software und CNC -Bearbeitung mit hoher Präzision sind für das Entwerfen dieser Formen ein wesentlicher Bestandteil.

-

Mit erweiterten Simulationswerkzeugen können Ingenieure die Konfigurationen von Gate, GRUE und Läufern für die gleichmäßige Füllung optimieren.

-

Mit dieser Technologie erreichen die Hersteller überlegene Qualität, reduzierte Zykluszeiten und niedrigere Kosten pro Tag.

Key Injection Forming Neue technologische Innovationen für Multi-Cavity-Formteile

2.1 Micro-Anaming-Injektionsformtechnologie

Mikrofoaming-Injektionsformung führt ultra-feiner Blasen in geschmolzene Kunststoff ein, indem überkritische Stickstoff oder Kohlendioxid während des Prozesses injiziert werden.

-

Vorteile:

• Erzeugt leichte Teile mit verbesserter Aufprallfestigkeit.

• Umweltfreundlich im Vergleich zu chemischen Schäumungsprozessen.

• Verbessert die Materialeffizienz und verringert das Gesamtgewicht, was im neuen Energiesektor von entscheidender Bedeutung ist. -

Anwendungen:

• häufig in Kfz -Innenkomponenten und leichten Gehäusen für elektronische Geräte verwendet.

2.2 gasunterstütztes Injektionsleisten

Gasunterstütztes InjektionsleistenVerwendet Hochdruckgas, um Hohlschnitte innerhalb eines Teils zu erzeugen.

-

Vorteile:

• Reduziert die inneren Spannungen und minimiert die Spülenspuren und Oberflächenfehler.

• senkt die materielle Verwendung und die strukturelle Integrität.

• Besonders vorteilhaft für große, komplexe Teile, in denen Materialeinsparungen erheblich sein können. -

Herausforderungen:

Erfordert eine sorgfältige Gestaltung von Läufern und Toren, um eine gleichmäßige Gasverteilung zu gewährleisten. • Für konsistente Ergebnisse sind eine verbesserte Simulation und eine präzise Kontrolle erforderlich.

2.3 Smart Injection Formfabriken

Die Integration intelligenter Technologien ist die Umgestaltung der Ausführung des Injektionsformels:

-

Automatisierung und KI:

Echtzeit-Prozessüberwachung mit Sensoren und IoT-Geräten. • AI-gesteuerte Prozessoptimierung und prädiktive Wartung. -

Digitale Twin -Technologie:

Simuliert den gesamten Injektionsformprozess und ermöglicht virtuelle Tests und Optimierung. -

Auswirkungen:

Erhöht die Gesamteffizienz, verringert den Energieverbrauch und verbessert die Produktkonsistenz. -

Rolle in neuer Energie:

Ermöglicht eine hohe Volumenproduktion mit engen Toleranzen für kritische Komponenten, die in Elektrofahrzeugen und erneuerbaren Energiesystemen verwendet werden.

2.4 Verbundmaterial Hochleistungs-Injektionsformelemente

Mit dem schnellen Wachstum der neuen Energieindustrie besteht ein zunehmender Nachfrage nach leistungsstarken Verbundwerkstoffen.

-

Vorteile:

• bietet überlegene Verhältnisse über die Gewichtsgewicht, die für leichte neue Energiekomponenten von wesentlicher Bedeutung sind.

• Verbesserte Haltbarkeit und Leistung unter extremen Bedingungen. -

Herausforderungen:

Erfordert eine präzise Kontrolle der Prozessparameter, um eine ordnungsgemäße Dispersion der Verstärkungsfasern sicherzustellen. -

Technologische Integration:

Die Kombination von Verbundwerkstoffen mit Injektionsformung neuer Technologien führt zu innovativen Produkten, die strenge Leistungskriterien entsprechen.

Konstruktionsüberlegungen für Multi-Cavity-Formen

3.1 Schlüsselelemente im Schimmeldesign

Entwerfen von Multi-Cavity-Formen mitInjektionsformung neuer Technologieerfordert sorgfältige Planung:

-

Konfiguration für Sprue-, Gate und Runner:

• Muss optimiert werden, um einen gleichmäßigen Materialfluss und sogar die Kavitätsfüllung zu gewährleisten. -

Hohlraumsymmetrie:

• Gewährleistet einen konstanten Druck und die konsistente Temperatur über alle Hohlräume. -

Simulation und Tests:

• Verwenden Sie fortschrittliche Simulationssoftware, um das Materialverhalten vorherzusagen und potenzielle Probleme vor der Produktion zu identifizieren. -

Materialauswahl:

• Wählen Sie Materialien, die Kosten, Haltbarkeit und Leistung basierend auf den Anwendungsanforderungen ausgleichen.

3.2 Herausforderungen und Lösungen

-

Komplexität im Design:

• Multi-Cavity-Formen sind inhärent komplexer als einklassige Formen und erfordern detailliertere Entwurfsarbeiten.

• Lösung: Verwenden Sie iterative Prototypen und Simulation, um Designs zu verfeinern. -

Erhöhte Anfangskosten:

• Höhere Vorabkosten werden durch erhebliche Kosteneinsparungen bei der Massenproduktion gerechtfertigt. -

Gewährleistung einer einheitlichen Füllung:

Erfordert eine präzise Kontrolle über Gate -Stellen und Druckverteilung.

Produktionseffizienz und Kostenvorteile

4.1 Verbesserter Produktionsdurchsatz

Der primäre Vorteil des Injektionsformens mit mehreren Cavity ist der dramatische Anstieg der Produktionseffizienz:

-

Gleichzeitige Produktion:

• In jedem Zyklus werden mehrere Teile gebildet, wodurch die Gesamtzykluszeiten reduziert werden. -

Erhöhter Ausgang:

• Ideal für die Massenproduktion, wo ein hohes Volumen erforderlich ist. -

Effizienzgewinne:

• Kürzere Kühlzyklen pro Schuss führen zu einem höheren Durchsatz.

4.2 Kosteneinsparungen

Kosteneffizienz ist ein weiterer großer Vorteil:

-

Niedrigere Kosten pro Tag:

• Obwohl die anfängliche Form teurer ist, werden die Kosten pro Teil in der Produktion mit hoher Volumen erheblich reduziert. -

Reduzierte Maschinenzeit:

• Weniger Zyklen benötigt, um in niedrigere Energie- und Arbeitskosten umzusetzen. -

Skaleneffekte:

• Die Massenproduktion durch Multi-Cavity-Formen führt zu erheblichen langfristigen Einsparungen.

4.3 Verbesserte Qualität und Konsistenz

-

Gleichmäßigkeit:

• Jeder Teil, der in einem Zyklus erzeugt wird, ist nahezu identisch, um die Stapelkonsistenz zu gewährleisten. -

Oberflächenbeschaffung:

• Hoche Präzision und fortschrittliche Formtechnologie führen zu einer hervorragenden Oberflächenqualität. -

Zuverlässigkeit:

• Die konsistente Prozesssteuerung minimiert Defekte und verbessert die allgemeine Produktzuverlässigkeit.

Anwendungen in der neuen Energieindustrie

5.1 Automobilanwendungen

-

Elektrofahrzeuge:

• Multi-Cavity-Formen sind entscheidend für die Herstellung von Komponenten wie Batteriegehäusen und Innenverkleidungen, die eine hohe Volumenproduktion mit konsistenter Qualität erfordern. -

Effizienz und Kosten:

• Niedrigere Kosten pro Partei tragen dazu bei, die Gesamtkosten der Fahrzeugproduktion zu senken und Elektrofahrzeuge wettbewerbsfähiger zu machen.

5.2 Systeme für erneuerbare Energien Systeme

-

Solar- und Windkomponenten:

• Hohe Präzision und konsistente Qualität sind für Teile, die in erneuerbaren Energiesystemen verwendet werden, unerlässlich. -

Haltbarkeit:

• Plattierte oder beschichtete Multi-Cavity-Formkomponenten bieten eine verbesserte Haltbarkeit gegen Umweltfaktoren.

5.3 Unterhaltungselektronik für neue Energie

-

Batteriegehäuse und Anschlüsse:

• Die Präzision der Injektionsformung mit mehreren Cavity-Formteilen sorgt für zuverlässige, qualitativ hochwertige Komponenten, die für die moderne Elektronik von entscheidender Bedeutung sind. -

Skalierbarkeit:

• Die effiziente Produktion standardisierter Teile unterstützt die schnelle Markteinstellung und die Kostensenkung.

Zukünftige Trends und Innovationen beim Injektionsforming neuer Technologie

6.1 Fortschritte bei der Prozessautomatisierung

Die Zukunft des Injektionsformelns neuer Technologie liegt in weiterer Automatisierung:

-

Intelligente Fabriken:

• Integration von KI und IoT für die Überwachung und Prozessoptimierung in Echtzeit. -

Digitale Zwillinge:

• Virtuelle Simulationen zur Feinabstimmungsprozessparameter vor der Produktion. -

Vorhersagewartung:

• Minimiert Ausfallzeiten und verbessert die Gesamtproduktivität.

6.2 aufkommende Materialien und umweltfreundliche Lösungen

-

Nachhaltige Materialien:

• Neue umweltfreundliche Kunststoffe und Verbundwerkstoffe, die Umweltvorschriften entsprechen. -

Energieeffizienz:

• Fortgeschrittene Prozesskontrollen reduzieren den Energieverbrauch und die Qualität der Qualität. -

Grüne Herstellung:

• Einführung von Systemen mit geschlossenem Kreislauf, die Abfallmaterial recyceln und die Umweltauswirkungen verringern.

6.3 Integration mit hoher Präzisions -CNC -Bearbeitung

-

CNC -Bearbeitung Präzisionssynergie:

• Die Kombination von CNC -Bearbeitung mit hoher Präzision mit Injektionsformung Die neue Technologie verbessert die dimensionale Genauigkeit und Oberflächenbeschaffung von Komponenten. -

Verbesserte Entwurfsfunktionen:

• Fortgeschrittene CNC-Tools ermöglichen die Produktion von Formen mit komplexen Geometrien, wodurch das Potenzial von Injektionsformungen mit mehreren Cavitation weiter verbessert wird.

Best Practices für die Implementierung von Injektionsformen mit mehreren Cavity

7.1 Erstellen eines robusten Designprozesses

-

Klare Spezifikationen:

• Entwickeln Sie umfassende Design -Slips mit detaillierten CAD -Modellen und Toleranzanforderungen. -

Iteratives Prototyping:

• Verwenden Sie Rapid Prototyping, um die Schimmelpilzdesigns vor der vollständigen Produktion zu testen und zu verfeinern. -

Simulation und Analyse:

• Verwenden Sie fortschrittliche Simulationswerkzeuge, um den Materialfluss vorherzusagen und eine gleichmäßige Hohlraumfüllung zu gewährleisten.

7.2 Produktionsparameter optimieren

-

Materialflussregelung:

• Planen Sie sorgfältig die Konstruktionen zwischen den Stößen und Läufern, um den Druck in allen Hohlräumen auszugleichen. -

Reduzierung der Zykluszeit:

• Optimieren Sie die Kühl- und Auswurfzeiten, um den Durchsatz zu maximieren. -

Qualitätsüberwachung:

• Implementieren Sie Echtzeitüberwachungssysteme, um wichtige Produktionsmetriken zu verfolgen und Parameter nach Bedarf anzupassen.

7.3 Zusammenarbeit mit einem vertrauenswürdigen Anbieter

-

Lieferantenkompetenz:

• Arbeiten Sie mit einem erfahrenen Anbieter zusammen, der die Feinheiten des China -Multi -Hohlraum -Injektionsformels versteht. -

Kommunikation:

• Halten Sie offene Kommunikationskanäle auf, um sicherzustellen, dass alle Projektanforderungen erfüllt werden. -

Kontinuierliche Verbesserung:

• Überprüfen Sie regelmäßig Produktionsdaten und Feedback, um die Prozessverbesserungen voranzutreiben und hohe Qualität aufrechtzuerhalten.

Warum Huazhi -Technologie wählen?

At Huazhi -TechnologieWir haben eine nachgewiesene Erfolgsbilanz als führender Anbieter von Injektionsformlösungen. Unsere Expertise im Injektionsformung neuer Technologie stellt sicher, dass wir innovative, qualitativ hochwertige und kostengünstige Formgestaltung liefern, die den sich entwickelnden Bedürfnissen des neuen Energiesektors entsprechen.

Unsere Schlüsselstärken:

-

Über 20 Jahre Branchenerfahrung dient globale Automobil- und neue Energiemärkte.

-

Ein engagiertes Team von 180 Fachleuten und eine robuste Produktionskapazität mit über 8.000 produzierten Formen.

-

Hochmoderne Geräte, die komplexe Konstruktionen mit hoher Präzision bearbeiten können.

-

Schnelle Turnaround-Zeiten und effiziente Produktionsprozesse, um die Marktzeit des Produkts zu beschleunigen.

-

Langfristige Partnerschaften mit bekannten Unternehmen aus den USA, Japan, Deutschland und Kanada, die erstklassige Schimmelpilzlösungen sicherstellen.

Bei der Auswahl der Huazhi -Technologie ist die Partnerschaft mit einem vertrauenswürdigen Führer, der sich dafür einsetzt, die Grenzen der Injektionsformung neuer Technologien zu überschreiten, um Sie bei der Erzielung von Wettbewerbsbekenntnissen zu unterstützen.

Abschluss

Injektionsformmulti-Cavity-Injektionen, die durch Injektionsformung neuer Technologie gestärkt werden, bietet unvergleichliche Vorteile bei der Produktionseffizienz, der Kosteneinsparung und der Produktkonsistenz. Wenn die neue Energieindustrie weiter wächst, ist die Fähigkeit, schnell und kostengünstig qualitativ hochwertige Komponenten zu produzieren, von entscheidender Bedeutung. Durch Integration fortschrittlicher Formtechniken mitCNC -Bearbeitung mit hoher PräzisionHersteller können überlegene Ergebnisse erzielen, die strengen Leistung und Qualitätsstandards entsprechen.

At Unsere FirmaWir nutzen die neuestenInjektionsformungNeue Technologie zur Bereitstellung innovativer Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Fachkenntnisse in der Multi-Cavity-Formplatte stellt sicher, dass Sie schnellere Produktionszyklen, niedrigere pro Partnerkosten und außergewöhnliche Qualität für Ihre neuen Energiekomponenten erreichen.

Kontaktieren Sie uns noch heute!

Bereit, Ihren Produktionsprozess mit fortschrittlicher Multit-Cavity-Injektionsformung zu revolutionieren?Kontaktieren Sie unsUm jetzt über Ihre Projektanforderungen zu diskutieren und herauszufinden, wie unsere innovativen, kostengünstigen Lösungen Ihnen einen Wettbewerbsvorteil bieten können.

Häufig gestellte Fragen (FAQ)

F1: Was ist Multi-Cavity-Injektionsformung?

A: Multi-Cavity-Injektionsformelemente ist ein Prozess, bei dem eine Form mit mehreren Hohlräumen gleichzeitig mehrere identische Komponenten aus einer Schuss geschmolzener Kunststoff erzeugt. Diese Methode erhöht die Produktionseffizienz und senkt die Kosten pro Teil.

F2: Was sind die Hauptvorteile von Injektionsformungen mit mehreren Cavity?

A: Zu den Hauptvorteilen zählen eine deutlich höhere Produktionsgeschwindigkeit, Kosteneinsparungen aufgrund reduzierter Zykluszeiten und Arbeitskräfte, verbesserte Stapelkonsistenz und verbesserte Farbgleichmäßigkeit in den Endteilen.

F3: Wie verbessert die neue Technologie mit Injektionsformungen mit mehreren Cavity-Prozessen?

A: Injection Moulding New Technology integriert fortschrittliche CAD/CAM-Tools, CNC-Bearbeitungsgenauigkeit und Echtzeit-Prozessüberwachung, um eine gleichmäßige Füllung, eine präzise Kontrolle über den Materialfluss und eine konsistente Produktion von qualitativ hochwertiger Qualität zu gewährleisten.

F4: Welche Designherausforderungen sind mit Multi-Cavity-Formen verbunden?

A: Zu den Herausforderungen gehören die Gewährleistung einer gleichmäßigen Materialverteilung, der optimalen Platzierung und der Gate -Platzierung, der Behandlung einer erhöhten Formkomplexität und der Aufrechterhaltung des konsistenten Drucks über alle Hohlräume.

F5: Wie wirken sich Multi-Cavity-Formen auf die Produktionskosten aus?

A: Obwohl Multi-Cavity-Formen eine höhere anfängliche Investition erfordern, senken sie die pro-Partei-Kosten bei der Produktion mit hoher Volumen, indem sie die Zykluszeiten verringern, die Arbeit minimieren und die Materialwirkungsgrad verbessern.

F6: Welche Branchen profitieren von Multi-Cavity-Injektionsleisten?

A: Branchen wie Automobile, Unterhaltungselektronik, Medizinprodukte, erneuerbare Energien und Verpackungen profitieren von Injektionsformen mit mehreren Cavity-Injektionen aufgrund der Fähigkeit, hohe Mengen konsistenter, hochwertiger Teile zu produzieren.

F7: Welche Rolle spielt die Präzision der CNC-Bearbeitung beim Injektionsformwerk mit mehreren Cavity?

A: Die CNC-Bearbeitungsgenauigkeit stellt sicher, dass Schimmelkomponenten mit engen Toleranzen und konsistenten Qualität hergestellt werden, was für die Aufrechterhaltung der Integrität jeder Hohlraums in Multi-Cavity-Formen von entscheidender Bedeutung ist.

F8: Wie können Hersteller ihren Injektionsformprozess mit mehreren Cavity-Injektionen optimieren?

A: Hersteller können den Prozess durch Verwendung erweiterter Simulationstools, iteratives Prototyping, Echtzeitüberwachung und enger Zusammenarbeit mit erfahrenen Anbietern optimieren, um Design- und Produktionsparameter für Feinabstimmung zu erzielen.