Was ist eine billigere Alternative zum Injektionsforming?

Injektionsformungdominiert die Massenproduktion für Plastikteile, aber die steilen Vorabkosten (10.000–Über 100.000+ für Formen) und lange Vorlaufzeiten (8–12 Wochen) machen es für Start-ups, Prototypen oder Aufträge mit niedrigem Volumen unpraktisch. Glücklicherweise bieten moderne Injektionsformalternativen kostengünstige, flexible Lösungen, die auf bestimmte Materialien, Volumina und Konstruktionskomplexitäten zugeschnitten sind. Dieser Leitfaden untersucht neun Injektionsformalternativen, deren technische Vorteile, Einschränkungen und reale Anwendungen.

1. Warum Injektionsformalternativen untersuchen?

Die Einschränkungen von Injection Moulding stoßen häufig mit modernen Fertigungsanforderungen zusammen:

- Hohe Werkzeugkosten: Stahlformen sind teuer und unflexibel für Designänderungen.

- Lange Vorlaufzeiten: Schimmelherstellung verzögert Produkttests und Markteintritt.

- Ineffizienz niedriger Volumen: Die Kosten pro Einheit bleiben für Chargen unter 10.000 Einheiten hoch.

- Materialbeschränkungen: Begrenzt auf Thermoplastik ohne Metalle oder Verbundwerkstoffe.

InjektionsformalternativenBeheben Sie diese Probleme, indem Sie anbieten:

- Niedrigere anfängliche Investition: Kein Bedarf an kostspieligen Stahlformen.

- Schnelleres Prototyping: Erstellen Sie in Tagen und nicht in Monaten funktionelle Teile.

- Materielle Vielfalt: Verwenden Sie Metalle, Harze, Silikone oder Kunststoffe in technischer Qualität.

- Skalierbarkeit: Nahtlos wechseln Sie von Prototypen zur Produktion von Mitte des Volumens.

2. Top 9 Injektionsformalternativen: technischer Zusammenbruch

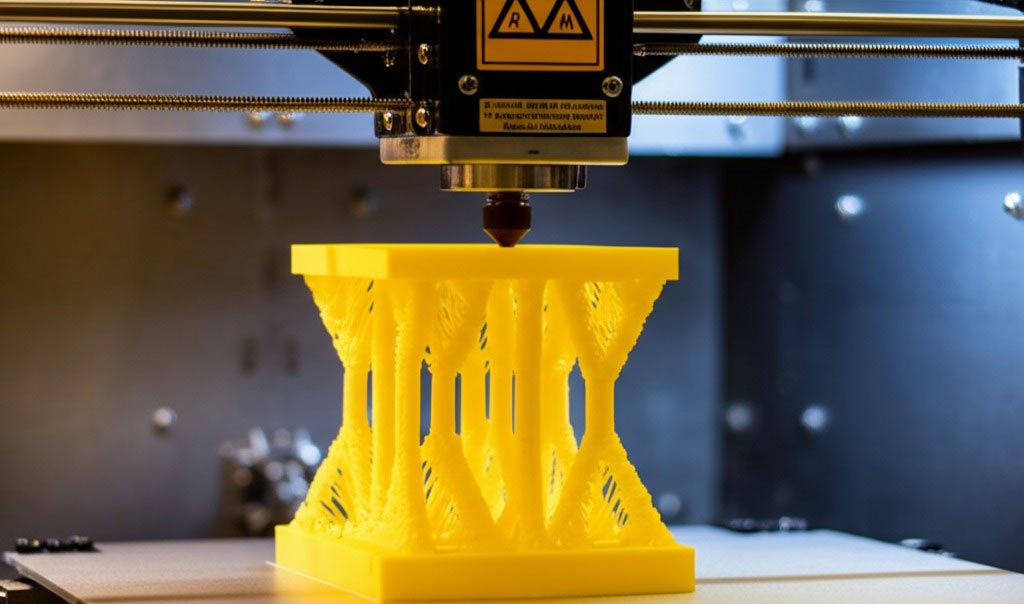

2.13D -Druck(Additive Fertigung)

Am besten für: Prototypen, benutzerdefinierte Teile und komplexe Geometrien.

Vorteile:

- Null -Werkzeugkosten: Drucken Sie direkt aus CAD -Dateien, ideal für iteratives Design.

- Material Vielseitigkeit: Verwenden Sie PLA-, ABS-, Nylon-, TPU- oder sogar Metallpulver (SLM/DMLs).

- Geschwindigkeit: Erstellen Sie Teile in 24 bis 72 Stunden, perfekt für schnelle Prototypen.

- Komplexe Designs: Erstellen Sie Gitterstrukturen, interne Kanäle oder organische Formen, die mit herkömmlichen Methoden unmöglich sind.

Einschränkungen:

- Oberflächenbeschaffung: Ebenenleitungen erfordern eine Nachbearbeitung (Schleifen, Malen) für glatte Oberflächen.

- Kraftbeschränkungen: Anisotrope Eigenschaften können die Haltbarkeit im Vergleich zu geformten Teilen verringern.

- Skalierbarkeit: Die Kosten pro Einheit steigen erheblich über 100 bis 500 Einheiten.

Technische Anwendungen:

- Medizinisch: Benutzerdefinierte Prothetik, chirurgische Führer.

- Luft- und Raumfahrt: Leichte Klammern, Geräte.

- Automobil: Validierungsteile vor der Produktion.

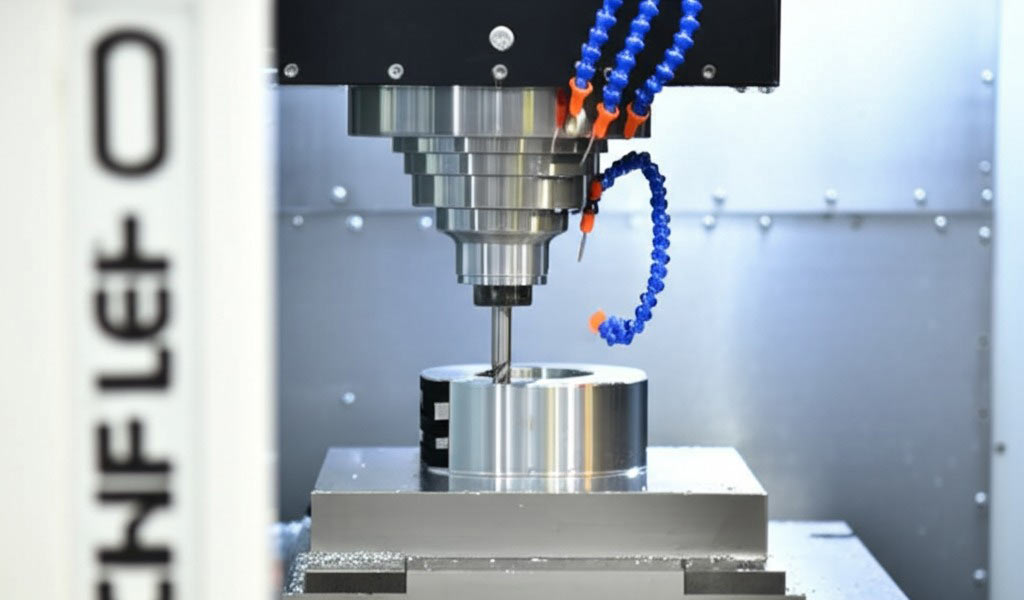

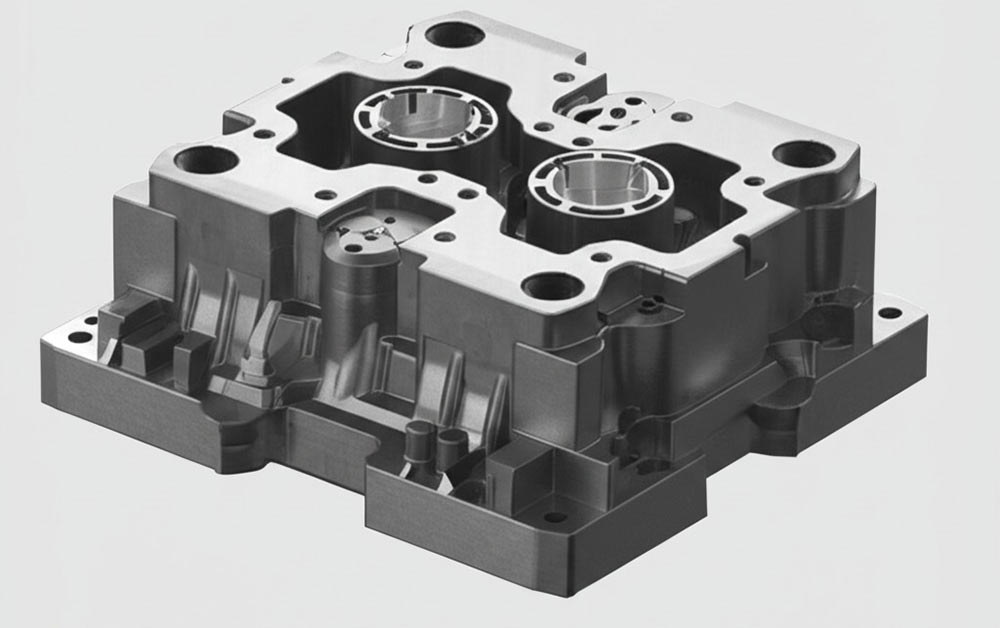

2.2CNC -Bearbeitung

Am besten für: Hochvorbereitete Metall- oder Kunststoffkomponenten.

Vorteile:

- Enge Toleranzen: Erzielen Sie für kritische Komponenten eine Genauigkeit von ± 0,001 Zoll.

- Materialbereich: Maschinenaluminium, Titan, Peek oder Ultem.

- Überlegener Finish: Glatte Oberflächen reduzieren die Nachbearbeitungsbedürfnisse.

Einschränkungen:

- Materialverschwendung: Subtraktive Prozesse erzeugen bis zu 80% Schrott.

- Kosten in Maßstab: Arbeits- und Maschinenzeit erhöhen die Kosten für große Chargen.

2.3Thermoformierung

Am besten für: Dünnwandige Verpackungen, Tabletts und Automobilplatten.

Vorteile:

- Kostengünstige Formen: Aluminiumformen kosten 60–80% weniger als Stahlspritzformen.

- Schnelle Turnaround: Erstellen Sie in 2 bis 3 Wochen 1.000 bis 5.000 Teile.

- Materialeffizienz: Verwenden Sie ABS-, PETG- oder HDPE -Blätter mit minimalem Abfall.

Einschränkungen:

- Design -Einfachheit: Begrenzt auf flache Zeichnen (Tiefe ≤ 1x Breite).

- Dicke Variabilität: Dehnung kann das Material in tiefen Abschnitten verdünnen.

Industriebeispiel:

Unternehmen für Medizinprodukte verwenden die Thermoformierung für sterile Blisterpackungen und sparen 40% im Vergleich zu Injektionsformungen für 10-km-Einheiten-Bestellungen.

2.4Urethan -Casting

Am besten für: Low-Volumen (50–500 Einheiten) funktionelle Prototypen.

Vorteile:

- Silikonformen: Erstellen Sie Formen aus 3D-gedruckten oder CNC-Maschinen mit 90% niedrigeren Kosten.

- Materialflexibilität: Mimische Abs, PP oder gummiartige Texturen mit Polyurethanharzen.

- Hohe Details: Erfassen Sie feine Texturen und Unterschnitte.

Einschränkungen:

- Schimmelpilzdauer: Silikonformen verschlechtern sich nach 20–50 Zyklen.

- Temperaturempfindlichkeit: Teile verformen sich über 150 ° C.

Technische Einsicht:

Urethan -Casting ist ideal für Crowdfunding -Kampagnen, die 200 bis 300 Einheiten von Verbrauchergeräten ohne 20.000 US -Dollar+ Schimmelpilzinvestitionen benötigen.

2.5Rotationsformung

Am besten für: Große, hohle Gegenstände wie Tanks, Spielplatzausrüstung oder Kajaks.

Vorteile:

- Gleichmäßige Wandstärke: Rotierende Formen sorgen für eine konsistente Materialverteilung.

- Teile mit niedriger Stress: Keine inneren Hohlräume oder Verzerrungen.

- Übergroße Kapazität: Erstellen Sie Teile bis zu 20 Fuß lang.

Einschränkungen:

- Langsame Zykluszeiten: 1–2 Stunden pro Teil aufgrund von Heiz-/Kühlphasen.

- Materialbeschränkungen: Hauptsächlich Polyethylen (HDPE, LLDPE).

Anwendungs -Spotlight:

Landwirtschaftsunternehmen verwenden Rotationsformen für Pestizidtanks, wodurch deren Korrosionsbeständigkeit und Haltbarkeit eingesetzt werden.

2.6Blasenformung

Am besten für: Hohlbehälter (Flaschen, Kanäle, Automobilbehälter).

Vorteile:

- Hochgeschwindigkeitsproduktion: Zykluszeiten von nur 1–2 Minuten pro Teil.

- Materialeinsparungen: Verwendet 30% weniger plastisch als Injektionsform für Hohlformen.

Einschränkungen:

- Werkzeugkosten: Komplexe Formen kosten15�–50k.

- Begrenzte Geometrie: Nur für axisymmetrische Hohlteile geeignet.

Technischer Vergleich:

| Parameter | Injektionsformung | Blasenformung |

|---|---|---|

| Wandstärke | Uniform | Variable |

| Teilgewicht | 1G - 50 kg | 10g - 30 kg |

| Werkzeugkosten | 10�– -100k | 15�–50k |

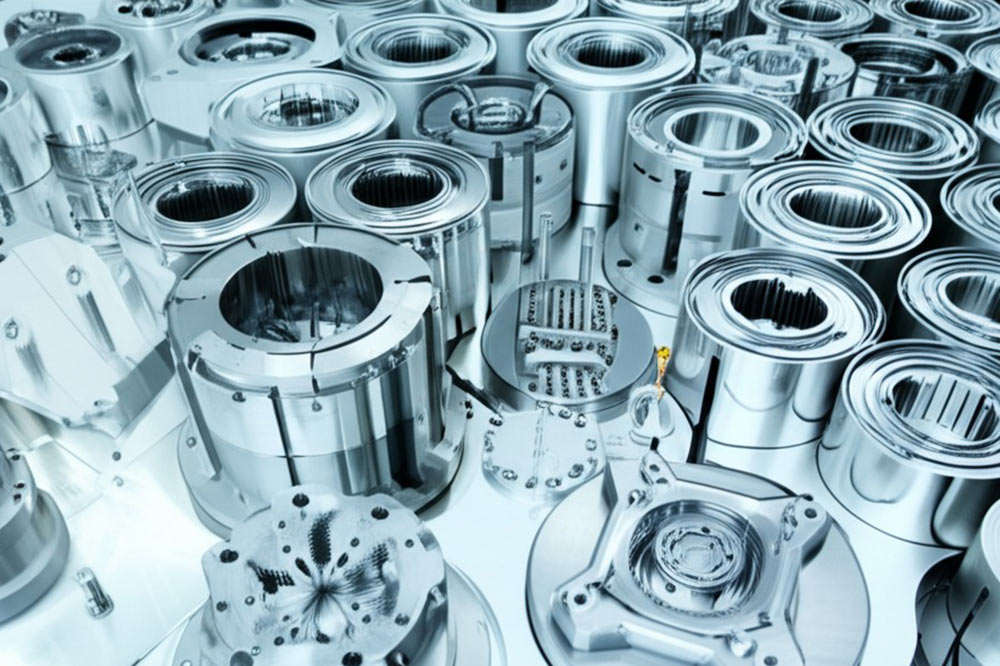

2.7Sterben

Am besten für: Hochfeste Metallteile (Zink, Aluminiumlegierungen).

Vorteile:

- Hohe Präzision: Erreichen Sie ± 0,002 Zoll Toleranzen für Zahnräder oder Gehäuse.

- Oberflächenqualität: Teile in der Nähe von Näherschiffe reduzieren den Bearbeitungsbedarf.

- Volumenskalierbarkeit: Wirtschaftlich für 10k+ Einheiten.

Einschränkungen:

- Werkzeugkosten: Stahlformen kosten20�––100k.

- Materialbeschränkungen: Begrenzt auf Nichteisenmetalle.

Industriebeispiel:

Ein Drohnenhersteller verwendete Zink -Würfelguss für 20.000 Motorhalterungen und senkte die Kosten um 25% gegenüber CNC -Bearbeitung.

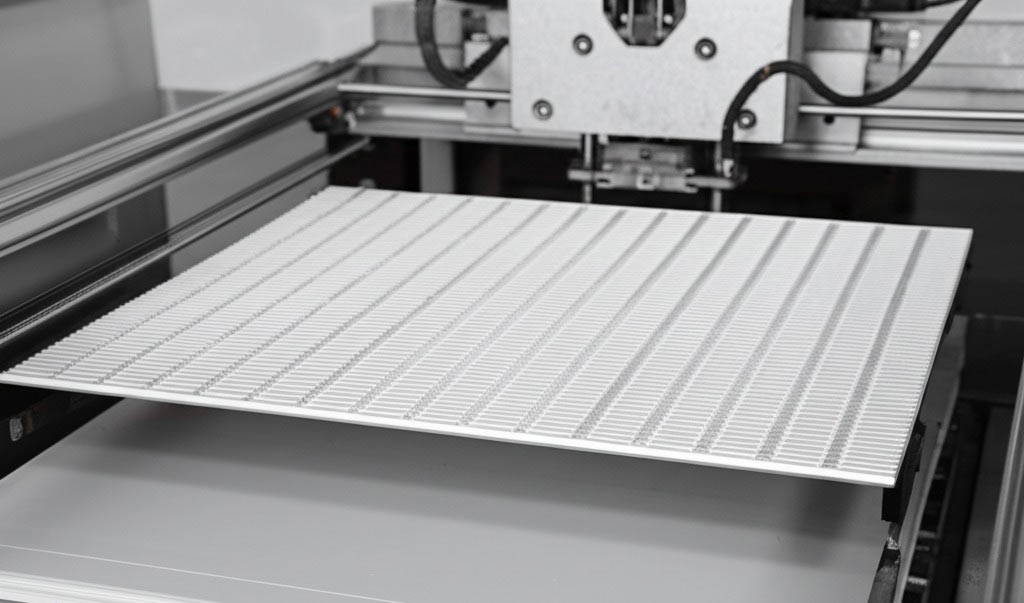

2.8 Extrusion

Am besten für: Kontinuierliche Profile (Rohre, Fensterrahmen, Dichtungen).

Vorteile:

- Niedrige Kosten pro Einheit: Ideal für lineare Teile mit hohem Volumen.

- Materielle Vielfalt: Prozess PVC, Aluminium oder thermoplastische Verbundwerkstoffe.

Einschränkungen:

- Design -Einfachheit: Feste Querschnittsformen.

- Sekundäre Operationen: Oft erfordert Schneiden, Bohren oder Montage.

Technische Daten:

Eine typische PVC -Extrusionslinie erzeugt 1.000 bis 5.000 Fuß pro Stunde und kostet kostet2–5 pro Fuß für benutzerdefinierte Profile.

2.9 Guss (Harz/Metall)

Am besten für: Kunst, Schmuck oder Metallkomponenten mit niedrigem Volumen.

Vorteile:

- Niedrige Werkzeugkosten: Silikon- oder Sandformen kosten unter 1.000 US -Dollar.

- Komplexe Geometrien: Replikate komplizierte Details wie Texturen oder Unterschnitte.

Einschränkungen:

- Arbeitsintensiv: Erfordert manuelle Schimmelpilzvorbereitung und Bearbeitung.

- Porositätsrisiken: Luftblasen können die strukturelle Integrität schwächen.

Fallstudie:

Eine Luxus-Uhren-Marke verwendet Harzgast für 500-Einheiten-Limited Editions und erreicht Premium-Oberflächen mit 60% niedrigeren Kosten als CNC.

3.. So wählen Sie die rechte Injektionsformalternative aus

Verwenden Sie diese Entscheidungsmatrix, um Ihren Projektanforderungen zu entsprechen:

| Faktor | Niedriges Volumen (<500) | Mittlerer Volumen (500–10 K.) | Hochvolumen (> 10k) |

|---|---|---|---|

| Kosteneffizienz | 3D -Druck | Urethan -Casting | Extrusions-/Blasformung |

| Materialstärke | CNC -Bearbeitung | Sterben | Injektionsformung |

| Vorlaufzeit | 3D -Druck (1–3 Tage) | Thermoformierung (2–4 Wochen) | Sterben Casting (6–8 Wochen) |

Materialkompatibilitätshandbuch:

- Kunststoff: Thermoforming (ABS, PETG), 3D -Druck (Nylon, Harze).

- Metalle: CNC -Bearbeitung (Aluminium, Stahl), Würfelguss (Zink, Magnesium).

- Elastomere: Urethanguss (flexible Harze), Rotationsformung (LLDPE).

Abschluss

Vom 3D -Druck für schnelle Prototypen bis hin zu Rotationsformungen für übergroße Tanks ermöglichen Injektionsformalternativen Unternehmen, Kosten zu senken, Zeitpläne zu beschleunigen und mit innovativen Designs zu experimentieren. Indem Sie das Volumen, das Material und die Komplexität Ihres Projekts mit dem richtigen Prozess ausrichten, können Sie die Einschränkungen des herkömmlichen Injektionsformens umgehen und gleichzeitig die Qualität aufrechterhalten.

Bereit, Ihre Produktionsstrategie zu optimieren?

Kontaktieren Sie uns noch heute für eine kostenlose Beratung! Unsere Ingenieure analysieren Ihr Projekt und empfehlen die kostengünstigste Alternative zum Injektionsform.

FAQs über Injektionsformalternativen

F: Welche Alternative eignet sich am besten für Produkte für Lebensmittelqualität?

A: Die Thermoformierung mit von FDA zugelassenen PETG- oder HDPE-Blättern ist ideal für Lebensmittelbehälter.

F: Kann ich später zum Injektionsformpunkt wechseln?

A: Ja. Verwenden Sie Urethanguss für 100–500 Einheiten, um Konstruktionen zu validieren, bevor Sie in Stahlformen investieren.

F: Wie vergleichen Umwelteinflüsse?

A: 3D -Druck erzeugt weniger Abfall, während die Extrusion 90% des Schrottmaterials recycelt.

F: Was ist die Mindestbestellmenge (MOQ) für diese Methoden?

A:

- 3D -Druck: 1 Einheit.

- Urethan -Casting: 50 Einheiten.

- Die Casting: 1.000 Einheiten.