Wie verbessert man das Leben in der Injektionsform?

Einführung

In der Produktionsindustrie, insbesondere in PlastikInjektionsformungDie Lebensdauer des Injektionsformwerkzeugs ist ein kritischer Faktor, der Produktionseffizienz, Kosteneffizienz und Produktqualität bestimmt. Das Verständnis der Faktoren, die die Lebensdauer des Schimmelpilzes beeinflussen und die ordnungsgemäße Design-, Materialauswahl- und Wartungsstrategien einsetzen, kann die Lebensdauer von Injektionsformen erheblich verlängern, Ausfallzeiten verringern und die Rentabilität erhöhen.

Dieser Artikel enthält eine eingehende Analyse der Lebensdauer des Injektionsformwerkzeugs, die seine Definition abdeckt, Faktoren, Messkriterien, gemeinsame Mängel und Best Practices für die Langlebigkeit beeinflussen.

Warum ist Schimmelpilze wichtig?

Injektionsformen sind eine der teuersten Investitionen in die Kunststoffherstellung. Eine gut gepflegte Form kann Millionen von hochwertigen Teilen produzieren, während eine schlecht gestaltete oder missbrauchte Form vorzeitig ausfällt, was zu hohen Reparaturkosten, Produktionsverzögerungen und beeinträchtigen Produktqualität führt.

Die Verlängerung der Schimmeldetische Lebensdauer kann dazu führen, dass:

✅Niedrigere Produktionskostendurch Minimieren des Bedarfs an häufigen Ersatz.

✅Höhere Effizienzaufgrund reduzierter Ausfallzeiten für Wartung und Reparaturen.

✅Konsistente ProduktqualitätWenn Formen im Laufe der Zeit die dimensionale Genauigkeit aufrechterhalten.

✅Besserer ROI (Return on Investment)Da die Form für mehr Zyklen dient.

Angesichts der zunehmenden Nachfrage nach hochpräzisen plastischen Komponenten in Branchen wie Automobil-, Medizin-, Elektronik- und Konsumgütern hat die Verbesserung der Lebensdauer der Injektionsform für Hersteller eine oberste Priorität.

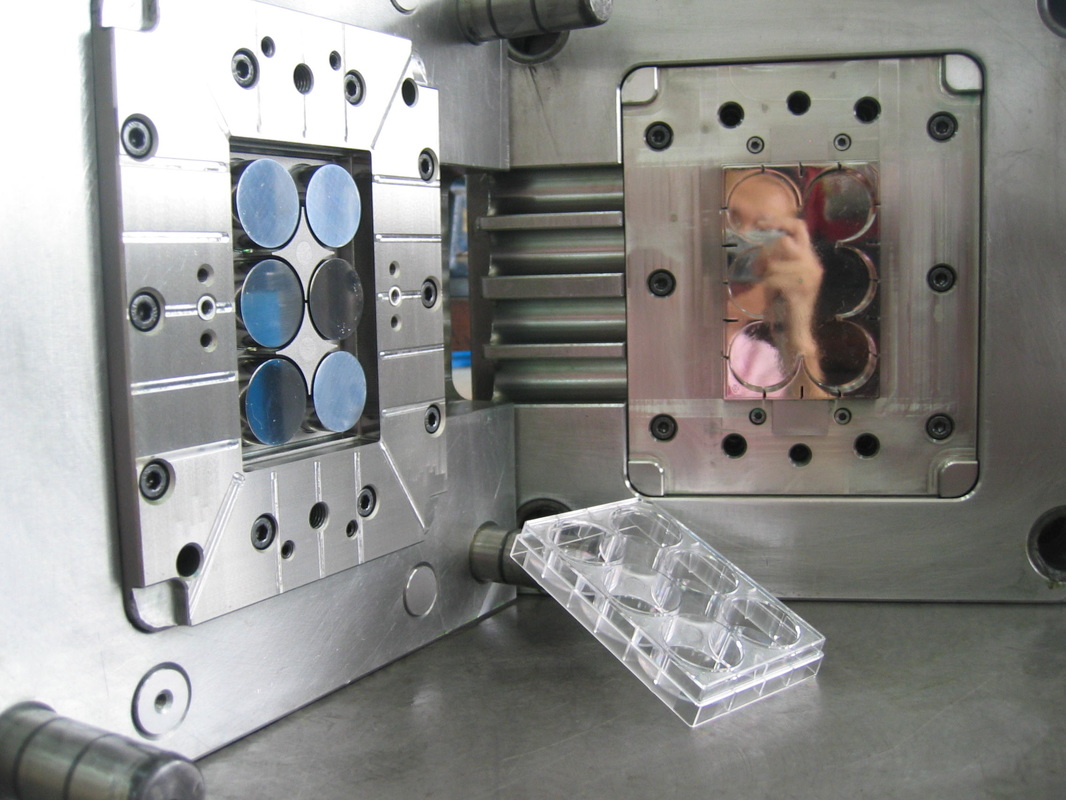

Was ist eine Injektionsform?

Eine Injektionsform ist ein präzisionsmotorisiertes Werkzeug, das im Kunststoff-Injektionsformprozess verwendet wird, um Kunststoffteile zu bilden. Diese Formen bestehen typischerweise aus hochfestem Stahl oder Aluminium und bestehen aus mehreren Komponenten, darunter:

-

Hohlraum und Kern: Die primären Formungselemente, die die Struktur des plastischen Teils definieren.

-

Kühlsystem: Kanäle, die Wasser oder Öl zirkulieren, um die Schimmelpilztemperatur zu regulieren.

-

Ausstoßsystem: Ejektorstifte oder Platten, die den gebildeten Teil aus der Form drücken.

-

Gating -System: Die Läufer und Tore, die den Kunststoff in den Hohlraum steuern.

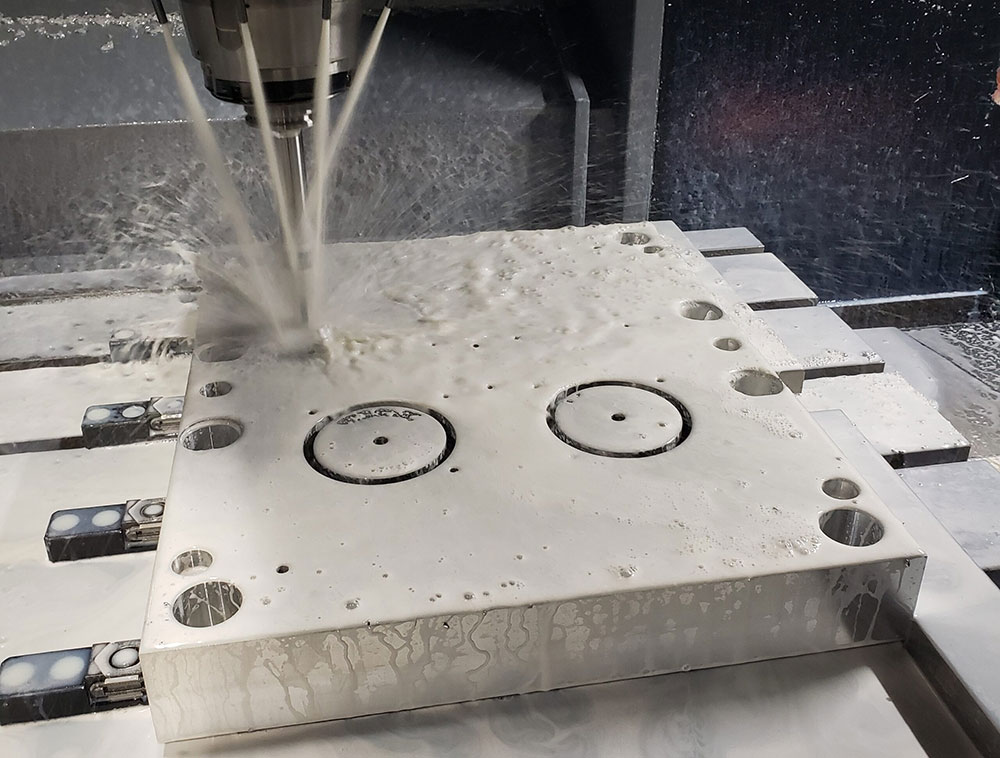

Technische Aspekte der Schimmelpilzkonstruktion

Formen werden basierend auf ihrer Komplexität und Haltbarkeit klassifiziert. High-End-Formen für die Massenproduktion erfordern gehärtete Werkzeugstahl mit fortschrittlichen Beschichtungen, während Prototypenformen Aluminium zur Kosteneffizienz verwenden können.

Zu den wichtigsten Schimmelpilzmaterialien gehören:

-

P20 Stahl (HRC 28-32):Geeignet für die Produktion mit mittlerer Volumen (~ 500.000 Zyklen).

-

H13 Stahl (HRC 42-52):Ideal für Hochtemperaturanwendungen (~ 1.000.000 Zyklen).

-

S136 Edelstahl (HRC 48-52):Korrosionsbeständig, hervorragend für Anwendungen für medizinische und Lebensmittelqualität.

Durch die Auswahl des richtigen Materials und das Entwerfen von Formen mit optimalen Kühl- und Auswurfsystemen können die Hersteller die Effizienz maximieren und die Lebensdauer der Injektionsform verlängern.

Schimmelpilzkategorien basierend auf Anwendungen

-

Einklavenformen: Wird für niedrigvolumige oder hochpräzise Teile verwendet.

-

Multi-Cavity-Formen: Verbessert die Produktivität durch die Herstellung mehrerer Teile pro Zyklus.

-

Heiße Läuferformen: Reduziert Materialverschwendung und verbessert die Zykluszeit.

-

Kalte Runner Formen: Kostengünstiger, erfordert jedoch eine manuelle Läuferentfernung.

Was ist die Lebensdauer der durchschnittlichen Injektionsform?

Die Lebenserwartung einer Injektionsform variiert je nach Material, Entwurf, Verarbeitungsbedingungen und Wartung. Im Allgemeinen wird die Lebensdauer in Zyklen mit Klassifizierungen wie folgt gemessen:

| Schimmelpilzklasse | Materialtyp | Typische Zykluslebensdauer | Anwendung |

|---|---|---|---|

| 101 Klasse | Ausgehärteter Stahl | 1.000.000+ | Produktion mit hoher Volumen (Automobile, Luft- und Raumfahrt) |

| 102 Klasse | Ausgehärteter Stahl | 500.000+ | Medium bis hohe Produktion (Unterhaltungselektronik) |

| 103 Klasse | Vorgehärteter Stahl | 100.000+ | Niedrig bis mittlerer Volumenproduktion |

| 104 Klasse | Aluminium oder Weichstahl | 10.000+ | Prototyp und kurzfristige Produktion |

| 105 Klasse | Weichstahl oder Epoxid | <500 | Vorübergehende oder experimentelle Verwendung |

Faktoren, die die erwartete Lebensdauer beeinflussen

-

Materielle Härte: Höhere Härte (z. B. HRC 50+) widersetzt sich Verschleiß und verlängert das Leben.

-

Verarbeitungstemperatur: Erhöhte Temperaturen beschleunigen den Abbau von Schimmel.

-

Injektionsdruck: Übermäßiger Druck kann Stressfrakturen verursachen.

-

Kühlungseffizienz: Eine schlechte Kühlung führt zu thermischer Müdigkeit und Schimmelpilzversagen.

Möglichkeiten zur Maximierung der erwarteten Schimmellebensdauer

-

Wählen Sie das rechte Schimmelpilzmaterial basierend auf dem Produktionsvolumen aus.

-

Optimieren Sie das Teildesign, um die Belastung der Form zu verringern.

-

Implementieren Sie vorbeugende Wartungspläne.

-

Verwenden Sie Schutzbeschichtungen, um den Verschleiß zu reduzieren.

Wie wird die Lebensdauer des Injektionsformwerkzeugs gemessen und klassifiziert?

Die Lebensdauer der Injektionsform wird mithilfe standardisierter Industrie -Benchmarks mit dem bewertetGesellschaft der Kunststoffindustrie (SPI)Formklassifizierungssystem ist das am häufigsten verwendete.

Schlüsselmessparameter

-

Zykluszahl: Die Gesamtzahl der abgeschlossenen Einspritzzyklen vor dem Versagen.

-

Oberflächenverschleißanalyse: Optische und Elektronenmikroskopie erkennen Mikrorisse und Verschleißmuster.

-

Härteprüfung: Rockwell und Vickers Härtentests bestimmen die Materialverschlechterung.

-

Wärmeleitetests: Untersucht die Schimmelpilzbeständigkeit gegen wiederholtes Erhitzen und Abkühlen.

-

Dimensionsgenauigkeitsprüfungen: Stellt sicher, dass die Form Toleranzen im Laufe der Zeit aufrechterhalten.

Durch die regelmäßige Überwachung dieser Parameter können die Hersteller die Bedürfnisse des Schimmelpilzers ersetzen und die Lebensdauer der Injektionsform -Form verbessern.

Fortgeschrittene Testtechniken

-

Finite -Elemente -Analyse (FEA):Sagt Spannungskonzentrationspunkte in der Form voraus.

-

3D -Scan und Reverse Engineering:Erkennt Abweichungen von ursprünglichen Schimmelpilzabmessungen.

-

Ultraschalltests:Identifiziert interne Defekte und Risse im Formstahl.

Welche Faktoren beeinflussen die Lebensdauer des Injektionsformwerkzeugs?

Mehrere Schlüsselfaktoren tragen zur Lebensdauer einer Injektionsform bei:

1. Materialqualität

-

Stahlzusammensetzung: High-Alloy-Werkzeugstähle widerstehen Verschleiß und Korrosion.

-

Oberflächenbehandlungen: Nitring-, Chrombeschichtung oder PVD -Beschichtungen verbessern die Haltbarkeit.

2. Schimmeldesign & Engineering

-

Gleichmäßige Wandstärke: Reduziert die thermische Belastung und die Zykluszeit.

-

Optimiertes Gating -System: Verhindert Flussturbulenz, die Erosion verursachen.

3. Verarbeitungsbedingungen

-

Spritzgeschwindigkeit und Druck: Übermäßige Kraft beschleunigt den Verschleiß.

-

Schmelztemperaturregelung: Überhitzung verschlechtert die Formstruktur.

4. Wartung und Reinigung

-

Schmierung: Gewährleistet den reibungslosen Betrieb von Auswerfernadeln und -ziebeln.

-

Präventive Inspektionen: Erkennt frühe Anzeichen eines Versagens (z. B. Risse, Oxidation).

Durch die Behandlung dieser Faktoren können die Hersteller die Lebensdauer der Injektionsform in der Injektionsform erheblich verbessern.

Was sind die üblichen Ursachen für das Verschleiß und die Beschädigung von Injektionsformwerkzeugen?

Selbst die am besten konzipierten Injektionsformen werden im Laufe der Zeit Verschleiß und eventuellem Versäumnis erleben. Das Verständnis der primären Ursachen von Schimmelschäden kann jedoch den Herstellern helfen, proaktive Schritte zu unternehmen, um vorzeitigen Ausfällen zu verhindern. Im Folgenden finden Sie die häufigsten Gründe für den Abbau von Schimmel:

1.. Schleifverschleiß

Schleifverschleiß tritt auf, wenn gefüllte Harze (z. B. Glasfasern verstärkte Kunststoffe) oder Verunreinigungen im Rohmaterial im Laufe der Zeit die Oberflächenerosion verursachen. Hochfriktionskontakt zwischen dem geschmolzenen Polymer und den Formhohlhöhlenwänden führt zur Entfernung von Materialien, wodurch die dimensionale Genauigkeit und die Oberflächenbeschaffungsqualität verringert wird.

Präventionsmethoden:

✅ VerwendungHärteter Werkzeugstahl(z. B. H13 oder S136) für hochverrückte Anwendungen.

✅ Bewerben Sie sichOberflächenbeschichtungenwie Titannitrid (Zinn) oder Chrombeschichtung, um die Resistenz zu erhöhen.

✅ Eigentum implementierenSchimmelschmierungund Polierpläne.

2. Wärme Müdigkeit und Risse

Wiederholte Heizungs- und Kühlzyklen veranlassen Schimmelstahl, sich auszudehnen und zu verziehen, was zu Spannungsfrakturen und Rissen im Laufe der Zeit führt. Dies ist besonders in Formen, die für Hochtemperaturtechnik Kunststoffe verwendet werden, weit verbreitet.

Präventionsmethoden:

✅ OptimierenKühlkanaldesignum eine gleichmäßige Wärmeabteilung zu gewährleisten.

✅ Verwendungvorgeheizte Formenplötzliche Temperaturänderungen reduzieren.

✅ SELECTHochtemperaturbeständige Stählefür hochhitzige Anwendungen.

3. Korrosion und chemischer Angriff

Bestimmte Kunststoffe, insbesondere solche, die Flammschutzmittel oder Verbindungen auf Chlorbasis enthalten, füllen während des Formteils korrosive Gase frei. Diese Chemikalien reagieren mit der Formoberfläche und führen zu Lochfraß, Rost und Materialverschlechterung.

Präventionsmethoden:

✅ Wählen SieEdelstahlformen(zB, S136, 420 SS) für korrosive Umgebungen.

✅ regelmäßig bewerbenAntikorrosionsbeschichtungenOberflächen formen.

✅ ordnungsgemäß sicherstellenBelüftungKorrosivgase entfernen.

4.. Mechanische Müdigkeit und Stressfrakturen

Wiederholte Injektionsdruckzyklen legen immense Spannung der Schimmelpilzkomponenten und verursachen Frakturen oder Verformungen im Laufe der Zeit. Besonders anfällig sind besonders anfällig.

Präventionsmethoden:

✅ VerwendungSpannungsgeräte WerkzeugstahlReststress minimieren.

✅ OptimierenTrennlinien- und Gate -DesignsKräfte gleichmäßig verteilen.

✅ VerhaltenRegelmäßige nicht-zerstörerische Tests (NDT)frühe Frakturen erkennen.

Durch die Identifizierung und Minderung dieser Fehlermechanismen können die Hersteller die Lebensdauer der Injektionsform erheblich verlängern und kostspielige Ausfallzeiten reduzieren.

Wie erhöht man die Lebensdauer des Injektionsformwerkzeugs?

Um die Langlebigkeit einer Injektionsform zu maximieren, müssen die Hersteller Best Practices in Bezug auf Design, Materialauswahl, Verarbeitung und Wartung implementieren.

1. Wählen Sie das richtige Schimmelpilzmaterial aus

Die Auswahl der Schimmel -Stahl ist entscheidend für die Bestimmung der Haltbarkeit und Beständigkeit gegen Verschleiß. Im Folgenden finden Sie die empfohlenen Materialien, die auf der Anwendung basieren:

| Stahlqualität | Härte (HRC) | Am besten für | Erwartete Lebensdauer |

|---|---|---|---|

| P20 Stahl | 28-32 | Allgemeine Formen | ~ 500.000 Zyklen |

| H13 Stahl | 42-52 | Hochverrückte und hohe Temp-Anwendungen | ~ 1.000.000 Zyklen |

| S136 Stahl | 48-52 | Korrosive Materialien (medizinische, Lebensmittelqualität) | ~ 1.000.000 Zyklen |

| 420 rostfrei | 50-55 | Hochpolnische Formen (optisch, Automobile) | ~ 1.000.000 Zyklen |

Die Verwendung von vorgehärtetem Stahl für Anwendungen mit niedrigem Volumen und durchgehärteter Stahl für hochproduktionliche Läufe sorgt dafür, dass Kosteneffizienz und Langlebigkeit.

2. Optimieren Sie die Formkühlung und das thermische Management

Eine effiziente Kühlung verbessert nicht nur die Zykluszeit, sondern reduziert auch die thermische Belastung und verhindert ein frühes Schimmelpilzversagen.

✅Verwenden Sie Beryllium Kupfereinsätzein hochheizenden Gebieten zur Verbesserung der thermischen Leitfähigkeit.

✅Konstruktionskühlkanäle aus DesignVerwendung der 3D -Drucktechnologie zur gleichmäßigen Wärmeableitung.

✅Wenden Sie thermische Bildgebungskameras anHotspots erkennen und Kühllayouts optimieren.

3. Auftragen Sie Schutzoberflächenbeschichtungen

Fortgeschrittene Beschichtungen können den Verschleiß und die Korrosionsbeständigkeit erheblich verbessern.

✅Zinn (Titannitrid):Verbessert den Verschleißfestigkeit bei Hochvernögerungsformen.

✅PVD (physikalische Dampfabscheidung):Reduziert die Reibung und verbessert die Haltbarkeit.

✅Nickelbeschichtung:Bietet einen hervorragenden Korrosionsschutz für PVC- und flammenretardante Kunststoffe.

4. Implementieren Sie vorbeugende Wartungsstrategien

Die Wartung der Schimmelpilze sollte eher systematisch als reaktiv sein.

✅Täglich:Reinigen Sie Hohlräume und tragen Sie Rostvorbeugung auf.

✅Wöchentlich:Überprüfen Sie die Ejektorstifte, Folien und Kühlkanäle.

✅Monatlich:Führen Sie Ultraschallreinigung und dimensionale Inspektionen durch.

✅Jährlich:Führen Sie vollständige Abträger und Renovierungsarbeiten durch.

Durch die Befolgung dieser Best Practices können die Hersteller die Lebensdauer der Injektionsform effektiv erhöhen und die Produktionseffizienz maximieren.

Wartungs- und Reinigungsspitzen für lang anhaltende Injektionsformen

Die ordnungsgemäße Wartung von Schimmelpilzen ist wichtig, um eine konsistente Leistung und die Verlängerung der Lebensdauer zu gewährleisten. Im Folgenden finden Sie einige Schlüsseltechniken:

1. Formreinigungsverfahren

Schimmelpilzhöhlen sammeln im Laufe der Zeit den Rückstand von plastischen Zusatzstoffen an, was zu Defekten wie Verbrennungszeichen oder Strömungsleitungen führt.

✅ VerwendungTrockeneissprengungfür nicht abrasive, tiefe Reinigung.

✅ Bewerben Sie sichUltraschallreinigungum hartnäckige Ablagerungen zu entfernen.

✅ VerwendungPH-neutrale Schimmelpilzreinigerum chemische Schäden zu vermeiden.

2. Schmierung und Schutz

✅ VerwendungHochtemperaturformAusstrahlungsnadelverschleiß reduzieren.

✅ Bewerben Sie sichAnti-Rust-SpraysUm Oxidation während der Lagerung zu verhindern.

✅ Schimmelpilze speichernklimatisierte UmgebungenKondensation vermeiden.

3.. Vorhersage -Wartungstechnologien

✅Wärmebildgebungerkennt ungleiche Wärmeverteilung in Formen.

✅VibrationsanalyseIdentifiziert den Verschleiß auf Auswerferstiften und beweglichen Komponenten.

✅IoT-basierte ÜberwachungssystemeSpurformzyklus zählt und Verschleißmuster.

Durch die Integration der Vorhersagewartung können die Hersteller Schimmelpilzausfälle vorhersehen und proaktive Reparaturen durchführen, wodurch sich erheblich verbessertLebensdauer des Injektionsformwerkzeugs.

Warum wählen Sie die Huazhi -Technologie für Ihren Injektionsformbedarf?

-

Premium -Materialien:Hochwertiger Stahl für lang anhaltende Haltbarkeit.

-

Erweitertes Design:Präzisionsmotor für optimale Leistung.

-

Umfassende Unterstützung:Von Design bis zur Produktion bieten wir volle Unterstützung.

-

Wettbewerbspreise:Kosteneffektive Formlösungen für verschiedene Branchen.

Abschluss

Das Maximieren der Lebensdauer des Injektionsform erfordert eine Kombination aus Auswahl hochwertiger Materialien, Optimierung des Schimmelpilzdesigns, der Aufrechterhaltung präziser Verarbeitungsbedingungen und der regelmäßigen Wartung. Durch die Implementierung dieser Strategien können Hersteller eine verlängerte Schimmelpilzlebensdauer, reduzierte Ausfallzeiten und eine höhere Rentabilität erreichen.

📞Kontaktieren Sie unsHeute, um Ihre Injektionsformbedürfnisse zu besprechen!

FAQs

1. Woher weiß ich, wann meine Injektionsform ersetzt werden muss?

Wenn Sie übermäßige Blitz-, Verziehen- oder Teilen -Inkonsistenzen bemerken, kann es Zeit für die Reparatur oder den Austausch von Schimmelpilzen sein.

2. Wie oft soll ich Schimmelpflege durchführen?

Die Routinereinigung und Schmierung sollte nach jedem Produktionslauf durchgeführt werden, wobei alle 50.000 Zyklen gründliche Inspektionen haben.

3. Was ist das beste Material für lang anhaltende Formen?

Härteter Stahl (H13, S136, 420 SS) bietet die beste Haltbarkeit und Beständigkeit gegen Verschleiß.

4. Können Schimmelbeschichtungen die Werkzeuglebensdauer verbessern?

Ja, Nitring- und PVD -Beschichtungen verbessern die Härte der Formoberfläche und verringern Verschleiß und Korrosion.

5. Wie kann ich die Wartungskosten für meine Formen senken?

Die Verwendung optimierter Injektionsparameter, die Auswahl des richtigen Formmaterials und die Durchführung der vorbeugenden Wartung kann die langfristigen Kosten erheblich senken.