Einführung

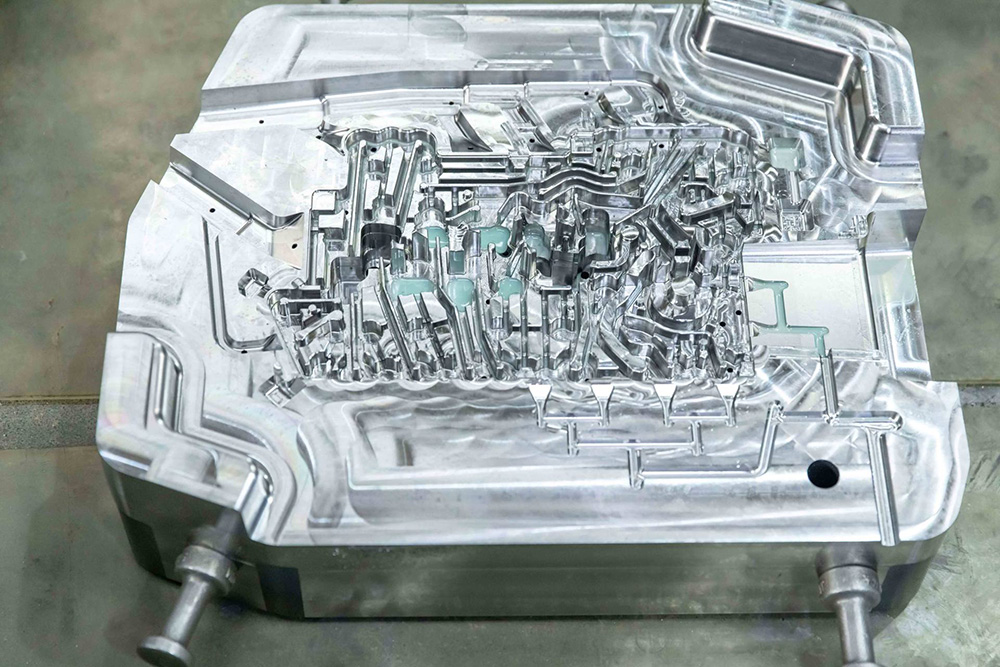

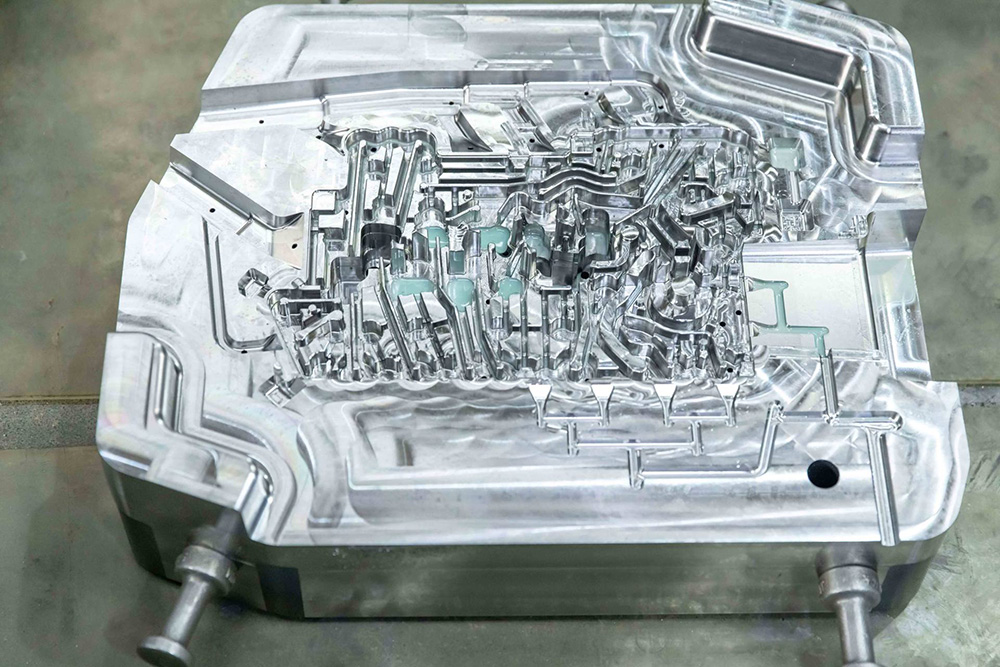

Industry 4.0 revolutioniert die Fertigungslandschaft, indem sie intelligente Technologien, Automatisierung und Datenaustausch in industrielle Prozesse integrieren. Bei den Herstellern der Gussform -Schimmelpilze bietet diese Transformation erhebliche Möglichkeiten zur Verbesserung der Präzision, Effizienz und Produktivität. Durch die Nutzung von Branchen 4,0 -Innovationen können die Hersteller von Stempelform ihre Prozesse verbessern, die Kosten senken und die wachsenden Anforderungen von Branchen wie Automobil, Luft- und Raumfahrt und Elektronik gerecht werden. In diesem Artikel wird untersucht, wie sich die Hersteller von Stempelform an Industrie 4.0 anpassen und wie sich diese Fortschritte auf das globale Fertigungssektor auswirken.

Die sich entwickelnde Rolle der Hersteller von Gussform in der Industrie 4.0

Die Hersteller von Stempelform sorgen für die digitale Transformation, um die Produktionsfähigkeiten zu verbessern. Industrie 4.0 -Technologien wie das Internet of Things (IoT), künstliche Intelligenz (KI) und intelligente Sensoren haben das Design, die Überwachung und die Wartung von Schimmelpilzen revolutioniert. Durch die Implementierung intelligenter Systeme können die Hersteller von Gussform die Schimmelpilzleistung in Echtzeit verfolgen, potenzielle Probleme erkennen und die gesamte Schimmelpilzdauer verbessern. Dieser proaktive Ansatz minimiert Ausfallzeiten, verbessert die Effizienz und optimiert die Nutzung der Ressourcen. Da sich die Industrie 4.0 weiterentwickelt, müssen sich die Hersteller von Stempelschimmel an diese neuen Technologien anpassen, um auf dem globalen Markt wettbewerbsfähig zu bleiben.

Schlüsseltechnologien fahren Industrie 4.0 in der Herstellung von Gussform

Mit IoT-fähigen Geräten können die Hersteller von Stimmbetrieben die Schimmelpilzleistung remote überwachen und optimale Produktionsbedingungen sicherstellen. In Formen eingebettete Sensoren können Echtzeitdaten zu Temperatur, Druck und Materialfluss liefern. Durch die Analyse dieser Daten können Hersteller potenzielle Ausfälle vorhersagen und die Wartung planen, bevor Probleme auftreten, die Ausfallzeiten senken und die Kosten minimieren. Die IoT -Technologie verbessert auch die Rückverfolgbarkeit und verbessert die allgemeine Qualitätskontrolle für die Hersteller von Gussform.

2. Künstliche Intelligenz (KI) und maschinelles Lernen

AI -Systeme analysieren große Mengen von Produktionsdaten, um Muster zu identifizieren, Defekte vorherzusagen und Prozessverbesserungen zu empfehlen. Die Hersteller von Gussform -Schimmelpilzen nutzen die KI, um das Schimmelpilzdesign zu optimieren, die Produktqualität zu verbessern und Abfall zu reduzieren. Beispielsweise können AI-gesteuerte Simulationen das Metallflussverhalten innerhalb von Formen prognostizieren und genaue Anpassungen für eine verbesserte Leistung ermöglichen. Durch den Einsatz von KI -Werkzeugen können die Hersteller von Gussform -Schimmelpilzen eine größere Genauigkeit und Konsistenz bei der Schimmelproduktion erzielen.

3. Automatisierung und Robotik

Die Automatisierung hat die Herstellung des Gussgusss revolutioniert, indem sich wiederholte Aufgaben wie Schimmelpilzbaugruppe, Trimmen und Qualitätsinspektion optimieren. Robotersysteme gewährleisten konsistente Ergebnisse, verbessern die Sicherheit der Arbeiter und erhöhen die Produktionsgeschwindigkeit. Automatisierte Systeme verbessern auch die Präzision, was für die Schaffung komplexer Gussformen für Branchen von entscheidender Bedeutung ist, die genaue Spezifikationen wie Automobile und Luft- und Raumfahrt erfordern.

Die digitale Twin -Technologie schafft eine virtuelle Nachbildung von physischen Formen, sodass die Hersteller die Leistung simulieren und analysieren können, bevor die Produktion beginnt. Durch den Einsatz digitaler Zwillinge können die Hersteller von Stempelform potenzielle Probleme identifizieren, Designs optimieren und Materialabfälle reduzieren. Die digitale Twin-Technologie erleichtert auch die Fernüberwachung und ermöglicht es den Herstellern, während der Produktion Echtzeitanpassungen vorzunehmen.

Vorteile der Industrie 4.0 für die Hersteller von Schimmelpilzen für die Gussform

- Verbesserte Präzision und Genauigkeit:Fortgeschrittene Sensoren und KI-gesteuerte Analyse verbessern die Formgestaltung und reduzieren Fehler.

- Verbesserte Effizienz:Automatisierte Systeme rationalisieren die Produktion, reduzieren die manuelle Intervention und minimieren Abfall.

- Vorhersagewartung:IoT -Geräte ermöglichen es den Herstellern, Schimmelpilzbedingungen zu überwachen und Verschleiß frühzeitig zu erkennen, um kostspielige Ausbrüche zu vermeiden.

- Datenorientierte Entscheidungsfindung:Industrie 4.0 -Tools bieten umsetzbare Erkenntnisse und befähigen die Hersteller von Stempelform, fundierte Entscheidungen zu treffen, die die Produktivität und Qualität verbessern.

- Kosteneinsparungen:Verbesserte Prozesseffizienz und reduzierte Ausfallzeiten helfen, die Gesamtproduktionskosten zu senken.

Anwendungen der Industrie 4.0 in der Herstellung von Gussform -Schimmelpilzen

Automobilindustrie

Die Automobilindustrie stützt sich stark auf Präzisionsteile, die durch das Casting hergestellt wurden. Mit der Integration der Industrie 4.0 können die Hersteller von Stempelschimmel leichte, langlebige Komponenten mit minimalen Defekten herstellen. Intelligente Überwachungssysteme sorgen für eine präzise Temperaturregelung während der Schimmelpilzproduktion, was zu stärkeren und zuverlässigeren Automobilteilen führt.

Luft- und Raumfahrtindustrie

Die Hersteller von Formschimmelpilzen spielen eine entscheidende Rolle bei der Herstellung komplexer Luft- und Raumfahrtkomponenten. Digitale Twin -Technologie und KI -Simulationen ermöglichen es den Herstellern, strenge Luft- und Raumfahrtstandards zu erfüllen und eine verbesserte Sicherheit und Leistung in kritischen Flugzeugteilen zu gewährleisten.

Elektronikindustrie

Die Hersteller von Gussform -Schimmelpilzen verwenden intelligente Technologien, um komplizierte Formen für elektronische Hülsen, Kühlkörper und Steckverbinder zu erstellen. Automatisierte Systeme gewährleisten in kleinen, detaillierten Komponenten Präzision und erfüllen den hohen Bedarf an zuverlässigen elektronischen Produkten.

Best Practices für die Hersteller von Schimmelpilzen für die Branche 4.0

- In intelligente Geräte investieren:Das Upgrade von Maschinen mit IoT -Sensoren und KI -Funktionen verbessert die Produktionsüberwachung und die Qualitätskontrolle.

- Mitarbeiterausbildung:Das Ausrüsten von Mitarbeitern mit Industrie 4.0 -Wissen stellt sicher, dass sie intelligente Systeme effektiv verwalten und pflegen können.

- Datenanalyse -Integration:Durch die Implementierung datengesteuerter Erkenntnisse können Hersteller fundierte Entscheidungen treffen und die Leistung optimieren.

- Kontinuierliche Verbesserung:Die Hersteller von Formschimmelpilzen sollten Innovationen annehmen und sich an neue Technologien anpassen, um in einer sich schnell entwickelnden Branche wettbewerbsfähig zu bleiben.

Abschluss

Die Hersteller von Stimmbetrieben sind an der Spitze der industriellen Innovation an der Spitze der Industrie in der Branche 4.0 -Technologien. Mit Fortschritten in Automatisierung, IoT und KI können diese Hersteller mehr Präzision, Effizienz und Kosteneinsparungen erzielen. Durch die Einführung der Industrie 4.0 können die Hersteller von Gussform die wachsenden Marktanforderungen erfüllen und einen Wettbewerbsvorteil in der globalen Produktionslandschaft beibehalten.

FAQ -Abschnitt

❓Wie verbessert die Industrie 4.0 die Qualitätskontrolle bei der Herstellung von Gussform?

Industrie 4.0-Technologien verbessern die Qualitätskontrolle erheblich, indem sie kI-gesteuerte Inspektionssysteme, IoT-fähige Sensoren und automatisierte Überwachungstools nutzen. Diese Technologien verfolgen kontinuierlich Produktionsprozesse und identifizieren Defekte in Echtzeit, bevor fehlerhafte Teile die nächste Stufe erreichen. Zum Beispiel können Sensoren, die in die gegossenen Formen eingebettet sind, Temperaturschwankungen, Druckkonsistenzen oder Metallströmungsprobleme erfassen, um optimale Bedingungen während der gesamten Produktion zu gewährleisten. Darüber hinaus verwenden automatisierte visuelle Inspektionssysteme Algorithmen für maschinelles Lernen, um die Oberflächenqualität zu analysieren und sicherzustellen, dass Formen präzisen Standards entsprechen. Durch frühzeitige Fangdefekte reduzieren die Hersteller die Schrottraten, minimieren Ausfallzeiten und liefern konsequent höhere Produkte.

💰Was sind die Kostenvorteile der Einführung der Industrie 4.0 für die Hersteller von Gussform -Schimmelpilzen?

Die Einführung von Branchen 4.0 Solutions bietet erhebliche kostensparende Vorteile. Vorhersagewartungssysteme verwenden Sensordaten, um potenzielle Geräteausfälle vor ihrer Auftreten zu erkennen, wodurch ungeplante Ausfallzeiten und kostspielige Reparaturen minimiert werden. IoT-gesteuerte Datenanalysen helfen den Herstellern dabei, die Materialverbrauch zu optimieren und überschüssige Abfälle im Gussprozess zu reduzieren. Darüber hinaus rationalisieren automatisierte Systeme die Produktionsschritte, verbessern die Betriebseffizienz und die Reduzierung der Arbeitskosten. Durch die Integration intelligenter Technologien können die Hersteller von sterbenen Schimmelpilzen schnellere Produktionszyklen, ein besseres Ressourcenmanagement und eine erhöhte Rentabilität erreichen.

🤖Welche Rolle spielt die Automatisierung bei der Verbesserung der Fertigung der Gussform?

Die Automatisierung spielt eine entscheidende Rolle bei der Verbesserung der Präzision, Geschwindigkeit und Konsistenz bei der Herstellung von Gussform. Roboterarme, die mit fortschrittlicher Programmierung ausgestattet sind, können sich wiederholende Aufgaben wie Metallgießen, Schimmelschließen oder Teilextraktion mit beispiellose Genauigkeit ausführen. Automatisierte Systeme sorgen auch für einheitliche Abkühlzeiten und die ordnungsgemäße Druckanwendung während des Gussprozesses, wodurch die Variabilität verringert und die Schimmelpilzqualität verbessert wird. Durch die Minimierung des menschlichen Intervention in kritischen Phasen verbessert die Automatisierung die Produktzuverlässigkeit, reduziert die Fehlerraten und steigert die Produktionsleistung, wodurch die Hersteller einen Wettbewerbsvorteil verleiht.

📈Wie verbessert die Datenanalyse die Effizienz der Produktion von Stempelschimmel?

Data Analytics ist ein Game-Changer für die Hersteller von Gussform. Durch das Sammeln von Echtzeitdaten von Sensoren, Maschinen und Produktionslinien können Hersteller Trends analysieren und Leistungs Engpässe identifizieren. Dieser datengesteuerte Ansatz ermöglicht es fundierte Entscheidungsfindung, Optimierung der Zykluszeiten, die Reduzierung der Leerlaufmaschinenperioden und die Verbesserung der Ressourcenzuweisung. Beispielsweise kann die prädiktive Analyse hervorheben, wenn eine Form eine Wartung erfordert, um eine optimale Betriebszeit zu gewährleisten und die Lebensdauer der Werkzeuge zu verlängern. Durch die Nutzung von Datenersichten verbessern die Hersteller die betriebliche Effizienz und erzielen höhere Produktionsrenditen.

🌍Welche Umweltvorteile bietet Branchen 4.0 in der Herstellung von Gussform?

Industrie 4.0 Technologien tragen zu nachhaltigeren Fertigungspraktiken bei. Smart Energy Management -Systeme regulieren den Stromverbrauch über Maschinen hinweg und minimieren Energieabfälle. Die automatisierte Materialverfolgung sorgt für eine präzise Metallverwendung und reduziert überschüssige Schrott. Zusätzlich führt eine verbesserte Prozesskontrolle zu weniger defekten Teilen, was die Nacharbeit und den Ressourcenverbrauch senkt. Durch die Einführung dieser umweltfreundlichen Innovationen reduzieren die Hersteller von Gussform ihren CO2-Fußabdruck und die Produktionseffizienz.

📋Was sind die wichtigsten Herausforderungen bei der Einführung der Industrie 4.0 in der Herstellung von Gussform?

Während Branche 4.0 zahlreiche Vorteile bietet, stellt die Integration dieser Technologien einige Herausforderungen. Hohe anfängliche Investitionskosten für intelligente Sensoren, automatisierte Systeme und Datenplattformen können einige Hersteller abschrecken. Der Übergang zu datengesteuerten Prozessen erfordert außerdem eine Belegschaft Schulungen, um sicherzustellen, dass Mitarbeiter neue Technologien effektiv bedienen und aufrechterhalten können. Trotz dieser Herausforderungen machen die langfristigen Gewinne in Bezug auf Effizienz, Qualität und Kostenreduzierung die Einführung von 4,0 in der Branche zu einer lohnenden Investition für die Hersteller von Gussform.

At HuazhiWir sind spezialisiert auf die Entwicklung innovativer Lösungen für die Cast -Guss -Form, um Ihre spezifischen Projektanforderungen zu erfüllen. Unser erfahrenes Team arbeitet eng mit Ihnen zusammen, um präzise Formgestaltung zu liefern, die Erfolg gewährleisten. Mit schnellen Lieferzeiten, kostengünstigen Lösungen und effizienten Produktionsprozessen können wir Ihre Produkteinführung beschleunigen.Kontaktieren Sie unsHeute, um Ihre Anforderungen an die Gussform zu besprechen!