Was ist Plattierung? Eine umfassende Anleitung zur Oberfläche mit CNC -Bearbeitung Präzision

Einführung:

In der modernen Fertigungswelt ist es unerlässlich, sowohl Funktionalität als auch visuelle Anziehungskraft zu erreichen. Die Plattierung ist ein weit verbreiteter Oberflächen -Finishing -Prozess, der nicht nur das Erscheinungsbild von Komponenten verbessert, sondern auch ihre Langlebigkeit und Leistung verbessert. Die Beschichtung ist besonders wichtig in Branchen, in denen hohe Präzision und strenge Toleranzen erforderlich sind - häufig mit Fortgeschrittenen erreichtCNCPräzision bearbeiten.

In diesem Leitfaden untersuchen wir, was die Plattierung ist, überprüfen Sie seine Geschichte und ihren Prozess, vergleichen verschiedene Beschichtungstechniken und erläutern seine Anwendungen. Wir decken auch die Behandlungen vor und nach der Planung, die erforderlichen Maschinen und Werkzeuge sowie wichtige Prozessparameter ab. Darüber hinaus befassen wir uns mit Fehlerbehebung, Qualitätsbewertung, Sicherheit, Kosten, Umweltauswirkungen sowie den neuesten Trends und Innovationen bei der Überbewertung.

Was ist Plattierung?

1.1 Definition der Überlagerung

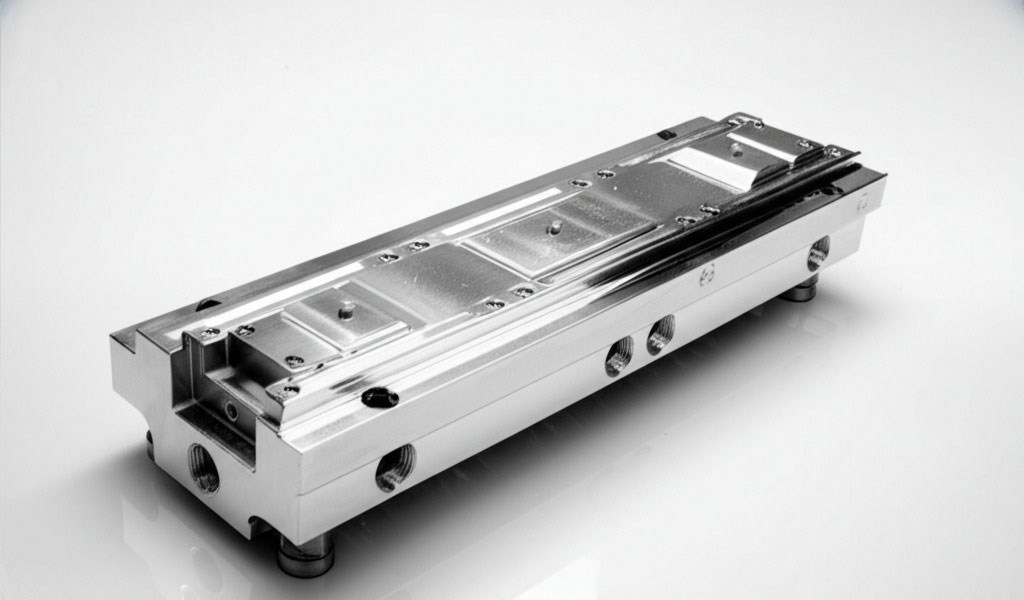

Überzugist ein Herstellungsprozess, bei dem eine Metallbeschichtung auf ein Substrat (oder Werkstück) angewendet wird, um ihre Oberflächeneigenschaften zu verbessern. Diese Beschichtung kann mehrere Funktionen erfüllen, z. B. die Verbesserung der Korrosionsbeständigkeit, die zunehmende Verschleißfestigkeit und die Bereitstellung eines polierten ästhetischen Finishs.

-

Oberflächenverstärkung:Die Beschichtung kann die visuelle Anziehungskraft und Langlebigkeit eines Produkts erheblich verbessern.

-

Funktionale Verbesserungen:Es fügt auch Eigenschaften wie elektrische Leitfähigkeit oder thermische Resistenz hinzu, die für Hochleistungsanwendungen wesentlich sind.

-

Integration mit CNC -Bearbeitung Präzision:Bei der Verwendung neben der CNC -Bearbeitung von Hochgenauigkeit stellt die Plattierung sicher, dass selbst die kleinsten Merkmale ihre Integrität und ihr Erscheinungsbild beibehalten.

1.2 Die Bedeutung der Überbearbeitung in der modernen Fertigung

Das Plattieren spielt eine entscheidende Rolle in der modernen Produktion, insbesondere in Verbindung mit fortschrittlicher CNC -Bearbeitungsgenauigkeit. Hersteller verwenden die Plattierung, um strenge Leistungsanforderungen zu erfüllen und sicherzustellen, dass Komponenten harte Umgebungen standhalten.

-

Haltbarkeit und Schutz:Eine plattierte Oberfläche kann Teile vor Korrosion, Abrieb und chemischer Exposition schützen.

-

Ästhetische Anziehungskraft:Das Plattieren bietet ein glattes, glänzendes Finish, das das Produkt aus dem Produkt verbessert.

-

Kosteneffizienz:Die Plattierung bietet eine relativ kostengünstige Methode zur Verbesserung der Oberflächeneigenschaften, ohne die Masseneigenschaften des Substrats zu ändern.

Eine kurze Geschichte des Beschichtungsprozesses

2.1 frühe Entwicklungen

Die Beschichtung gibt es seit Jahrhunderten. Die frühesten bekannten Techniken stammen aus alten Zivilisationen, bei denen Handwerker Blattgold auf Objekte anwand, um das Aussehen zu verbessern und den Status zu bedeuten.

-

Alte Techniken:Frühe Beschichtungsmethoden waren manuell und arbeitsintensiv, wobei die physikalische Anwendung von Metallblättern oder die Verwendung von Quecksilberamalgamen beinhaltete.

-

Evolution:Im Laufe der Zeit entwickelte sich der Prozess von manuellen Techniken zu kontrollierteren Methoden, die die Grundlage für die moderne Elektroplatte legten.

2.2 moderne Fortschritte

Mit dem Aufkommen von Elektrizität und modernen chemischen Prozessen entwickelte sich die Plattierung zu einer genauen, kontrollierbaren Methode.

-

Elektroplieren:Im 19. Jahrhundert entwickelt, revolutionierte elektrierte elektrische Ströme mit elektrischen Strömen, um Metalle auf Substraten abzuscheiden.

-

Integration mit CNC -Bearbeitung Präzision:Heutzutage erfolgt die Überbearbeitung häufig nach einer hochpräzisen CNC-Bearbeitung, um sicherzustellen, dass komplexe Teile nicht nur dimensionale Toleranzen erfüllen, sondern auch überlegene Oberflächenqualitäten aufweisen.

Wie funktioniert das Plattieren?

3.1 Der Beschichtungsprozess erklärte

Bei der Plattierung wird eine dünne Metallschicht auf die Oberfläche eines Substrats abgelagert. Der Prozess enthält im Allgemeinen mehrere Schritte:

-

Oberflächenvorbereitung:Reinigen und Vorbereiten des Substrats, um Verunreinigungen zu entfernen.

-

Aktivierung:Manchmal mit chemischen Behandlungen zur Verbesserung der Metalladhäsion.

-

Metallablagerung:Verwenden von elektrischen oder chemischen Methoden zur Ablagerung des Plattierungsmetalls auf der Oberfläche.

-

Nachbehandlung:Zusätzliche Endstufen wie Polieren oder Versiegelung, um die Oberflächenqualität zu verbessern.

3.2 Schlüsselmechanismen bei der Überbearbeitung

-

Elektroplieren:

Das Substrat wirkt als Kathode, und Metallionen in Lösung werden unter dem Einfluss eines elektrischen Stroms auf seiner Oberfläche reduziert und abgelagert.

-

Elektrololes Einschaden:

Ein chemisches Verfahren, das Metall abliedert, ohne dass externer Strom erforderlich ist, was zum Erreichen von gleichmäßigen Beschichtungen auf komplexen Formen nützlich ist.

-

CNC -Bearbeitung Präzisionsintegration:

Bei der Bearbeitung von CNC werden die genauen Oberflächen durch die gleichmäßige Metallbeschichtung verbessert, was zu einem Endprodukt mit hoher dimensionaler Genauigkeit und überlegenen Oberflächeneigenschaften verbessert wird.

Gemeinsame Beschichtungstechniken

4.1 Elektroplieren

Elektroplierendist die am häufigsten im Fertigung verwendete Plattungstechnik:

-

Verfahren:

-

Ein elektrischer Strom lässt Metallionen auf dem Werkstück abgelagert werden.

-

Diese Methode wird häufig zum Auftragen von Metallen wie Nickel, Chrom und Gold verwendet.

-

-

Anwendungen:

Wird in Automobil-, Unterhaltungselektronik- und Dekorationsindustrien verwendet.

-

Vorteile:

Hohe Kontrolle über die Dicke und Gleichmäßigkeit der Beschichtung.

4.2 Elektrolollessbeschichtung

Die elektrololose Plattierung ist ein chemisches Verfahren, das Metall gleichmäßig einladet:

-

Verfahren:

Das Werkstück ist in eine Lösung eingetaucht, die chemische Metallionen auf seine Oberfläche reduziert.

-

Anwendungen:

Ideal für Komponenten mit komplexen Geometrien, bei denen eine gleichmäßige Beschichtung kritisch ist.

-

Vorteile:

Bietet eine einheitliche Abdeckung unabhängig von der Teilform und ist für bestimmte Anwendungen kostengünstig.

4.3 andere Techniken

Weitere spezialisierte Beschichtungsmethoden sind:

-

Physikalische Dampfabscheidung (PVD):

Ein Vakuumbasis-Prozess, bei dem Metalldampf auf das Werkstück abgelagert wird.

-

Chemische Dampfabscheidung (CVD):

Beinhaltet chemische Reaktionen, die eine Beschichtung ablegen, die häufig für Hartbeschichtungen bei Schneidwerkzeugen verwendet wird.

-

CNC -Bearbeitung Präzisionsverbindung:

In Kombination mit CNC -Bearbeitung mit hoher Präzision stellen diese fortschrittlichen Plattierungsmethoden sicher, dass sowohl die Abmessungen als auch die Oberflächenoberflächen des Teils strenge Standards entsprechen.

Behandlungen vor und nach Planung

5.1 Oberflächenbehandlungen vorlegen

Die ordnungsgemäße Oberflächenvorbereitung ist für eine effektive Beschichtung unerlässlich:

-

Reinigung:

Entfernen Sie Verunreinigungen wie Öle, Rost und Schmutz mit chemischen Bädern oder Ultraschallreinigern.

-

Radierung:

Leicht die Oberfläche zur Verbesserung der Metalladhäsion.

-

Aktivierung:

Anwendung eines chemischen Katalysators zur Verbesserung des Abscheidungsprozesses.

5.2 nach der Planung von Behandlungen

Nach der Planung von Prozessen das Endprodukt weiter verbessern:

-

Polieren:

Erreichen eines spiegelähnlichen Finishs, entscheidend für die ästhetische und funktionelle Leistung.

-

Versiegelung:

Anwenden von Schutzbeschichtungen zur Verbesserung der Korrosionsbeständigkeit.

-

Wärmebehandlung:

Stabilisierung der plattierten Schicht, um Haltbarkeit und Langlebigkeit zu gewährleisten.

-

Integration mit CNC -Bearbeitung Präzision:

Diese Behandlungen bewahren die hochwertigen Oberflächen, die durch CNC-Bearbeitung erzeugt werden, und stellt sicher, dass das Endprodukt sowohl Präzision als auch verbesserte Leistung aufweist.

Maschinen und Werkzeuge, die für den Beschichtungsvorgang erforderlich sind

6.1 Essentielle Ausrüstung

Eine moderne Beschichtungsanlage ist mit modernsten Maschinen ausgestattet, um eine hohe Effizienz und Präzision zu gewährleisten:

-

Elektrierungspanzer:

Enthalten Sie Plattierungslösungen und erleichtern Sie die kontrollierte Metallabscheidung.

-

Anoden- und Kathodenbehörden:

Sichern Sie die Werkstücke und Metallquellen während der Beschichtung.

-

CNC -Bohr- und Fräsmaschinenfabrik -Integration:

In vielen Fällen werden Teile, die mit CNC -Bearbeitungsgenauigkeit produziert werden, plattiert, um ihre Oberflächenqualität zu verbessern.

-

Trocknen und Härtungsöfen:

Wird für die Nachplanung von Behandlungen verwendet, um eine ordnungsgemäße Haftung und Fertigstellung zu gewährleisten.

6.2 Spezielle Werkzeuge und Zubehör

-

Ultraschallreiniger:

Für eine gründliche Oberflächenvorbereitung vor dem Überplan.

-

Chemische Bäder:

Für Ätz- und Aktivierungsprozesse.

-

Poliermaschinen:

Nach Planung das Oberflächenfinish verfeinern.

-

Digitale Überwachungssysteme:

Bereitstellung von Echtzeit-Qualitätskontrolle während des Beschichtungsprozesses.

Hauptparameter des Beschichtungsprozesses

7.1 Kritische Prozessvariablen

Die erfolgreiche Beschichtung hängt von mehreren Schlüsselparametern ab:

-

Aktuelle Dichte:

Die Rate, mit der Metallionen abgelagert werden; kritisch für Uniformbeschichtungen.

-

Temperatur:

Aufrechterhaltung einer optimalen Lösungstemperatur, um eine konsistente Beschichtung zu gewährleisten.

-

Plattierungszeit:

Die Dauer des Beschichtungsprozesses beeinflusst die Beschichtungsdicke.

-

Agitation:

Richtige Bewegung der Plattierungslösung, um eine gleichmäßige Metallverteilung zu gewährleisten.

-

Badechemie:

Die Zusammensetzung der Plattierungslösung muss für konsistente Ergebnisse gesteuert werden.

-

CNC -Bearbeitung Präzisionsrolle:

Bei der Anwendung nach CNC -Bearbeitung mit hoher Präzision stellt die Steuerung dieser Parameter sicher, dass die komplizierten Details des Teils erhalten bleiben.

7.2 Prozessoptimierungstechniken

-

Überwachungstools:

Verwenden Sie digitale Sensoren, um Prozessvariablen in Echtzeit zu verfolgen.

-

Automatisierung:

Automatisierte Systeme reduzieren den menschlichen Fehler und gewährleisten eine konsistente Prozesssteuerung.

-

Feedback -Schleifen:

Kontinuierliche Verbesserung basierend auf Leistungsdaten.

Arten von Materialien, die bei der Überbestellung verwendet werden

8.1 GEMEINE SCHLAATATION METALLE

Die Beschichtung kann je nach Anwendung verschiedene Metalle beinhalten:

-

Nickel:

Bietet Korrosionsbeständigkeit und ein glattes Finish.

-

Chrom:

Verbessert den Verschleißfestigkeit und die ästhetische Anziehungskraft.

-

Gold:

Häufig für elektrische Leitfähigkeit und High-End-Oberflächen verwendet.

-

Silber:

Bietet eine hervorragende Leitfähigkeit und wird in elektronischen Anwendungen verwendet.

-

Integration mit CNC -Bearbeitung Präzision:

Über CNC-Bearbeitung produzierte hochpräzise Teile können mit diesen Metallen plattiert werden, um funktionelle und dekorative Eigenschaften hinzuzufügen.

8.2 Substratmaterialien

-

Metalle:

Gemeinsame Substrate umfassen Stahl, Aluminium und Titan.

-

Kunststoff und Verbundwerkstoffe:

Wird bei Gewichtsreduzierung und Korrosionsbeständigkeit verwendet, sind entscheidend.

-

Spezialisierte Legierungen:

Für Anwendungen, die extreme Haltbarkeit und Leistung erfordern.

Hauptanwendungen der Überlieferung

9.1 Automobilkomponenten

Die Beschichtung wird in der Automobilherstellung ausgiebig eingesetzt:

-

Motorteile:

Verbessert Haltbarkeit und Korrosionsbeständigkeit.

-

Chassis und Körperkomponenten:

Bietet ästhetische Oberflächen und verbesserte Verschleißfestigkeit.

-

Elektrische Anschlüsse:

Bietet zuverlässige Leitfähigkeit und Langlebigkeit.

9.2 Luft- und Raumfahrt und Verteidigung

-

Hochleistungskomponenten:

Die Plattierung verbessert den Widerstand gegen hohe Temperaturen und korrosive Umgebungen.

-

Struktureile:

Gewährleistet eine hohe Präzision und Stärke in kritischen Luft- und Raumfahrtanwendungen.

9.3 Medizinprodukte

-

Chirurgische Instrumente und Implantate:

Plattierte Oberflächen bieten Biokompatibilität und ein glattes Finish.

-

Diagnoseausrüstung:

Gewährleistet Präzision und Zuverlässigkeit in empfindlichen Komponenten.

9.4 Unterhaltungselektronik

-

PCBs und Anschlüsse:

Die Beschichtung sorgt für robuste elektrische Verbindungen und Langlebigkeit.

-

Gehäuse und Gehäuse:

Verbessert die ästhetische Attraktivität und schützt die internen Komponenten.

Wie lange dauert der Beschichtungsvorgang?

10.1 Faktoren, die die Verschiebungszeit beeinflussen

Die Dauer des Beschichtungsprozesses hängt von mehreren Variablen ab:

-

Beschichtungsdicke:

Dickere Beschichtungen erfordern längere Beschichtungszeiten.

-

Aktuelle Dichte:

Eine höhere Stromdichte kann die Verpackungszeit verkürzen, die Qualität jedoch beeinflussen.

-

Lösungschemie:

Die Zusammensetzung des Beschichtungsbades beeinflusst die Ablagerungsrate.

-

Agitation und Temperatur:

Die ordnungsgemäße Kontrolle dieser Faktoren gewährleistet eine effiziente Ablagerung.

-

Integration mit CNC -Bearbeitung Präzision:

Wenn hochpräzise Teile plattiert werden, muss das Verfahren sorgfältig kontrolliert werden, um die detaillierten Merkmale zu erhalten.

Vorteile der Überbearbeitung

11.1 Verbesserte Haltbarkeit und Funktionalität

Die Plattierung verbessert die Leistung und Langlebigkeit von Teilen erheblich:

-

Korrosionsbeständigkeit:

Schutzbeschichtungen verhindern Oxidation und chemische Schäden.

-

Tragenwiderstand:

Erhöht die Lebensdauer von Komponenten, die Reibung und Abrieb unterliegen.

-

Verbesserte Oberflächenfinish:

Bietet ein glattes, poliertes Erscheinungsbild, das die ästhetische Anziehungskraft und die funktionale Leistung verbessert.

-

CNC -Bearbeitung Präzisionssynergie:

Hochvorbereitete Teile profitieren weiter von der Plattierung und stellen sicher, dass sowohl die Genauigkeit als auch die Oberflächenqualität beibehalten werden.

11.2 Kosten- und Effizienzvorteile

-

Reduzierte Wartungskosten:

Langlebige Beschichtungen senken die Notwendigkeit häufiger Ersatz.

-

Verbesserte Leistung:

Bessere Oberflächeneigenschaften führen zu einer höheren Produktzuverlässigkeit und -leistung.

-

Wertzusatz:

Die Beschichtung kann Komponenten sowohl funktionaler als auch ästhetischer Wert verleihen, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Fehlerbehebung bei Problemen mit Häufigkeit von Plattieren

12.1 Häufige Herausforderungen

Die Beschichtung kann mit verschiedenen Herausforderungen stehen, die sich auf Qualität und Effizienz auswirken:

-

Ungleiche Beschichtungen:

Kann sich aus einer unsachgemäßen Erregung oder inkonsistenten Badechemie ergeben.

-

Schlechte Haftung:

Häufig aufgrund unzureichender Oberflächenvorbereitung oder Kontamination.

-

Übermäßige Rauheit:

Kann durch unsachgemäße Stromdichte oder Temperaturregelung verursacht werden.

-

CNC -Bearbeitung Präzisionsüberlegungen:

Die Aufrechterhaltung der komplizierten Details von hochpräzierenden Teilen während der Beschichtung erfordert eine sorgfältige Parametersteuerung.

12.2 Strategien zur Fehlerbehebung

-

Regelmäßige Überwachung:

Verwenden Sie digitale Sensoren, um Strom, Temperatur und Aufregung zu überwachen.

-

Prozessoptimierung:

Passen Sie die Parameter basierend auf Versuchsergebnissen und kontinuierlichem Feedback an.

-

Verbesserte Oberflächenvorbereitung:

Gewährleisten Sie eine gründliche Reinigung und Aktivierung, bevor Sie sie beschleunigen.

-

Qualitätskontrollprüfungen:

Implementieren Sie strenge Inspektionsprotokolle, um Probleme frühzeitig zu fangen.

Faktoren, die die Qualität der Beschichtung beeinflussen

13.1 Einfluss der wichtigsten Qualitätsqualität

Die Qualität bei der Überbearbeitung hängt von mehreren miteinander verbundenen Faktoren ab:

-

Oberflächenvorbereitung:

Richtige Reinigung und Ätzen sind für eine gute Haftung von entscheidender Bedeutung.

-

Badechemie:

Konsistenz in der Lösungszusammensetzung sorgt für eine gleichmäßige Ablagerung.

-

Stromdichte und Temperatur:

Die genaue Kontrolle dieser Parameter ist entscheidend, um die gewünschte Beschichtungsdicke und Gleichmäßigkeit zu erreichen.

-

Zeit und Aufregung:

Die Optimierung der Bewegungszeit und Lösungsbewegung ist für hochwertige Oberflächen von wesentlicher Bedeutung.

-

Integration mit CNC -Bearbeitung Präzision:

Für Teile, die mit hoher Präzision erzeugt werden, ist die Aufrechterhaltung der genauen Abmessungen während der Überbestellung von entscheidender Bedeutung.

Wie wird die Plattierungsqualität bewertet?

14.1 Methoden zur Qualitätsbewertung

Die Beschichtungsqualität wird anhand verschiedener Techniken bewertet:

-

Visuelle Inspektion:

Erstbewertungen für Oberflächendefekte und Gleichmäßigkeit.

-

Mikroskopische Analyse:

Detaillierte Bewertung der Beschichtungsdicke und -struktur.

-

Adhäsionstests:

Tests, um sicherzustellen, dass die plattierte Schicht fest mit dem Substrat verbunden ist.

-

Dimensionalprüfungen:

Messung von Toleranzen, um sicherzustellen, dass das Endprodukt die Spezifikationen erfüllt.

-

CNC -Bearbeitung Präzisionsüberlegung:

Für Teile, die eine hohe Präzision erfordern, ist es wichtig zu überprüfen, ob der Beschichtungsvorgang keine kritischen Dimensionen beeinträchtigt.

Relevante Standards:

- ISO 2768 (Allgemeiner Toleranzstandard)

- DIN 7168 (Bearbeitungsdimensionstoleranzen)

- GB/T 1804 (chinesische dimensionale Toleranzstandard)

Sicherheitsüberlegungen in den Überlagern

15.1 Gesundheits- und Sicherheitsprotokolle

Die Sicherheit ist bei Überbeamten von größter Bedeutung:

-

Persönliche Schutzausrüstung (PSA):

Die Verwendung von Handschuhen, Schutzbrillen und Schutzkleidung ist unerlässlich.

-

Belüftung:

Richtige Belüftungssysteme verhindern den Anbau schädlicher Dämpfe.

-

Chemische Handhabung:

Strenge Protokolle zum Umgang mit Plattierchemikalien, um das Risiko zu minimieren.

-

Ausrüstungssicherheit:

Regelmäßige Wartungs- und Sicherheitsprüfungen für Maschinen.

-

Ausbildung:

Stellen Sie sicher, dass alle Betreiber in Notfallverfahren und sicheren Handhabungspraktiken geschult werden.

Kostenüberlegungen im Beschichtungsprozess

16.1 Faktoren, die die Verpackungskosten beeinflussen

Mehrere Faktoren beeinflussen die Gesamtkosten für die Beschichtung:

-

Materialkosten:

Der Preis für Metalle wie Nickel, Chrom oder Gold kann die Gesamtkosten erheblich beeinflussen.

-

Prozessparameter:

Höhere Stromdichten und längere Beschichtungszeiten können die Kosten erhöhen.

-

Oberflächenvorbereitung und Nachbehandlung:

Zusätzliche Schritte wie Reinigen, Polieren und Versiegeln tragen zu den Kosten bei.

-

Integration mit CNC -Bearbeitung Präzision:

Die Aufrechterhaltung enger Toleranzen während der Beschaffung kann fortschrittlichere Steuerelemente erfordern, was sich auf die Kosten auswirkt.

-

Volumen und Skala:

Höhere Produktionsvolumina können aufgrund von Skaleneffekten die Kosten pro Einheit senken.

Umweltauswirkungen der Überlieferung

17.1 Bewertung des ökologischen Fußabdrucks

Beschichtungsprozesse haben ökologische Auswirkungen:

-

Abfallerzeugung:

Die Entsorgung von Lösungen für verbrauchte Plattierung und chemische Nebenprodukte muss verantwortungsbewusst verwaltet werden.

-

Energieverbrauch:

Der Energieverbrauch während der Beschichtung kann zu Umweltauswirkungen beitragen.

-

Nachhaltige Praktiken:

Die Einführung von umweltfreundlichen Chemikalien und Recyclingsystemen mit geschlossenem Loop kann Umweltschäden mindern.

-

CNC -Bearbeitung Präzisionsintegration:

Effiziente Prozesse, die durch Präzisionsbearbeitung angetrieben werden, führen häufig zu weniger materiellen Abfällen, was zur Nachhaltigkeit beiträgt.

Innovationen und Trends bei der Überbestellung

18.1 Neueste technologische Fortschritte

Die jüngsten Innovationen in der Überbestellung verändern die Branche weiterhin:

-

Digitale Prozesssteuerung:

Fortgeschrittene Sensoren und Automatisierung ermöglichen die Überwachung und Anpassungen in Echtzeit.

-

Umweltfreundliche Plattierungslösungen:

Die Entwicklung weniger giftiger, nachhaltiger Beschichtungsbäder.

-

Hybridprozesse:

Kombination der traditionellen Beschichtung mit fortschrittlichen Oberflächenbehandlungen für eine verbesserte Leistung.

-

CNC -Bearbeitung Präzision:

Durch die Nutzung von CNC -Bearbeitung von hoher Präzision stellt sicher, dass selbst komplexe Geometrien ihre Integrität während des Beschleunigens aufrechterhalten.

-

Trendanalyse:

Die fortlaufende Forschung in der Materialwissenschaft treibt die Entwicklung von Plattiertechnologien vor.

Führende Dienstleister in der Plattierungsbranche

19.1 Globale und regionale Führungskräfte

Mehrere Unternehmen sind als Führungskräfte in der Plattierungsbranche hervorzuheben:

-

Globale Anbieter:

Unternehmen mit einer weltweiten Präsenz, die umfassende Plattierungsdienste anbieten.

-

Regionalspezialisten:

Anbieter, die sich speziell für die lokalen Industrien befassen und ein tiefes Know -how in Nischenanwendungen haben.

-

CNC -Bearbeitung Präzisionspartnerschaft:

Führende Anbieter integrieren häufig erweiterte CNC -Bearbeitung Präzision in ihre Beschichtungsverfahren, um eine überlegene Qualität zu gewährleisten.

-

Fallbeispiele:

Viele Top -Firmen der Automobil- und Luft- und Raumfahrtunternehmen arbeiten mit diesen Branchenführern zusammen, um die besten Oberflächenverlagerung und Haltbarkeit zu erreichen.

Abschluss

Das Plan ist ein vielseitiger und wesentlicher Prozess in der modernen Fertigung und bietet erhebliche Vorteile in Bezug auf Haltbarkeit, Funktionalität und Ästhetik. Unabhängig davon, ob CNC -Bohrungen zur Erstellung präziser Öffnungen oder CNC -Fräsen für komplexe Konturen verwendet werden, hat jede Methode ihre einzigartigen Stärken. Durch sorgfältige Bewertung der Prozessparameter, der Materialauswahl und der Qualitätskontrollmaßnahmen können Hersteller die optimale Beplattierungstechnik auswählen, die ihren Leistungs- und Kostenanforderungen entspricht.

In Kombination mit CNC -Bearbeitung mit hoher Präzision verbessert die Plattierung nicht nur die Oberflächenqualität, sondern auch die komplizierten Details der Komponenten, um sicherzustellen, dass das Endprodukt den höchsten Standards entspricht. Unser umfassender Leitfaden beleuchtet, dass die Integration fortschrittlicher Plattierungsprozesse in die Genauigkeit von CNC -Bearbeitung von entscheidender Bedeutung ist, um herausragende Produktleistung und Langlebigkeit zu erzielen.

Kontaktieren Sie uns noch heute!

Bereit, Ihren Produktionsprozess mit qualitativ hochwertiger Beschichtung und CNC-Bearbeitungsgenauigkeit zu erhöhen?Wenden Sie sich jetzt an die Huazhi -TechnologieUm Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere kostengünstigen und effizienten Lösungen Ihre Herstellungsergebnisse verändern können.

Häufig gestellte Fragen (FAQ)

F1: Was ist die Plattierung und wie funktioniert es in Verbindung mit CNC -Bearbeitungsgenauigkeit?

A: Bei der Plattierung können Sie eine Metallschicht auf einem Werkstück ablegen, um ihre Haltbarkeit, Aussehen und Funktionalität zu verbessern. Wenn der Prozess in die Präzision der CNC-Bearbeitung integriert wird, stellt er sicher, dass komplizierte Details und enge Toleranzen beibehalten werden und gleichzeitig ein hochwertiges, glattes Finish liefern.

F2: Was werden die üblichen Beschichtungstechniken in der Branche verwendet?

A: Zu den häufigsten Beplattentechniken gehören Elektroplatten, elektrololessbeschwerte, physikalische Dampfabscheidung (PVD) und chemische Dampfablagerung (CVD). Jede Methode wird basierend auf den gewünschten Beschichtungseigenschaften und den spezifischen Anwendungsanforderungen ausgewählt, häufig nach der Verarbeitung von Teilen mit CNC -Bearbeitungsgenauigkeit.

F3: Wie wirken sich die Behandlungen vor und nach der Planung auf die Endproduktqualität aus?

A: Bereiten Sie die Oberfläche für eine optimale Adhäsion vor, während Behandlungen wie Reinigen und Ätzen vorlegen, während die nach der Planung von Behandlungen wie Polieren und Versiegelung das Aussehen und die Haltbarkeit verbessern. Diese Schritte sind bei der Arbeit mit CNC -Teilen mit hoher Präzision von entscheidender Bedeutung, um sicherzustellen, dass das Endprodukt strengen Spezifikationen entspricht.

F4: Welche Geräte und Werkzeuge sind für einen effektiven Bezugprozess erforderlich?

A: Die moderne Beschichtung erfordert Geräte wie Elektroplatten, Chemiewerke, Trockenöfen und Qualitätsüberwachungssysteme. In Kombination mit fortgeschrittener CNC -Bearbeitungsgenauigkeit profitiert der Prozess von einer genauen Oberflächenvorbereitung und präzisen Abscheidungstechniken.

F5: Wie bestimme ich die richtigen Plattierungsparameter für mein Projekt?

A: Zu den wichtigsten Parametern gehören die Stromdichte, die Badertemperatur, die Befragungszeit und die Bewegungsrate. Ein zuverlässiger Lieferant verwendet CNC-Bearbeitungsgenauigkeitsdaten und umfangreiche Tests, um diese Parameter zu optimieren und eine einheitliche und qualitativ hochwertige Beschichtung zu gewährleisten.

F6: Was sind die Hauptvorteile bei der Integration der Plattierung in die Präzision von CNC -Bearbeitung?

A: Die Integration von Plattieren in die Genauigkeit von CNC -Bearbeitung führt zu Komponenten, die nicht nur strenge dimensionale Toleranzen erfüllen, sondern auch verbesserte Oberflächeneigenschaften wie verbesserter Korrosionsbeständigkeit, Verschleißfestigkeit und ästhetischer Attraktivität aufweisen.

F7: Wie wird die Qualität des Beschichtungsprozesses bewertet?

A: Die Qualität wird durch visuelle Inspektion, mikroskopische Analyse, Adhäsionstests und dimensionale Messungen bewertet. Die konsistente Verwendung der Präzision der CNC-Bearbeitung stellt sicher, dass die Beschichtungsschicht den engen Toleranzen entspricht, die von Hochleistungsanwendungen erforderlich sind.

F8: Welche Sicherheitsüberlegungen sind während des Beschichtungsprozesses wichtig?

A: Zu den Sicherheitsprotokollen gehören die ordnungsgemäße Belüftung, die Verwendung persönlicher Schutzausrüstung (PSA) und die strenge Handhabung von Chemikalien. Diese Maßnahmen sind von entscheidender Bedeutung, um die Sicherheit der Bediener zu gewährleisten und eine kontrollierte und effiziente Beschichtungsumgebung aufrechtzuerhalten.