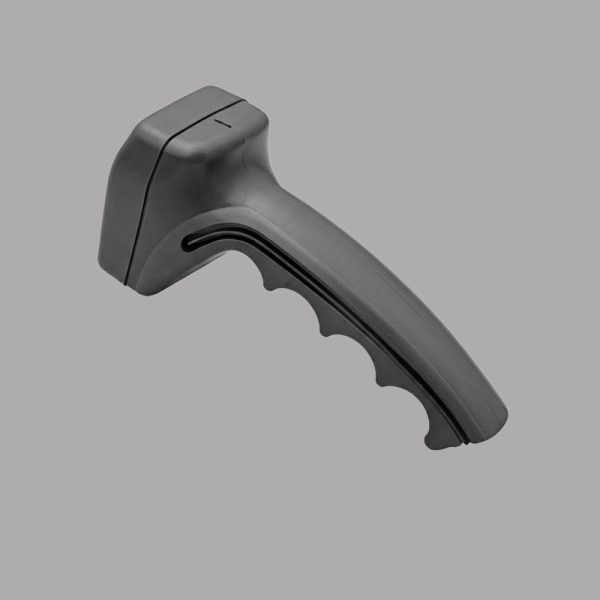

Gasunterstützte Injektionsformlösungen

Entdecken Sie fachmännisches Gas -Assistent -Injektionsleisten für präzise, hohle Kunststoffteile mit verkürzter Zykluszeit und verbesserter Effizienz.

Warum Huazhi für gashütere Injektionsformlösungen wählen?

Hochwertige Teile

Als ISO-zertifiziertes Unternehmen hält sich Huazhi nach ISO 2768-Standards, um genaue Toleranzen für gasunterstützte Injektionsformteile sicherzustellen. Abhängig von Ihren Entwurfsanforderungen können wir bis zu +/- 0,02 mm enge Toleranzen erreichen und hochwertige Teile mit außergewöhnlicher Genauigkeit liefern.

Schnelle Vorlaufzeit

Das fortschrittliche Gas -Assist -Injektionsformprozess von Huazhi garantiert eine effiziente Produktion und schnellere Vorlaufzeiten. Mit modernen automatisierten Einrichtungen verwalten wir komplexe benutzerdefinierte Projekte effektiv, um Ihre Fristen einzuhalten.

Technische Unterstützung

Huazhi bietet mit umfassender Fachkenntnisse im Gas -Assist -Injektionsformwerk maßgeschneiderte Lösungen, um die Haltbarkeit der Produkte zu verbessern und die Herstellungskosten zu senken. Unsere innovativen Techniken und hochmodernen Maschinen stellen sicher, dass jede Komponente Ihre Anforderungen an Qualität, Funktionalität und Ästhetik entspricht.

Unsere großartigen Kunden

Was ist gasunterstütztes Injektionsleisten?

Gasunterstütztes Injektionsformist ein FortgeschrittenenInjektionsformungTechnik, die Kunststoff- und Druckgas (typischerweise Stickstoff) kombiniert, um eine Form effizient zu füllen. Dieser innovative Prozess bietet einen erheblichen Vorteil - die Fähigkeit, Hohlteile innerhalb der typischen Zykluszeit einer Injektionsformmaschine zu produzieren.

Das gas unterstützte Injektionsformprozess hat Ähnlichkeiten mit herkömmlichem Injektionsform. Erstens wird im Extruderfass der Injektionsformmaschine rohe pelletisierte Kunststoff geschmolzen. Der geschmolzene Kunststoff wird dann in die Form injiziert und füllt ihn auf eine Kapazität von ungefähr 70%. Zu diesem Zeitpunkt wird Druckgas über einen separaten Einstiegspunkt eingeführt. Wenn sich das Kunststoff abkühlt, drückt das Gas das geschmolzene Material gegen die Formwände und sorgt für gleichmäßige Dicke und glatte Oberflächen. Sobald sich der Teil verfestigt, wird der Gasdruck freigesetzt und das fertige Produkt wird wie ein Standard -Injektionsteil ausgeworfen.

Dieser Vorgang ist ideal, um hohle Kunststoffkomponenten in einem einzelnen Fertigungsschritt zu erstellen. Während alternative Methoden wie Blasenformung oder Rotationsformung auch hohle Teile erzeugen können, ist das Gas -Assist -Injektionsleisten häufig schneller und effizienter. Blasformungen erfordern erhebliche Kapitalinvestitionen und eignen sich hauptsächlich für die Produktion von Flaschen mit hoher Volumen, während das Rotationsformen typischerweise längere Zykluszeiten beinhaltet, die in wenigen Minuten anstelle von Sekunden gemessen werden.

Arten von Gasunterstütztes Injektionsform Prozesse

Inneninjektionsformung für interne Gas assistiert

Interne Gas -assistierte Injektionsformteile werden häufiger eingesetzt als die externe Methode, wodurch es zum idealen Ausgangspunkt für die Diskussion ist.

In diesem Prozess tritt geschmolzenes Kunststoffharz zuerst durch den GRUBE -Kanal in die Form ein. Druckgas wird dann durch eine Düse injiziert und bildet eine Blase im geschmolzenen Harz. Wenn sich die Gasblase ausdehnt, drückt sie das geschmolzene Harz fest gegen die Formwände, sodass das Teil Gestalt annehmen kann.

Diese Methode ist besonders effektiv, um hohle, leichte Geometrien zu erzeugen. Darüber hinaus minimiert der vom Gas ausgeübte konstante Druck die Schrumpfung und Verzierung, die häufiges Problem in dünnwandigen Teilen sind. Infolgedessen eignet sich das Injektionsleisten für interne Gas gut für die Herstellung von dünnwandigen Komponenten, die Präzision und strukturelle Stabilität erfordern.

Externe Gas -assistierte Injektionsleiste

Externe Gasunterstützung unterscheidet sich erheblich vom internen Prozess. Bei dieser Methode dringt Gas nicht in das Material ein, um einen hohlen Abschnitt zu bilden. Stattdessen wird das Gas durch Mikrokanäle eingeführt, wobei der Druck nur auf einer Seite der Form ausgeübt wird.

Durch den Ausüben von Druck aus der nicht sichtbaren oder Rückseite der Komponente wird geschmolzenes Harz fest gegen die detaillierte Oberfläche der Form gedrückt.

Diese Technik ist bekannt für die Herstellung von Teilen mit überlegenen Oberflächenoberflächen. Da das Gas sogar Druck auf die nicht sichtbare Seite ausübt, erreicht die sichtbare Oberfläche ein makelloses Finish mit präzisen Details, einschließlich feiner Schimmelpilztexturen und -muster. Für Teile, die komplizierte Konstruktionen, Abdrücke oder Oberflächenmuster erfordern, ist externe Gas -Assisted -Injektionsform die bevorzugte Wahl.

Was sind die Vorteile von Huazhi

120+

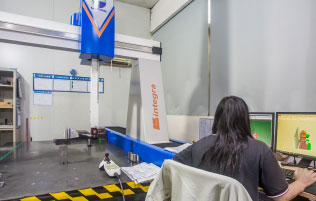

Fortgeschrittene Ausrüstung

Einführung Die weltweit führenden Präzisionsmaschinerie, Verbesserung der Fertigungsfähigkeiten, die Festlegung von Standards für Präzision und Exzellenz und die Bereitstellung von vielseitigen und qualitativ hochwertigen Produktionsdiensten.

180+

Technisches Personal

Unser Team deckt mehrere professionelle Felder von Engineering bis hin zu Schimmelpilzdesign, Qualitätskontrolle und Projektmanagement ab und schafft umfassende professionelle technische Funktionen, um einen effizienten Projektabschluss zu gewährleisten.

20+

Erfahrung

Mit mehr als zwei Jahrzehnten an kumuliertem Fachwissen und erfolgreichen Fällen bleiben wir in der Herstellung von Innovationen und bieten Kunden konsequent qualitativ hochwertige und zuverlässige Produkte.

30+

Länder diente

Huazhi Mold hat in mehr als 30 Ländern ein solides Geschäft eingerichtet, darunter die Vereinigten Staaten, Deutschland, Japan, das Vereinigte Königreich und Indien und bleibt streng internationale Maßstäbe.

Finden Sie qualitativ hochwertige Gas-Assisted-Injektionsformlösungen?

Arbeiten Sie mit einem vertrauenswürdigen Experten zusammen, um die Führungszeiten zu verkürzen und Ihre Herstellungseffizienz zu verbessern. Holen Sie sich noch heute eine kostenlose Beratung! Klicken Sie unten, um sich jetzt zu erkundigen, und lassen Sie uns die perfekte Form für Ihre Bedürfnisse erstellen.

Vor- und Nachteile von gasunterstütztem Injektionsformwerk

Vorteile von gasunterstütztem Injektionsleisten

Gas unterstütztes Injektionsformen bietet dank des einzigartigen Prozesses mehrere wichtige Vorteile im Vergleich zu herkömmlichem Injektionsleisten:

Reduzierte Verhandlungen

Durch die Verteilung des Drucks durch interne Hohlluftkanäle minimiert diese Methode die interne Spannung und reduziert die Produktverzerrungen effektiv.

Eliminiert Waschbecken

Der durch Gaskanäle erzeugte Innendruck verhindert Sinkmarkierungen, die häufig durch ungleichmäßiges Schrumpfung in dickeren Teilen wie Rippen und Bossen verursacht werden.

Niedrigere Klemmkraft

Gasunterstütztes Injektionsleisten erfordert einen reduzierten Haltedruck und senkt die Anforderungen an die Klemmkraft um 25% bis 60%.

Materialeinsparungen

Dieser Prozess kann die materielle Verwendung im Vergleich zu herkömmlichen Methoden um bis zu 35% reduzieren, dank der Schaffung von hohlen Teilen und minimierten Gate -Material.

Kürzere Zykluszeit

Durch das Verschieben von dickeren Kernmaterial kann die Kühlzeit um bis zu 50%reduziert werden, wodurch die Produktionszyklen beschleunigt werden.

Verlängerte Schimmeldienerlebensdauer

Niedrigere Injektions- und Haltedrücke verringern die Schimmelpilzspannung, minimieren den Wartungsbedarf und die Lebensdauer der Form.

Nachteile von gasunterstütztem Injektionsleisten

Trotz seiner zahlreichen Vorteile stellt gasassistierte Injektionsformteile auch bestimmte Herausforderungen vor:

Erhöhte Prozesskomplexität

Der Prozess beinhaltet eine komplexe Wechselwirkung zwischen Polymerschmelz und Hochdruckgas, die eine präzise Kontrolle und Expertise erfordert.

Komplexes Schimmelpilzdesign

Diese Methode erfordert komplizierte Formstrukturen sowie hochqualifizierte Betreiber und erfahrene Prozessingenieure, um Präzision zu gewährleisten.

Höhere anfängliche Investition

Das Implementieren von Gasanfällen erfordert spezielle Geräte, maßgeschneiderte Formen und gereinigtes Stickstoff, was zu höheren Startkosten beiträgt.

Wie man mit uns arbeitet

Das gasunterstützte Injektionsformprozess mag einfach erscheinen, aber es gibt viele Parameter, die dicht gesteuert werden müssen, um die Qualität und Konsistenz der erzeugten plastischen Komponenten sicherzustellen.

Senden Sie Ihre Anfrage

Um ein kostenloses Angebot zu erhalten, geben Sie einfach eine Produktbeschreibung zusammen mit einer technischen Zeichnung an. Wenn Sie keine Zeichnung haben, machen Sie sich keine Sorgen - wir bieten Reverse Engineering Services an, damit Sie loslegen können.

DFM -Analyse & Zitat

Wir reagieren normalerweise innerhalb von 24 Stunden und bieten ein DFM -Analyse (Design for Manufacturability) und ein detailliertes Angebot. Offene Kommunikation ist der Schlüssel, und wir bieten unbegrenzte Diskussionen kostenlos, um die beste Lösung für Ihr Projekt zu gewährleisten.

Präzisionsform

Sobald das Design genehmigt wurde, beginnen wir mit der Herstellung Ihrer benutzerdefinierten Injektionsformwerkzeuge mit modernster Ausrüstung. Unsere fortschrittlichen Prozesse sorgen für eine hochpräzise Form, die auf Ihre genauen Spezifikationen zugeschnitten ist.

Injektionsformung

Nach Abschluss der Schimmelpilze initiieren wir den Injektionsformprozess und stellen sicher, dass jeder plastische Teil konsistent, langlebig und genau ist. Unsere strenge Qualitätskontrollmaßnahmen garantieren für jede erzeugte Charge eine optimale Leistung.

FAQs über gasunterstütztes Injektionsformwerk

Gasunterstütztes Injektionsformwerk erfordert während des gesamten Prozesses eine genaue Kontrolle. Ohne erfahrene Betreiber und ausgebildete Techniker steigen das Risiko von Fehlern, was möglicherweise zu schwerwiegenden Folgen führt. Das Erreichen hochwertiger, funktionaler Teile erfordert sorgfältiges Management mehrerer Variablen, um erfolgreiche Ergebnisse zu gewährleisten.

Gas unterstütztes Injektionsleisten beschleunigt den Kühlprozess, da es keinen geschmolzenen Kern gibt. Auf diese Weise können Komponenten schneller ausgeworfen werden. Darüber hinaus verbessert diese Methode die dimensionale Genauigkeit und verbessert die Oberflächenqualität. Es beseitigt auch die Spülenspuren, die durch inkonsistente Wandstärke verursacht werden.

Bei externem Gas -assistiertem Injektionsformwerk wird zuerst geschmolzenes Harz in die Form injiziert. Gas wird dann in einer mikrodünnen Schicht zwischen der Rückseite des Teils und dem Formkern eingeführt. Dies zwingt die vordere Oberfläche des Teils fest gegen die gegenüberliegende Seite des Formhöhlens und sorgt für ein glattes und präzises Finish.

Während des Injektionsformprozesses entkommt Luft durch speziell entwickelte Entlüftungskanäle und die natürlichen Lücken, die bei Formpartinglinien gefunden wurden. Diese Merkmale verhindern die Lufteinnahme und gewährleisten einen reibungslosen Materialfluss.

ABS -Plastik:ABS -Plastikformen, die für seine Haltbarkeit und Aufprallwiderstand bekannt sind, können ungefähr dauern100.000 bis 300.000 Zyklen.

Polycarbonat:Geschätzt für seine Stärke und Klarheit, Polycarbonatformen erreichen typischerweise100.000 bis 200.000 Zyklenvor dem Ersatz benötigen.

Zu den zehn häufigsten Defekten beim Injektionsformen gehören:

Flusslinien

Waschbecken Markierungen

Oberflächenlaminierung

Schweißlinien (Stricklinien)

Kurze Aufnahmen

Warping

Jagd

Vakuumlüftungen

Qualität

Zertifizierungen

Huazhi verfügt über viele Patentzertifikate und implementiert streng internationale Qualitätskontrollstandards in der Produktion, um die Produktqualität zu gewährleisten. Es hat IATF16949, LSO 9001, LSO4001, LSO45001 -Zertifizierungen bestanden.

Verwandte Ressourcen

Holen Sie sich jetzt eine kostenlose Beratung

Wenn Sie Fragen zu Gasassistenten -Injektionsformprojekten haben oder nach China Gas Assist Injection Moulding -Lieferanten suchen, wenden Sie sich an Zhongshan Huazhi, um weitere Informationen zu erhalten. Unser erfahrenes Engineering -Team wird professionelle Vorschläge und Lösungen für Ihr Projekt für Gasassistenten -Injektionsformulierer basierend auf Ihren CAD- und Schrittdiagrammen bereitstellen.