Výhody formování injekce s více kovtovými v novém energetickém průmyslu do roku 2025

Zavedení:

V dnešním rychle se vyvíjejícím výrobním prostředí jsou efektivita a kvalita kritičtější než kdy jindy. Pro průmyslová odvětví, jako je nová energie, je dosažení vysoké produkční kapacity při zachování vynikající kvality prvořadé. Tradiční lisování injekcí jedné kavnity může být nákladné pro výrobu s nízkým až středním objemem díky vysokým počátečním nákladům na nástroje. Nicméně sInjekční lisováníNová technologie, zejména vstřikování injekcí s více kapitály, mohou výrobci produkovat více dílů za cyklus, drasticky zvyšovat propustnost a snížit náklady.

Tato příručka zkoumá výhody formování injekcí s více kovtovou, zkoumá špičkový vývoj v injekční formování nových technologií a nastiňuje, jak tyto pokroky jsou nastaveny na revoluci nového energetického průmyslu do roku 2025. Ať už jste v automobilovém průmyslu, obnovitelné energii nebo v jiném sektoru s vysokým požadavkem, může porozumět těmto alternativám, které vám pomohou optimalizovat vaše výrobní procesy a získat konkurenční okraj.

Porozumění lisování injekcí s více tvůr

1.1 Co je to injekční lišta s více kovtovou?

Lisování injekce s více náměstmi, známé také jako formování více dojmů, je proces, ve kterém je forma navržena s několika dutinami pro výrobu více částí současně s jediným výstřelem roztaveného plastu.

-

Každá dutina je navržena tak, aby vytvořila stejnou součást, maximalizující výstup na cyklus.

-

Tato metoda významně zvyšuje účinnost výroby, což je ideální pro hromadnou výrobu.

-

Na rozdíl od nástrojů pro jednu oddanost-kde každý výstřel dává jednu část-formy multi-kavství mohou obsahovat kdekoli od 2 do 128 dutin, v závislosti na velikosti dílu a požadavcích zákazníka.

1.2 Role injekce formování nové technologie

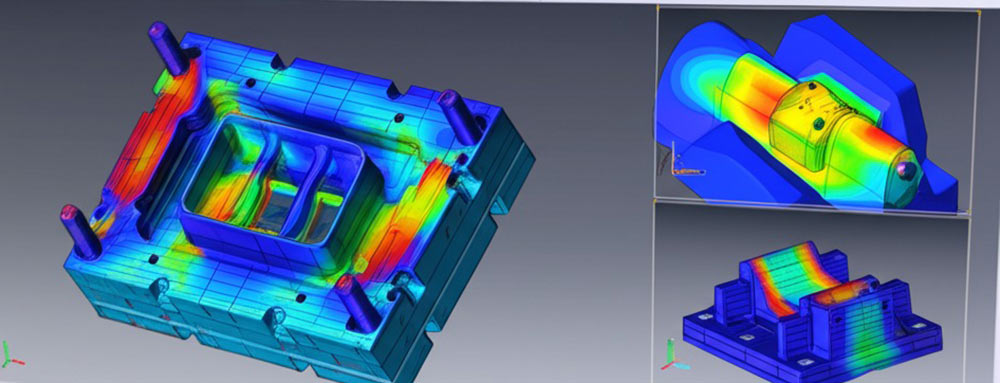

Pokroky v injekci formování nových technologií umožnily produkci vysoce složitých formách s více tvůrci s přesnou kontrolou přes tok materiálu a rozdělení tlaku.

-

Inovativní software CAD/CAM a vysoce přesné obrábění CNC jsou nedílnou součástí navrhování těchto forem.

-

Vylepšené simulační nástroje umožňují inženýrům optimalizovat konfigurace brány, sprue a běžec pro dokonce i plnění.

-

S touto technologií dosahují výrobci vynikající kvalitu, zkrácení doby cyklu a nižší náklady na částečnou část.

Klíčové injekční formování nových technologických inovací pro formování s více kavství

2.1 Technologie lisování mikropodnižování

Vstřikování mikropoziky zavádí do roztaveného plastu ultra jemné bubliny injekcí superkritického dusíku nebo oxidu uhličitého během procesu.

-

Výhody:

• Vytváří lehké části se zvýšenou nárazovou odolností.

• Ekologické ve srovnání s chemickými procesy pěny.

• Zlepšuje účinnost materiálu a snižuje celkovou hmotnost, což je v novém energetickém sektoru zásadní. -

Aplikace:

• Často se používají v automobilových vnitřních komponentách a lehkých pouzdrech pro elektronická zařízení.

2.2 Injekce podporované plynem

Lisování injekce asistované plynemPoužívá vysokotlaký plyn k vytvoření dutých sekcí v části.

-

Výhody:

• Snižuje vnitřní napětí a minimalizuje umyvadlo a povrchové vady.

• Snižuje využití materiálu při zachování strukturální integrity.

• Obzvláště výhodné pro velké, složité části, kde mohou být úspory materiálu značné. -

Výzvy:

Vyžaduje pečlivé návrh běžců a bran, aby bylo zajištěno jednotné rozdělení plynu. • Pro konzistentní výsledky jsou nezbytné zvýšené simulace a přesná kontrola.

2.3 Inteligentní injekční formovací továrny

Integrace inteligentních technologií přetváří, jak se provádí formování injekce:

-

Automatizace a AI:

Monitorování procesů v reálném čase pomocí senzorů a zařízení IoT. • Optimalizace procesu a prediktivní údržba procesu řízená AI. -

Technologie digitálního dvojče:

Simuluje celý proces formování injekce a umožňuje virtuální testování a optimalizaci. -

Dopad:

Zvyšuje celkovou účinnost, snižuje spotřebu energie a zvyšuje konzistenci produktu. -

Role v nové energii:

Umožňuje výrobu s vysokým objemem s těsnými tolerancemi pro kritické komponenty používané v elektrických vozidlech a systémech obnovitelné zdroje energie.

2.4 Složený materiál vysoce výkonný injekční lišta

S rychlým růstem nového energetického průmyslu roste poptávka po vysoce výkonných kompozitních materiálech.

-

Výhody:

• Nabízí vynikající poměry pevnosti k hmotnosti, nezbytné pro nové komponenty energie.

• Zvýšená trvanlivost a výkon za extrémních podmínek. -

Výzvy:

Vyžaduje přesné řízení procesních parametrů, aby se zajistilo správné rozptyl vyztužených vláken. -

Technologická integrace:

Kombinace kompozitních materiálů s vstřikováním formování nových technologií vede k inovativním produktům, které splňují přísná kritéria výkonu.

Úvahy o návrhu pro formy s více kovbly

3.1 Klíčové prvky v designu plísní

Navrhování forem s více kovstvími sInjekční formování nových technologiívyžaduje pečlivé plánování:

-

Konfigurace Sprue, Gate a Runner:

• Musí být optimalizováno, aby bylo zajištěno jednotný tok materiálu a dokonce i plnění dutiny. -

Symetrie dutiny:

• Zajišťuje konzistentní tlak a teplotu ve všech dutinách. -

Simulace a testování:

• Využijte pokročilé simulační software k předpovědi materiálového chování a identifikaci potenciálních problémů před výrobou. -

Výběr materiálu:

• Vyberte materiály, které vyvažují náklady, trvanlivost a výkon na základě požadavků na aplikaci.

3.2 Výzvy a řešení

-

Složitost v designu:

• Formy s více kavny jsou ze své podstaty složitější než formy s jednou kavnicí, což vyžaduje podrobnější designové práce.

• Řešení: K upřesnění návrhů použijte iterační prototypování a simulaci. -

Zvýšené počáteční náklady:

• Vyšší náklady na předem jsou odůvodněny významnými úsporami nákladů v hromadné výrobě. -

Zajištění jednotné plnění:

Vyžaduje přesnou kontrolu nad umístěním brány a distribucí tlaku.

Účinnost výroby a nákladové výhody

4.1 Vylepšená propustnost výroby

Hlavní výhodou formování injekcí více tvůrců je dramatické zvýšení účinnosti výroby:

-

Současná výroba:

• V každém cyklu se vytváří více částí, což zkracuje celkové doby cyklu. -

Zvýšený výstup:

• Ideální pro hromadnou výrobu, kde je vyžadován vysoký objem. -

Zisky účinnosti:

• Kratší chladicí cykly na výstřel vedou k vyšší propustnosti.

4.2 Úspory nákladů

Efektivita nákladů je další hlavní výhoda:

-

Nižší náklady na část:

• Ačkoli počáteční forma je dražší, náklady na část jsou výrazně sníženy při výrobě s vysokým objemem. -

Zkrácená doba stroje:

• Potřebné méně cyklů, které se překládají do nižších nákladů na energii a práci. -

Úspory z rozsahu:

• Hromadná výroba prostřednictvím forem s více kovbly vede k významným dlouhodobým úsporám.

4.3 Vylepšená kvalita a konzistence

-

Jednotnost:

• Každá část vyrobená v cyklu je téměř identická, což zajišťuje konzistenci dávek. -

Povrchová úprava:

• Technologie vysoké přesnosti a pokročilé formování má za následek vynikající kvalitu povrchu. -

Spolehlivost:

• Konzistentní řízení procesu minimalizuje defekty a zvyšuje celkovou spolehlivost produktu.

Aplikace v novém energetickém průmyslu

5.1 Automobilové aplikace

-

Elektrická vozidla:

• Plísně s více kavny jsou zásadní pro výrobu komponent, jako jsou kryty baterií a vnitřní obložení, které vyžadují vysoce objem s konzistentní kvalitou. -

Účinnost a náklady:

• Nižší náklady na část pomáhají snížit celkové náklady na výrobu vozidel, což zvyšuje konkurenceschopnost elektrických vozidel.

5.2 Systémy obnovitelné energie

-

Sluneční a větrné komponenty:

• Vysoká přesnost a konzistentní kvalita jsou nezbytné pro díly používané v systémech obnovitelné energie. -

Trvanlivost:

• Pokolované nebo potažené komponenty s lisovanou multi-náměstí poskytují zvýšenou trvanlivost proti environmentálním faktorům.

5.3 spotřební elektronika pro novou energii

-

Pouzdra a konektory baterií:

• Přesnost injekčního formování s více tvůrcemi zajišťuje spolehlivé, vysoce kvalitní komponenty zásadní pro moderní elektroniku. -

Škálovatelnost:

• Efektivní výroba standardizovaných dílů podporuje rychlé nasazení trhu a snižování nákladů.

Budoucí trendy a inovace v injekci formování nových technologií

6.1 Pokroky v automatizaci procesu

Budoucnost formování injekce Nová technologie spočívá v další automatizaci:

-

Inteligentní továrny:

• Integrace AI a IoT pro monitorování a optimalizaci procesů v reálném čase. -

Digitální dvojčata:

• Virtuální simulace pro parametry procesu jemně před výrobou. -

Prediktivní údržba:

• Minimalizuje prostoje a zvyšuje celkovou produktivitu.

6.2 Rozvíjející se materiály a ekologická řešení

-

Udržitelné materiály:

• Nové ekologické plasty a kompozity, které splňují environmentální předpisy. -

Energetická účinnost:

• Pokročilé kontroly procesů snižují spotřebu energie při zachování kvality. -

Zelená výroba:

• Přijetí systémů s uzavřenou smyčkou, které recyklují odpadní materiál a snižují dopad na životní prostředí.

6.3 Integrace s vysoce přesnou obráběcí CNC

-

CNC obrábění Precision Synergie:

• Kombinace vysoce přesné obrábění CNC s injekcí formování Nová technologie zvyšuje rozměrovou přesnost a povrchovou úpravu součástí. -

Vylepšené schopnosti designu:

• Pokročilé nástroje CNC umožňují produkci forem se složitými geometriemi, což dále zvyšuje potenciál injekční lisování s více kovtovou.

Osvědčené postupy pro implementaci formování injekcí s více kovtovou

7.1 Zavedení robustního procesu návrhu

-

Jasné specifikace:

• Vypracovat komplexní konstrukční kalhotky s podrobnými modely CAD a požadavky na toleranci. -

Iterativní prototypování:

• Před výrobou v plném měřítku použijte rychlé prototypování k testování a zdokonalení návrhů plesů. -

Simulace a analýza:

• Použijte pokročilé simulační nástroje k predikci toku materiálu a zajištění jednotné plnění dutin.

7.2 Optimalizace výrobních parametrů

-

Řízení toku materiálu:

• Pečlivě naplánujte návrhy Sprue, Gate a Runner, abyste vyvážili tlak ve všech dutinách. -

Snížení doby cyklu:

• Optimalizujte časy chlazení a vyhazování pro maximalizaci propustnosti. -

Monitorování kvality:

• Implementujte monitorovací systémy v reálném čase pro sledování metrik výroby klíčů a podle potřeby upravit parametry.

7.3 Spolupráce s důvěryhodným poskytovatelem

-

Odbornost dodavatelů:

• Pracujte se zkušeným poskytovatelem, který chápe složitosti čínského injekčního lišty. -

Sdělení:

• Udržujte otevřené komunikační kanály, abyste zajistili splnění všech požadavků na projekt. -

Neustálé zlepšování:

• Pravidelně kontrolujte údaje o výrobě a zpětnou vazbu k řízení zlepšování procesů a udržení vysoké kvality.

Proč si vybrat technologii Huazhi?

At Technologie Huazhi, máme prokázané výsledky jako přední poskytovatel injekčních lisovacích řešení. Naše odborné znalosti v oblasti lisování nových technologií zajišťují, že poskytujeme inovativní, vysoce kvalitní a nákladově efektivní návrhy plísní, které splňují vyvíjející se potřeby nového energetického sektoru.

Naše klíčové silné stránky:

-

Více než 20 let zkušeností s průmyslem sloužící globálním automobilovým a novým energetickým trhům.

-

Vyhrazený tým 180 profesionálů a robustní výrobní kapacita s více než 8 000 formami.

-

Nejmodernější vybavení schopné manipulovat s komplexními návrhy s vysokou přesností.

-

Rychlé časy obratu a efektivní výrobní procesy pro zrychlení času vašeho produktu do trhu.

-

Dlouhodobá partnerství se známými společnostmi ze Spojených států, Japonska, Německa a Kanady a zajištění řešení na světové úrovni.

Výběr technologie Huazhi znamená partnerství s důvěryhodným vůdcem, který je odhodlán posouvat hranice injekční formování nových technologií, aby vám pomohl dosáhnout konkurenční dokonalosti.

Závěr

Lisování injekcí s více kavtností, zmocněné novou technologií vstřikováním vstřikování, nabízí bezkonkurenční výhody v efektivitě výroby, úspory nákladů a konzistenci produktu. Jak nový energetický průmysl stále roste, schopnost rychle a nákladově efektivně produkovat vysoce kvalitní komponenty. Integrací pokročilých lisovacích technik sVysoce přesné obrábění CNC, výrobci mohou dosáhnout vynikajících výsledků, které splňují přísné standardy výkonnosti a kvality.

At naše společnost, využíváme nejnovějšíInjekční lisováníNová technologie pro poskytování inovativních řešení přizpůsobených vašim potřebám. Naše odborné znalosti v oblasti formování s více kovbny zajišťují, že dosáhnete rychlejších výrobních cyklů, nižších nákladů na část a výjimečnou kvalitu pro vaše nové energetické komponenty.

Kontaktujte nás ještě dnes!

Jste připraveni revoluci ve svém výrobním procesu s pokročilým formováním injekcí s více tvůrstvím?Kontaktujte násNyní prodiskutujte své požadavky na projekt a zjistěte, jak vám naše inovativní a nákladově efektivní řešení mohou poskytnout konkurenční výhodu.

Často kladené otázky (FAQ)

Q1: Co je to injekční lišta s více kavnitami?

Odpověď: Injekční lišta s více nárovími je proces, ve kterém forma s více dutinami produkuje několik identických komponent současně z jednoho výstřelu roztaveného plastu. Tato metoda zvyšuje účinnost výroby a snižuje náklady na část.

Q2: Jaké jsou hlavní výhody formování injekcí s více kavstvími?

Odpověď: Mezi klíčové výhody patří výrazně vyšší rychlost výroby, úspory nákladů v důsledku zkrácené doby cyklu a práce, zlepšená konzistence dávek a zvýšenou barevnou uniformitu v posledních částech.

Q3: Jak zlepšuje nové technologie injekční formování procesů s více kovbly?

Odpověď: Injekční formování Nová technologie integruje pokročilé nástroje CAD/CAM, přesnost obrábění CNC a monitorování procesů v reálném čase, aby bylo zajištěno rovnoměrné plnění, přesnou kontrolu nad proudem materiálu a konzistentní vysoce kvalitní výrobu.

Q4: Jaké návrhové výzvy jsou spojeny s formami s více kovbly?

Odpověď: Výzvy zahrnují zajištění jednotného rozložení materiálu, optimálního umístění sprue a brány, správa zvýšené složitosti plísní a udržování konzistentního tlaku napříč všemi dutinami.

Q5: Jak ovlivňují formy s více kovtovou výrobní náklady?

Odpověď: Ačkoli formy s více odplyňováním vyžadují vyšší počáteční investici, snižují náklady na partnerství ve výrobě s vysokým objemem zkrácení doby cyklu, minimalizováním práce a zlepšením efektivity materiálu.

Otázka 6: Jaké průmyslové odvětví těží z injekce injekce s více kavstvími?

Odpověď: Odvětví, jako je automobilový průmysl, spotřební elektronika, zdravotnické prostředky, obnovitelná energie a balení těží z lisování injekcí s více kavtností díky jeho schopnosti produkovat vysoké objemy konzistentních kvalitních dílů.

Q7: Jaká je role přesnosti obrábění CNC při formování injekce s více kavity?

Odpověď: Přesnost obrábění CNC zajišťuje, že komponenty plísní jsou vyráběny s těsnými tolerancemi a konzistentní kvalitou, což je rozhodující pro udržení integrity každé dutiny ve formách s více náplními.

Q8: Jak mohou výrobci optimalizovat svůj proces formování injekce s více tvůrmi?

Odpověď: Výrobci mohou tento proces optimalizovat pomocí pokročilých simulačních nástrojů, iterativní prototypování, monitorování v reálném čase a úzce spolupráce se zkušenými poskytovateli při jemném dolaru v oblasti návrhu a výroby.