Jak zlepšit životnost nástroje pro injekční formy?

Zavedení

Ve výrobním průmyslu, zejména v plastuInjekční lisování, životnost nástroje pro injekční formy je kritickým faktorem, který určuje účinnost výroby, efektivitu nákladů a kvalitu produktu. Pochopení faktorů ovlivňujících životnost plísní a přijímání správného návrhu, výběru materiálu a strategie údržby může výrazně prodloužit životnost injekčních forem, snížit prostoje a zvýšení ziskovosti.

Tento článek poskytuje hloubkovou analýzu životnosti nástroje pro injekční formy, pokrývající jeho definici, ovlivňující faktory, kritéria měření, běžné vady a osvědčené postupy pro dlouhověkost.

Proč je životnost plísní důležitá?

Vstřikovací formy jsou jednou z nejdražších investic do plastové výroby. Dobře udržovaná forma může produkovat miliony vysoce kvalitních dílů, zatímco špatně navržená nebo zneužitá forma může předčasně selhat, což vede k vysokým nákladům na opravu, zpoždění výroby a ohrožené kvalitě produktu.

Prodloužení životnosti formy může mít za následek:

✅Nižší výrobní nákladyminimalizací potřeby častých náhrad.

✅Vyšší účinnostKvůli sníženému prostoji pro údržbu a opravy.

✅Konzistentní kvalita produktuprotože formy udržují rozměrovou přesnost v průběhu času.

✅Lepší návratnost investic (návratnost investice)protože forma slouží pro více cyklů.

S rostoucí poptávkou po vysoce přesných plastových součástech v průmyslových odvětvích, jako je automobilová, lékařská, elektronika a spotřební zboží, je pro výrobce nejvyšší prioritou zlepšení životnosti injekčních plísní.

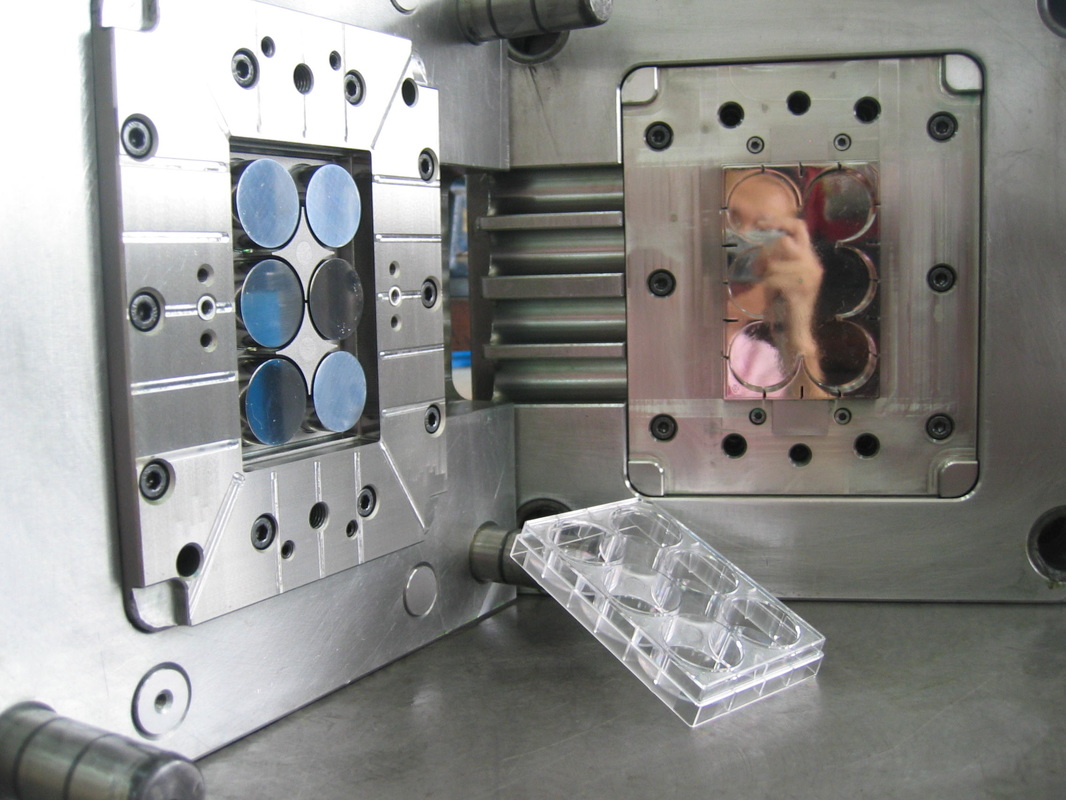

Co je to injekční forma?

Vstřikovací forma je přesnost inženýrský nástroj používaný v procesu formování plastového vstřikování k vytvoření plastových dílů. Tyto formy jsou obvykle vyrobeny z oceli nebo hliníku s vysokou pevností a skládají se z více složek, včetně:

-

Dutina a jádro: Primární prvky tvarování, které definují strukturu plastické části.

-

Chladicí systém: Kanály, které cirkulují vodu nebo olej, aby regulovaly teplotu plísní.

-

Vyhazovací systém: Vyhazovací kolíky nebo desky, které vytlačují vytvořenou část z formy.

-

Gating System: Běžci a brány, které ovládají plastové proudění do dutiny.

Technické aspekty konstrukce plísní

Formy jsou klasifikovány na základě jejich složitosti a trvanlivosti. Vysoké formy pro hmotnostní výrobu vyžadují tvrzenou nástrojovou ocel s pokročilými povlaky, zatímco prototypové formy mohou používat hliník pro efektivitu nákladu.

Mezi klíčové plísní materiály patří:

-

P20 Steel (HRC 28-32):Vhodné pro výrobu středního objemu (~ 500 000 cyklů).

-

Ocel H13 (HRC 42-52):Ideální pro vysokoteplotní aplikace (~ 1 000 000 cyklů).

-

S136 nerezová ocel (HRC 48-52):Odolný vůči korozi, vynikající pro lékařské a potravinové aplikace.

Výběrem správného materiálu a navrhováním plísní s optimálním chladicím a vyhazovacím systémům mohou výrobci maximalizovat účinnost a prodloužit životnost nástroje pro vstřikování.

Kategorie plísní založené na aplikacích

-

Formy s jednou oddanou: Používá se pro nízkoobjemové nebo vysoce přesné části.

-

Formy s více kavny: Zvyšuje produktivitu produkcí více částí na cyklus.

-

Horké běžecké formy: Snižuje odpad materiálu a zlepšuje dobu cyklu.

-

Studené běžecké formy: Nákladově efektivnější, ale vyžaduje ruční odstranění běžce.

Jaká je průměrná životnost nástroje pro injekční formy?

Průměrná délka života injekční formy se liší v závislosti na materiálu, návrhu, podmínkách zpracování a údržbě. Obecně se životnost plísní měří v cyklech s klasifikací následovně:

| Třída plísní | Typ materiálu | Typický život cyklu | Aplikace |

|---|---|---|---|

| 101 Třída | Tvrzená ocel | 1 000 000+ | Výroba s vysokým objemem (automobilový průmysl, letectví) |

| 102 Třída | Tvrzená ocel | 500 000+ | Střední až vysoká produkce (spotřební elektronika) |

| 103 Třída | Předem zatužená ocel | 100 000+ | Nízká až střední objem |

| 104 třída | Hliník nebo měkká ocel | 10 000+ | Prototyp a krátkodobá výroba |

| 105 Třída | Měkká ocel nebo epoxidová | <500 | Dočasné nebo experimentální použití |

Faktory ovlivňující očekávaný život

-

Tvrdost materiálu: Vyšší tvrdost (např. HRC 50+) odolává nošení a prodlužuje životnost.

-

Teplota zpracování: Zvýšené teploty zrychlují degradaci plísní.

-

Tlak vstřikování: Nadměrný tlak může způsobit zlomeniny napětí.

-

Účinnost chlazení: Špatné chlazení vede k tepelné únavě a selhání plísní.

Způsoby, jak maximalizovat očekávanou životnost plísní

-

Vyberte pravý materiál formy na základě objemu výroby.

-

Optimalizujte návrh součástí pro snížení napětí na formě.

-

Implementujte plány preventivní údržby.

-

Pro snížení opotřebení použijte ochranné povlaky.

Jak se měří a klasifikován životnost nástroje pro injekční formy?

Životnost plísní injekce je hodnocena pomocí standardizovaných průmyslových benchmarků sSpolečnost plastického průmyslu (SPI)Klasifikační systém formy je nejrozšířenější.

Parametry měření klíče

-

Počet cyklů: Celkový počet dokončených injekčních cyklů před selháním.

-

Analýza povrchového opotřebení: Optická a elektronová mikroskopie detekují mikrokracty a vzory opotřebení.

-

Testování tvrdosti: Testy tvrdosti Rockwell a Vickers určují degradaci materiálu.

-

Testy tepelného cyklistiky: Zkoumá odolnost plísní na opakované zahřívání a chlazení.

-

Kontroly přesnosti rozměru: Zajišťuje, že forma udržuje tolerance v průběhu času.

Pravidelným sledováním těchto parametrů mohou výrobci předvídat potřeby výměny plísní a zvýšit životnost nástroje pro vstřikování.

Pokročilé testovací techniky

-

Analýza konečných prvků (FEA):Předpovídá body koncentrace napětí ve formě.

-

3D skenování a reverzní inženýrství:Detekuje odchylky od původních rozměrů formy.

-

Ultrazvukové testování:Identifikuje vnitřní vady a trhliny ve formě oceli.

Jaké faktory ovlivňují životnost nástroje pro injekci?

K životnosti injekční formy přispívá několik klíčových faktorů:

1. kvalita materiálu

-

Složení oceli: Vysoko slitiny nástroje odolávají opotřebení a korozi.

-

Povrchové ošetření: Nitriding, chromové pokovování nebo povlaky z PVD zvyšují odolnost.

2. design plísní a inženýrství

-

Jednotná tloušťka stěny: Snižuje tepelné napětí a dobu cyklu.

-

Optimalizovaný systém hradlování: Zabraňuje turbulenci toku, která způsobuje erozi.

3. podmínky zpracování

-

Rychlost a tlak vstřikování: Nadměrná síla zrychluje opotřebení.

-

Kontrola teploty taveniny: Přehřátí přehřívá strukturu formy.

4. údržba a čištění

-

Mazání: Zajišťuje hladký provoz kolíků a snímků vyhazovačů.

-

Preventivní inspekce: Detekuje časné známky selhání (např. Praskliny, oxidace).

Řešením těchto faktorů mohou výrobci výrazně zlepšit životnost nástrojů pro injekční formy.

Jaké jsou běžné příčiny opotřebení a poškození nástroje v injekci?

Dokonce i ty nejvíce navrhované formy vstřikování zažijí v průběhu času opotřebení a případné selhání. Pochopení primárních příčin poškození plísní však může výrobcům pomoci podniknout proaktivní kroky, aby se zabránilo předčasnému selhání. Níže jsou uvedeny nejčastější důvody degradace plísní:

1. Abrazivní opotřebení

Abrazivní opotřebení nastává, když vyplněné pryskyřice (jako jsou plasty vyztužené ze skleněných vláken) nebo kontaminanty v surovině způsobují erozi povrchu v průběhu času. Kontakt s vysokým třením mezi roztaveným polymerem a stěnami plísní vede k odstranění materiálu, což snižuje přesnost rozměru a kvalitu povrchu povrchu.

Metody prevence:

✅ Použitítvrzená ocel(např. H13 nebo S136) pro aplikace s vysokým obsazením.

✅ Použítpovrchové povlakyjako nitrid titanu (cín) nebo chromium, aby se zvýšila rezistence.

✅ Implementujte správnémazání plísnía plány leštění.

2. Tepelná únava a praskání

Opakované cykly zahřívání a chlazení způsobují, že ocel plísní se rozšiřuje a stahuje, což v průběhu času vede k zlomeninám napětí a trhlin. To je zejména převládající ve formách používaných pro vysokoteplotní inženýrské plasty.

Metody prevence:

✅ OptimalizeNávrh chladicího kanáluzajistit rovnoměrné rozptyl tepla.

✅ PoužitíPředehřívané formysnížit náhlé změny teploty.

✅ VyberteVysokoteplotní oceliPro aplikace s vysokým teplem.

3. korozní a chemický útok

Některé plasty, zejména ty, které obsahují retardéry hoření nebo sloučeniny na bázi chloru, uvolňují korozivní plyny během lisování. Tyto chemikálie reagují s povrchem formy, což vede k degradaci pití, rzi a materiálu.

Metody prevence:

✅ Zvolteformy z nerezové oceli(např. S136, 420 SS) pro korozivní prostředí.

✅ Pravidelně platíPovlaky proti koroziformovat povrchy.

✅ Zajistěte správnévětráníodstranit korozivní plyny.

4. mechanické únavy a zlomeniny napětí

Opakované injekční tlakové cykly kladou obrovské napětí na složky plísní, způsobují zlomeniny nebo deformaci v průběhu času. Zvláště zranitelné jsou poddimenzované kolíky, nesprávně navržené brány a slabé linie odloučení.

Metody prevence:

✅ PoužitíNapěťová ocel relevizovaná na stresováníMinimalizovat zbytkové napětí.

✅ OptimalizeNávrhy linky a brányrovnoměrně distribuovat síly.

✅ chováníPravidelné nedestruktivní testování (NDT)detekovat časné zlomeniny.

Identifikací a zmírněním těchto mechanismů selhání mohou výrobci výrazně prodloužit životnost nástroje pro vstřikování a snížit nákladné prostoje.

Jak zvýšit životnost nástroje pro injekční plísně?

Pro maximalizaci dlouhověkosti injekční formy musí výrobci implementovat osvědčené postupy napříč designem, výběrem materiálu, zpracování a údržbu.

1. Vyberte pravý materiál formy

Výběr oceli plísní je rozhodující při určování trvanlivosti a odolnosti k opotřebení. Níže jsou uvedeny doporučené materiály založené na aplikaci:

| Ocelový stupeň | Tvrdost (HRC) | Nejlepší pro | Očekávaná životnost |

|---|---|---|---|

| P20 ocel | 28-32 | Formy pro obecné účely | ~ 500 000 cyklů |

| H13 ocel | 42-52 | Aplikace s vysokým obsahem a tempy | ~ 1 000 000 cyklů |

| Ocel S136 | 48-52 | Korozivní materiály (lékařské, potravinové třídy) | ~ 1 000 000 cyklů |

| 420 nerezové | 50-55 | Formy s vysokým polšováním (optický, automobilový průmysl) | ~ 1 000 000 cyklů |

Použití předem zdobené oceli pro nízkoobjemové aplikace a skrz zdobenou ocel pro vysoce produkční běhy zajišťuje nákladovou efektivitu a dlouhověkost.

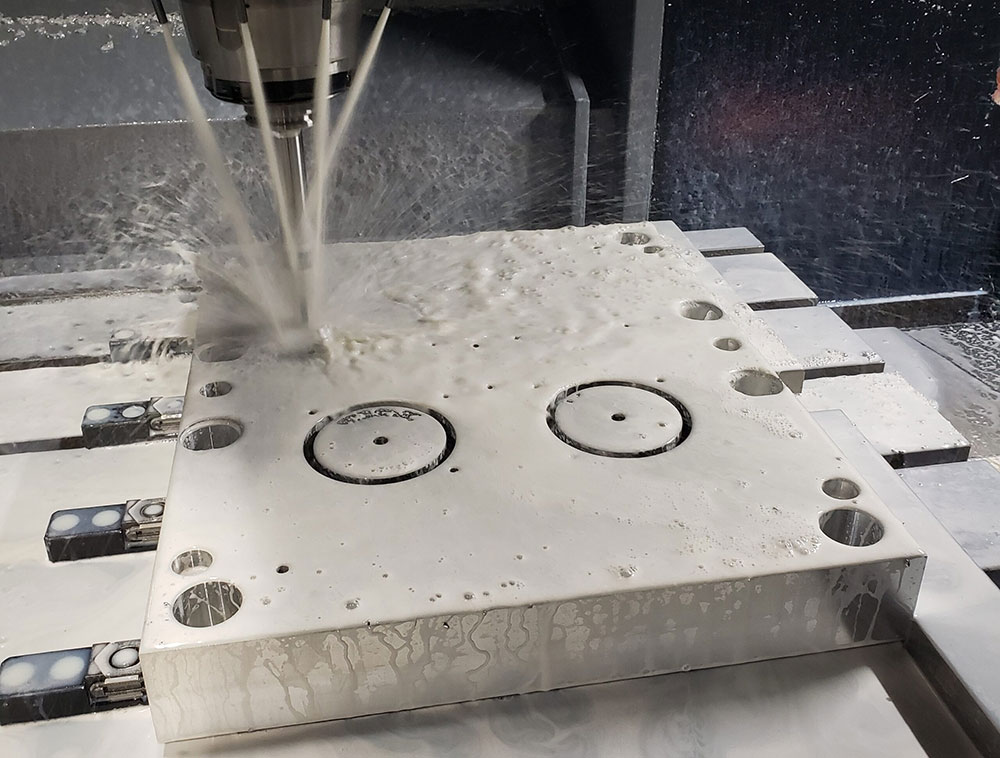

2. Optimalizujte chlazení plísní a tepelné řízení

Efektivní chlazení nejen zlepšuje dobu cyklu, ale také snižuje tepelné napětí, což zabraňuje včasnému selhání plísní.

✅Použijte měděné vložky Berylliumv oblastech s vysokým plochem pro zlepšení tepelné vodivosti.

✅Návrh konformních chladicích kanálůPoužití technologie 3D tisku pro rovnoměrné rozptyl tepla.

✅Zaměstnávat tepelné zobrazovací kameryDetekovat horká místa a optimalizovat rozvržení chlazení.

3. Naneste ochranné povrchové povlaky

Pokročilé povlaky mohou výrazně zvýšit odolnost proti opotřebení a korozi.

✅Cín (titanový nitrid):Zlepšuje odolnost proti opotřebení pro formy s vysokou abrací.

✅PVD (depozice fyzické páry):Snižuje tření a zvyšuje trvanlivost.

✅Položení niklu:Poskytuje vynikající ochranu proti korozi pro PVC a Plays-Retardantní plasty.

4. implementovat strategie preventivní údržby

Údržba formy by měla být spíše systematická než reaktivní.

✅Denní:Vyčistěte dutiny a aplikujte preventivní ruzivy.

✅Týdně:Zkontrolujte kolíky, sklíčka a chladicí kanály.

✅Měsíční:Provádět ultrazvukové čištění a rozměrové inspekce.

✅Každoročně:Proveďte úplné roztržení a renovace.

Dodržováním těchto osvědčených postupů mohou výrobci účinně zvýšit životnost nástrojů pro injekční formy a maximalizovat účinnost výroby.

Tipy pro údržbu a čištění pro dlouhodobé injekční formy

Správná údržba formy je nezbytná pro zajištění konzistentního výkonu a prodloužení životnosti nástroje. Níže jsou uvedeny některé klíčové techniky:

1. Postupy čištění plísní

Plísní dutiny hromadí zbytky v průběhu času z plastových aditiv, což vede k defektům, jako jsou popáleniny nebo průtokové linie.

✅ Použitísuchý tryskání leduPro neabrazivní a hluboké čištění.

✅ PoužítUltrazvukové čištěníodstranit tvrdohlavé usazeniny.

✅ PoužitíPh-neutrální čističe plísníChcete -li se vyhnout chemickému poškození.

2. mazání a ochrana

✅ PoužitíHIGHTERETARE FORL MUSPro snížení opotřebení vyhazovače.

✅ PoužítAnti-rustové sprejezabránit oxidaci během skladování.

✅ Skladujte formyprostředí kontrolovaná klimaAby nedošlo k kondenzaci.

3. technologie prediktivní údržby

✅Tepelné zobrazováníDetekuje nerovnoměrné rozdělení tepla ve formách.

✅Analýza vibracíIdentifikuje opotřebení kolíků a pohybujících se komponent.

✅Monitorovací systémy založené na IoTSledujte počty cyklu plísní a vzory opotřebení.

Integrací prediktivní údržby mohou výrobci předvídat selhání plísní a provádět proaktivní opravy, což výrazně posílíŽivotnost nástroje pro injekční formy.

Proč si vybrat technologii Huazhi pro vaše potřeby vstřikování?

-

Prémiové materiály:Vysoce kvalitní ocel pro dlouhodobou trvanlivost.

-

Pokročilý design:Precision-Engineered pro optimální výkon.

-

Komplexní podpora:Od designu po výrobu poskytujeme plnou pomoc.

-

Konkurenční ceny:Nákladově efektivní řešení plísní pro různá průmyslová odvětví.

Závěr

Maximalizace životnosti nástroje pro injekční formy vyžaduje kombinaci výběru vysoce kvalitních materiálů, optimalizace návrhu plísní, udržování přesných podmínek zpracování a provádění pravidelné údržby. Implementací těchto strategií mohou výrobci dosáhnout prodlouženého života plísní, zkrácené prostoje a vyšší ziskovost.

📞Kontaktujte násDnes diskutovat o vašich potřebách formování injekce!

Časté časté

1. Jak zjistím, kdy moje injekční forma potřebuje výměnu?

Pokud si všimnete nadměrného blesku, deformace nebo částečného nekonzistence, může být čas na opravu nebo výměnu plísní.

2. Jak často bych měl provádět údržbu plísní?

Rutinní čištění a mazání by měly být provedeny po každém výrobním běhu s důkladnými inspekcemi každých 50 000 cyklů.

3. Jaký je nejlepší materiál pro dlouhodobé formy?

Tvržená ocel (H13, S136, 420 SS) poskytuje nejlepší trvanlivost a odolnost vůči opotřebení.

4. Mohou povlaky plísní zlepšit životnost nástroje?

Ano, nitriding a PVD povlaky zvyšují tvrdost povrchu plísní, snižují opotřebení a korozi.

5. Jak mohu snížit náklady na údržbu pro své formy?

Použití optimalizovaných parametrů injekce, výběru správného lisovacího materiálu a provádění preventivní údržby může výrazně snížit dlouhodobé náklady.