Twee kleurplastiekinspuitingvorms teenoor oormatigheid: wat is die verskille?

Bekendstelling

Spuitvormingis 'n hoeksteen van moderne vervaardiging, veral as dit kom by die vervaardiging van hoë gehalte, duursame plastiekonderdele vir 'n wye verskeidenheid nywerhede. Onder die tegnieke wat die afgelope dekades na vore gekom het, het twee kleurplastiekinspuiting gieter al hoe gewild geword. Hierdie gespesialiseerde proses stel vervaardigers in staat om komponente met twee verskillende kleure of materiale in 'n enkele siklus te vervaardig, wat ongeëwenaarde ontwerpbuigsaamheid en doeltreffendheid bied.

In baie toepassings - van motor -interieurkomponente tot verbruikerselektronika en mediese toestelle - is dit van kritieke belang om funksionele prestasie en estetiese aantrekkingskrag te bewerkstellig. Twee kleurplastiekinspuitingvorming verbeter nie net die visuele kwaliteit van produkte nie, maar maak ook voorsiening vir strategiese materiaalplasing om funksionaliteit te verbeter.

'N Ander gewilde tegniek, oorvermindering, word egter soms verwar met twee kleurplastiekinspuiting. Alhoewel beide metodes die gebruik van veelvuldige materiale behels, verskil dit in proses, koste en toepassing. In hierdie artikel word die verskille tussen twee kleurplastiekinspuiting en oormatige kleur in detail ondersoek. Ons sal hul definisies, werkbeginsels, voordele, beperkings en tipiese toepassings bespreek, sodat u die metode kan kies wat die beste pas by u projekbehoeftes.

Terwyl u verder lees, sal u 'n omvattende begrip kry van hierdie prosesse, die tegniese uitdagings en die faktore wat u besluitnemingsproses moet beïnvloed. Laastens sal ons verduidelik waarom Huazhi -tegnologie die ideale vennoot vir u isspuitvormingprojekte. Of u nou op soek is na motoronderdele of enige ander hoëprestasie-plastiekonderdele, ons kundige span is gereed om u te help om u produksie te optimaliseer en van uitstekende gehalte te bewerkstellig.

Wat is twee kleurplastiekinspuitingvorming?

1.1 Definisie en konsep

Twee kleurplastiekinspuitingvorming (ook bekend as multi-skoot of dubbele skootvorming) is 'n gespesialiseerde spuitgietproses waarin twee verskillende plastiekmateriaal-of dieselfde materiaal in twee verskillende kleure-in 'n enkele siklus saamgevoeg is. Hierdie proses stel die vervaardiging van komponente in staat wat naatloos veelvuldige kleure of materiale bevat. In teenstelling met konvensionele spuitgietvorming waar 'n enkele materiaal die vormholte vul, behels twee kleurplastiekinspuitingvorming presiese beheer oor die inspuitingsvolgorde en materiaalvloei om te verseker dat die twee materiale korrek bind.

1.2 Tegniese prosesoorsig

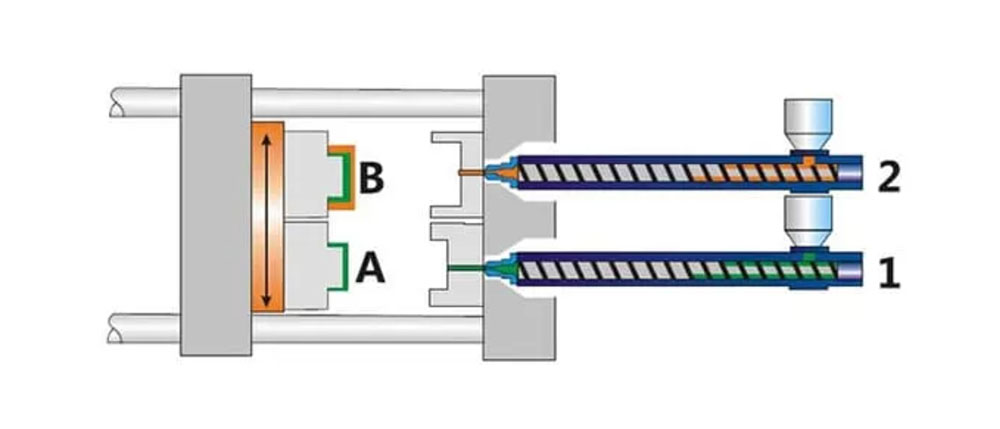

Die tipiese twee kleurplastiekinspuitingsproses vind in twee verskillende stadiums plaas:

-

Aanvanklike inspuiting (basisvorming):

-

Die proses begin met die inspuiting van die eerste plastiekhars in die vormholte.

-

Hierdie eerste skoot vorm die basis of substraat van die komponent.

-

Sleutelprosesparameters soos inspuitdruk, vormtemperatuur en verkoelingstyd word noukeurig beheer om 'n eenvormige basis te verseker.

-

-

Vormrotasie/oordrag en tweede inspuiting:

-

Nadat die basismateriaal gedeeltelik gestol het, draai die vorm (of 'n deel daarvan) na 'n sekondêre holte.

-

Die tweede hars, wat van 'n ander kleur of materiaal kan wees, word rondom of oor die basis ingespuit.

-

Hierdie tweede skoot skep 'n binding met die basismateriaal - dikwels deur molekulêre vermenging - wat in 'n enkele, geïntegreerde komponent bestaan.

-

Die vormontwerp moet die regte belyning tydens oordrag verseker om defekte te vermy en hoë bindingsgehalte te bewerkstellig.

-

1.3 Voordele van twee kleurplastiekinspuiting vorm

-

Verbeterde estetika:

Maak voorsiening vir ingewikkelde, veelkleurige ontwerpe sonder om sekondêre skilder- of drukprosesse te benodig.

-

Funksionele integrasie:

Aktiveer die integrasie van materiale met verskillende eienskappe (bv. Kombineer 'n sagte aanraakmateriaal met 'n starre substraat) om die ergonomie en funksionaliteit van die produk te verbeter.

-

Koste en tyddoeltreffendheid:

Verminder die algehele monteerstappe en verkort die produksiesiklus deur verskeie bewerkings in 'n enkele siklus te kombineer.

-

Konsekwentheid en presisie:

Hoë herhaalbaarheid verseker dat elke gevormde deel aan streng gehalte standaarde voldoen, wat deurslaggewend is vir hoëvolume.

1.4 Algemene toepassings

Twee kleurplastiekinspuitingvorming word wyd gebruik in nywerhede wat vorm en funksie eis. Algemene toepassings sluit in:

-

Motorbinne -komponente (bv. Dashboardpanele, deurafwerking)

-

Verbruikerselektronika -huise met geïntegreerde kleurhoogtepunte

-

Mediese toestelkomponente wat sagte aanraking benodig

-

Kombuistoestelle en werktuighandvatsels met ergonomies ontwerpte greep

Die proses is baie tegnies en vereis presiese beheer oor die inspuitingsvolgorde en vormontwerp om optimale werkverrigting te behaal. Die vooruitgang in rekenaargesteunde ontwerp (CAD) en CAM-sagteware vir rekenaargesteunde vervaardiging (CAM) het hierdie proses verder verfyn, wat vervaardigers in staat stel om baie ingewikkelde en visueel aantreklike produkte met merkwaardige konsekwentheid te produseer.

Wat is te veel?

2.1 Definisie en oorsig

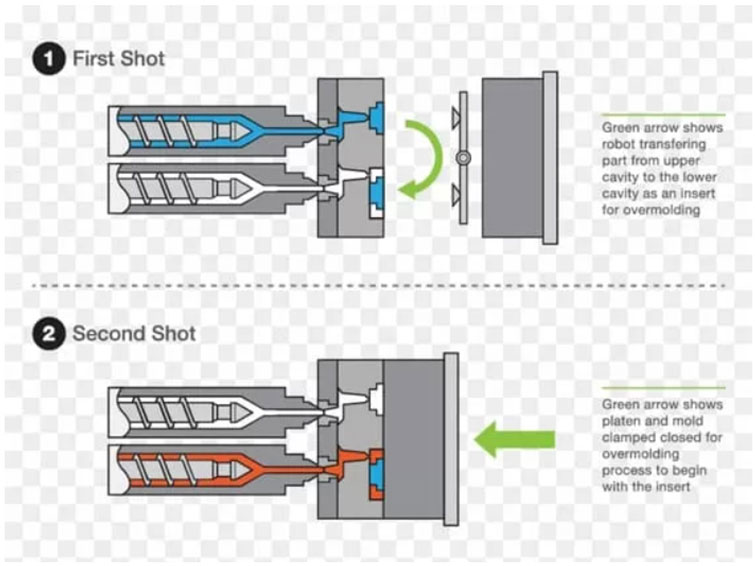

Oormenging is 'n vervaardigingsproses waarin 'n sekondêre materiaal oor 'n primêre substraat gevorm word. Anders as twee kleurplastiekinspuitingvorming, waar twee materiale binne een deurlopende siklus in volgorde ingespuit word, behels die oormaking gewoonlik afsonderlike vormstappe. Tydens die oormakery word die primêre deel (dikwels styf) eers geskep en dan in 'n ander vorm geplaas waar 'n tweede materiaal (gewoonlik sagter) daaroor gevorm word.

2.2 Tegniese prosesstappe

-

Substraatvorm:

-

Oormolingsproses:

-

Die gevormde substraat word dan oorgedra na 'n sekondêre oormatige vorm, wat ontwerp is om die basis en die bykomende materiaal te akkommodeer.

-

Die tweede materiaal, wat 'n termoplastiese elastomeer (TPE) of 'n ander sagter polimeer kan wees, word oor of om die substraat ingespuit.

-

Aandag moet geskenk word aan die verbandvorming tussen die substraat en die oormuld; Dit kan oppervlakbehandeling of die keuse van chemies versoenbare materiale behels om 'n sterk sluiting te verseker.

-

2.3 Voordele van te veel

-

Verbeterde ergonomie en estetika:

Oormenging kan dele skep met sagte aanraakoppervlaktes wat die gemak van die produk verhoog. Byvoorbeeld, werktuighandvatsels of motorafwerking kan 'n tasbare, rubberagtige greep hê.

-

Verbeterde funksionaliteit:

Deur 'n starre substraat met 'n buigsame oormuld te kombineer, kan dit verbeterde skokabsorpsie, impakweerstandigheid en duursaamheid bied. Dit is veral waardevol in toepassings wat sterkte en gemak verg.

-

Vereenvoudigde vergadering:

Deur veelvuldige komponente in 'n enkele oormengde deel te integreer, kan vervaardigers die behoefte aan bevestigingsmiddels en kleefmiddels verminder of uitskakel, wat die monteringskoste en moontlike punte van mislukking verlaag.

-

Ontwerp veelsydigheid:

Oorwending stel ontwerpers in staat om veelvuldige materiaal -eienskappe binne een komponent in te sluit, wat die prestasie -eienskappe soos buigsaamheid, hardheid en termiese stabiliteit aanpas.

2.4 Toepassings van oorvermindering

Oorvermindering word in verskillende bedrywe gebruik vir 'n verskeidenheid toepassings:

-

Automotive:

Oormengde deurhandvatsels, binne -afwerkings en seëls wat duursame strukturele materiale met sagte, ergonomiese oppervlaktes kombineer.

-

Verbruikerselektronika:

Behuisings en sleutelpads waar tasbare terugvoer van kritieke belang is.

-

Mediese toestelle:

Komponente wat biokompatibiliteit en verbeterde gebruikersveiligheid benodig.

-

Industriële toerusting:

Grepe en kontroles wat harde omgewings moet weerstaan en die gemak van die operateur moet bied.

Die oormatige proses word veral bevoordeel wanneer die estetika van produkte en klante -raakpunte van groot belang is. Die vermoë om verskeie teksture, kleure en funksionele sones in een komponent in te sluit, maak dit 'n kragtige oplossing vir moderne produkontwerp.

Voor- en nadele: Twee kleurplastiekinspuitingvorming teenoor oormatige

3.1 Twee kleur plastiekinspuiting vorm: voor- en nadele

Voordele:

-

Hoër produksiedoeltreffendheid:

In 'n enkele vormsiklus kan twee kleure plastiekinspuitvorming beide kleure/materiale kombineer sonder dat ekstra verwerkingstappe nodig is, wat lei tot vinniger siklusstye vir hoë-volume produksie.

-

Superieure bindingssterkte:

Die opeenvolgende inspuitproses skep sterk molekulêre binding tussen die twee materiale, wat verseker dat die finale produk uitstekende strukturele integriteit en duursaamheid toon.

-

Geïntegreerde ontwerpvermoë:

Deur 'n geïntegreerde benadering te gebruik, kan vervaardigers ingewikkelde en presiese ontwerpe bereik met voorspelbare materiaalvloei en konsekwente estetika.

Nadat:

-

Hoë aanvanklike belegging:

Die ingewikkeldheid van die ontwerp en vervaardiging van gespesialiseerde vorms vir twee kleurplastiekinspuitingvorming kan hoër voorafkoste tot gevolg hê.

-

Beperkte buigsaamheid vir klein groepies:

Alhoewel dit ideaal is vir volumes met hoë produksie, is die proses moontlik nie so koste-effektief vir lae-volume of prototipe nie as gevolg van die koste van die vorms.

-

Verhoogde kompleksiteit in vormontwerp:

Die handhawing van eenvormige binding en die versekering van die regte materiaal -koppelvlak vereis gevorderde vorm van vormontwerp en presiese beheer oor prosesparameters.

3.2 Oormul: voor- en nadele

Voordele:

-

Laer vooraf vormskoste:

Oormakery behels dikwels die gebruik van aparte vorms vir die substraat en die oormul, wat goedkoper kan wees om te produseer vir lae- en mediumvolume-toepassings.

-

Groter materiële buigsaamheid:

Die proses maak voorsiening vir die kombinasie van baie verskillende materiale, insluitend sagte aanraking en rigiede plastiek, wat beide estetika en funksionaliteit verhoog.

-

Verbeterde ergonomie:

Oormenging is veral nuttig vir die vervaardiging van komponente wat 'n sagte aanraking benodig, soos handvatsels en grepe, wat die algemene gebruikersgemak verbeter.

Nadat:

-

Langer produksiesiklus:

Oormenging behels tipies twee verskillende vormstappe, wat die totale produksietyd kan verhoog in vergelyking met twee kleurinspuitvorming.

-

Risiko van swak binding:

Dit kan uitdagend wees om 'n sterk band tussen die oormatige en die substraat te verseker, veral as die materiale nie optimaal versoenbaar is nie, of as prosesomstandighede wissel.

-

Hoër kompleksiteit vir multi-laag produkte:

Vir dele wat meer as twee materiale of bykomende lae benodig, word die ontwerp en uitvoering van die oormatige proses nog meer ingewikkeld, wat die produksie -risiko's verhoog.

Hoe om te kies tussen twee kleurplastiekinspuitingvorm en oorvermindering

4.1 Sleuteloorwegings in prosesseleksie

Die keuse van die regte proses tussen twee kleurplastiekinspuiting en die oormatigheid hang af van verskeie kritieke faktore:

-

Produksievolume:

-

Vir hoëvolume-produksie waar konsekwentheid en snelheid van die grootste belang is, word twee kleurplastiekinspuitingvorming oor die algemeen verkies as gevolg van die vermoë om verskeie materiale in een vinnige siklus te integreer.

-

Vir kleiner produksielopies of wanneer 'n hoë aanpassing nodig is, bied oormakery meer buigsaamheid en laer vooraf vormkoste.

-

-

Ontwerpvereistes:

-

As die finale deel 'n naatlose voorkoms met 'n sterk inter-materiële binding benodig, is twee kleurplastiekinspuiting ideaal.

-

As die toepassing 'n ergonomiese komponent vereis waar 'n sagte aanraakoppervlak van kritieke belang is, is dit dikwels die beter keuse.

-

-

Materiële verenigbaarheid:

-

Evalueer die chemiese en termiese eienskappe van die materiale om verenigbaarheid tydens die gietproses te verseker. Gevorderde simulasiesagteware en proeflopies kan help om te voorspel hoe materiale tydens die proses sal bind.

-

-

Koste teenoor prestasie-inruil:

-

Ontleed die aanvanklike belegging in gereedskap en die verwagte langtermynkoste-doeltreffendheid. Alhoewel twee kleurplastiekinspuitingvorming hoër opstellingskoste kan hê, kan die koste per eenheid aansienlik laer wees met hoë volume produksie.

-

Oormakings kan 'n effens hoër siklusstye hê, maar laer aanvanklike belegging en verbeterde aanpassing kan hierdie koste vir lae tot mediumvolume-toepassings vergoed.

-

-

Tegniese kundigheid en prosesbeheer:

Oorweeg u interne vermoë om komplekse vormontwerpe te bestuur. Verskaffers met gevorderde prosesbeheerstelsels en ervare ontwerpingenieurs kan risiko's verminder en die gewenste uitkomste verseker, ongeag die gekose proses.

4.2 Die besluit neem

Vervaardigers moet 'n deeglike evaluering doen, insluitend:

-

Uitvoerbaarheidstudies:Begin simulasies of loodsprojekte om die ontwerp en vervaardigbaarheid van onderdele met beide prosesse te toets.

-

Koste-voordeel-ontleding:Weeg die totale belegging teen produksiedoeltreffendheid en die finale kwaliteit van die produk.

-

Raadpleeg kundiges:Werk met ervare spesialiste vir spuitgietspesialiste (soos dié by Huazhi Technology) wie insigte en aanbevelings kan lewer op grond van u spesifieke toepassing.

Deur hierdie faktore te vergelyk, kan maatskappye besluit of hulle 'n plastiek -inspuitingsproses van twee kleur moet aanneem of om te veel te kies op grond van die eise van hul produkontwerp en markvereistes.

Huazhi: U betroubare maat vir plastiekvormsoplossings

5.1 Waarom Huazhi -tegnologie kies?

By Huazhi -tegnologie bring ons meer as 15 jaar kundigheid in plastiekvormvervaardiging. Ons spesialiseer in beide twee kleurplastiekinspuiting en die oormatige tegnieke, en bied 'n volledige reeks dienste van pasgemaakte vormontwerp tot hoëvolume.

Ons belangrikste sterk punte sluit in:

-

Gevorderde vervaardigingstegnologie:

Toegerus met moderneCNC -bewerkingstelsels, 3D -simulasie -instrumente (soos vormvloei), en outomatiese spuitgietmasjiene om hoë presisie en herhaalbaarheid te verkry.

-

Pasgemaakte oplossings:

Ons ervare ingenieurs werk nou saam met kliënte om pasgemaakte vormontwerpe te ontwikkel wat die materiaalvloei, bindingssterkte en oppervlakafwerking optimaliseer. Ons kundigheid dek ingewikkelde ontwerpe wat twee materiale naatloos integreer.

-

Koste-effektiewe produksie:

Ons benut die skaal- en maer vervaardigingspraktyke om kwaliteit onderdele teen mededingende pryse te lewer. Ons geïntegreerde benadering verminder afval en verminder die siklusstye, wat lei tot laer totale produksiekoste.

-

Kwaliteitversekering:

Streng gehaltebeheerprotokolle (ISO 9001: 2015 gesertifiseer) sorg dat elke gevormde deel aan streng bedryfstandaarde voldoen. Van dimensionele metings tot finale oppervlakinspeksie is ons verbintenis tot kwaliteit onwrikbaar.

-

Omvattende na-verkope ondersteuning:

Ons span bied tegniese ondersteuning, instandhoudingsdienste en vinnige ommekeer op wysigings om u produksie glad te laat verloop.

5.2 Klante sukses en betroubaarheid

Huazhi Technology het 'n uiteenlopende reeks nywerhede bedien - insluitend motor-, elektronika- en mediese toestelle - wat innoverende, duursame en esteties superieure gevormde onderdele lewer. Ons reputasie as een van die voorstegashulpinspuiting vormVerskaffers strek tot ons twee kleurplastiekinspuitingsoplossings. Ons help kliënte om die uitdagings van komplekse vormontwerpe te oorkom, terwyl ons koste en siklusstye verminder.

Om bloot die vergelyking tussen oormakery en tweekleurige vorming te verstaan, is miskien nie genoeg nie. Om saam met 'n bekwame en ervare vervaardigingsvennoot soos Huazhi te werk, sal u besluit vereenvoudig. Ons het 'n span ervare ontwerpers, ingenieurs en masjiniste. Ons span kundiges is gereed om u volle ondersteuning te bied gedurende die hele produksieproses, van ontwerp tot prosesseleksie tot finale vervaardiging.

Huazhi is gereed om saam met u span te werk om die regte tegnologie vir u projek te kies. OnsSpuitgietdiensteis ideaal vir prototipering en produksie in 'n wye verskeidenheid nywerhede. Ons waarborg vinnige aflewering van produkte van hoë gehalte en bied baie mededingende pryse.

Konklusie

Ten slotte bied beide twee kleurplastiekinspuitingvorming en die oormaking van unieke voordele wat die estetika, funksionaliteit en kostedoeltreffendheid aansienlik kan verbeter. Die begrip van die tegniese aspekte en beperkings van elke proses is van uiterste belang vir die keuse van die beste vormtegnologie vir u spesifieke toepassing. Vir hoë-volume produksie en projekte waar naatlose kleurintegrasie noodsaaklik is, is twee kleurplastiekinspuitingsvorming dikwels die ideale keuse. In teenstelling hiermee, bied oormatigheid 'n buigsame, laer koste-oplossing vir klein tot medium groepproduksie met die fokus op ergonomiese en tasbare verbeterings.

Deur faktore soos produksievolume, ontwerpkompleksiteit en materiaalversoenbaarheid noukeurig te evalueer, kan ondernemings ingeligte besluite neem wat hul vervaardigingsprosesse optimaliseer en die algehele kwaliteit van die produk verbeter. Huazhi-tegnologie is gereed om u innoverende projekte te ondersteun met ons moderne fasiliteite, kundige ingenieursondersteuning en toewyding tot uitnemendheid.

📞Klaar om u produkontwerp en doeltreffendheid te verhoog?Kontak Huazhi -tegnologieVandag vir 'n gratis konsultasie en aanhaling oor u plastiekvormprojekte!

Gereeld gevra vrae (FAQ)

V1: Wat is twee kleurplastiekinspuitingsvorming?

A: Dit is 'n proses waar twee verskillende materiale of kleure opeenvolgend in een vorm ingespuit word, wat die produksie van veelkleurige, multimateriaalkomponente met uitstekende binding en estetika moontlik maak.

V2: Watter materiale word gereeld gebruik?

A: Materiale soos ABS, Polycarbonate (PC), TPE, en kombinasies soos PC-AB's kom gereeld voor. Die seleksie hang af van die gewenste eienskappe soos impakweerstand, termiese stabiliteit en oppervlakafwerking.

V3: Wat is die belangrikste voordele van twee kleurplastiekinspuiting?

A: Sleutelvoordele sluit in voortreflike inter-materiaal-binding, verminderde sekondêre monteringskoste, hoë produksiedoeltreffendheid en die vermoë om onderdele met ingewikkelde ontwerpe en naatlose kleurintegrasie te skep.

V4: Hoe verskil die oormatige vorm van twee kleurinspuiting?

A: Oormakery behels 'n tweestap-proses waar 'n basisdeel eers gevorm word en dan met 'n tweede materiaal bedek is. Dit bied 'n groter ontwerp buigsaamheid vir lae-volume produksie, maar kan hoër siklusstye hê in vergelyking met die vorming van twee skote.

V5: Wat is die belangrikste beperkings van elke proses?

A: Twee kleurplastiekinspuitingvorming het hoër voorkoste en ingewikkeldheid van die voorafgaande gereedskap, terwyl die oormatigheid tipies beter geskik is vir laer produksievolumes en kan uitdagings met materiële verenigbaarheid en bindingssterkte in die gesig staar.

V6: Waarom moet ek Huazhi kies vir my vormbehoeftes?

A: Huazhi -tegnologie bied dekades ervaring, gevorderde vervaardigingsvermoë en omvattende ondersteuningsdienste. Ons verseker dat kostedoeltreffende oplossings van hoë gehalte aangepas is vir u projekvereistes.