Multi -komponentinspuitingvorming vir komplekse deelontwerpe

Multi-komponentinspuitingvorming gebruik gespesialiseerde multi-skoot vormmasjiene met twee of meer inspuitingseenhede om verskillende materiale of kleure in 'n enkele produksiesiklus te kombineer. In hierdie proses word plastiek (en soms elastomere of metale) gelyktydig of opeenvolgend in een vorm ingespuit, wat 'n eenvormige, multi-materiaal-deel skep. Die resultaat is 'n geïntegreerde komponent wat die sterk punte van elke materiaal gebruik-byvoorbeeld 'n stywe plastiekbasis met 'n sagte aanraak-TPE-oormuld-sonder aparte monteerstappe.

Hierdie 'multi-komponent'-proses kan komplekse meetkundiges, tekstuuroppervlaktes en kleurpatrone in een skoot produseer, wat ontwerpvryheid bied bo tradisionele vorm van enkelmateriaal. Deur verskeie elemente saam te vorm, skakel vervaardigers sekondêre montering uit, vaartbelynproduksie en ondersteun gesofistikeerde gedeeltes wat moeilik of duur sou wees om anders te bereik.

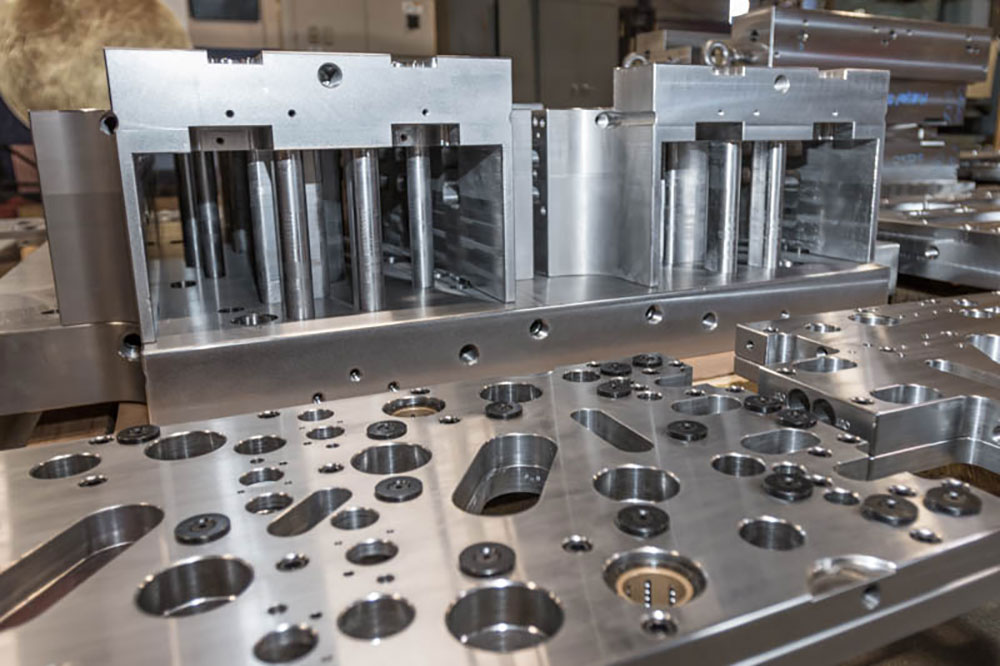

Wat is die vorm van multi -komponentinspuiting?

Multi -komponentinspuitingvorming(Dikwels genoem multi-shot, tweeshot of multi-materiaal vorm) is 'n gevorderde plastiekvormtegniek wat 'n enkele deel van twee of meer verskillende polimere of kleure in een vormsiklus skep. Die kernidee is om veelvuldige materiale in een vorm in te spuit-óf terselfdertyd (mede-inspuiting) of in volgorde (twee-skoot)-sodat hulle binne dieselfde instrument aanmekaar bind. In die praktyk kan die masjien veelvuldige vate hê wat die vorm of 'n roterende plaat voed om die deel tussen skote te herposisioneer.

Byvoorbeeld, die stywe plastiek -ruggraat van 'n deel kan eers gevorm word, dan kan sagte elastomere gedeeltes (soos seëls of grepe) in 'n tweede skoot ingespuit word, alles sonder om die onderdeel na 'n ander masjien te skuif. Hierdie proses is volledig outomaties en herhaalbaar, wat dit ideaal maak vir hoëvolume. Aangesien die materiaal in die vorm bind, is die finale multi-materiaal-komponent gereed om te gebruik sonder ekstra montering.

Voordele van multi -komponentinspuiting vorm vir komplekse ontwerpe

Multi-komponentinspuitingvorming bied talle voordele, veral vir komplekse deelontwerpe en hoëprestasie-komponente. Hierdie voordele sluit goed aan by die verkryging en vervaardigingsdoelwitte, die vermindering van koste en produksiestappe, terwyl die kwaliteit van die produk verhoog word. Belangrike voordele sluit in:

Ontwerp buigsaamheid en gedeeltelike kompleksiteit

Een van die primêre sterk punte van multi -komponentinspuiting is ontwerpvryheid. Deur materiaal in 'n enkele deel te kombineer, kan ingenieurs verskeie funksies en funksies in een komponent integreer. Byvoorbeeld, ergonomiese oormatige grepe, ingeboude seëls of snap-fit-skarniere kan direk in 'n deel gevorm word. Soos SIMTEC verduidelik, maak die gebruik van verskeie materiale “groter ontwerp buigsaamheid om ingewikkelde deelontwerpe, wenslike produkfunksies en verbeterde produkprestasie te bereik”. In teenstelling met enkelmateriaalonderdele, kan multi-komponentvormige dele verskillende kleure, teksture of hardheidsvlakke op verskillende gebiede vertoon.

'N Motorknop het miskien 'n harde plastiekkern met 'n sagte aanraak-buitenste ring, of 'n elektroniese behuising kan 'n starre raam hê met 'n rubbergreep gevorm. Die resultaat is 'n enkelstuk-samestelling wat verskeie materiale visueel en funksioneel kombineer. Kortom, die vorm van multi -komponentinspuiting ontsluit maksimum ontwerpvryheid - ontwerpers is nie meer beperk tot een materiaal se eienskappe nie. Volgens bedryfsbronne skep hierdie proses 'hoë kwaliteit multikleur-ontwerpe' en 'komplekse gevormde onderdele wat bestaan uit twee of meer komponente', wat die aanvaarding daarvan in velde dryf wat beide estetika en funksie benodig.

Materiële integrasie en funksionele veelsydigheid

Multi -komponentinspuiting gietstukke presteer by materiële integrasie. Vervaardigers kan voordeel trek uit die wenslike eienskappe van elke gebruikte materiaal en dit in een deel kombineer. Byvoorbeeld, die styfheid en dimensionele stabiliteit van 'n termoplastiek kan gepaar word met die buigsaamheid of verseëlingseienskappe van 'n elastomeer binne een komponent. Dit stel dele in staat wat harde plastieksteunies bevat, langs sagte, grypende oormatige kere of die verseëling van lipfunksies. Soos SIMTEC opmerk: “Die styfheid van 'n termoplastiese of gewig van 'n metaalmassa [kan] gekombineer word met die buigsaamheid, seël of delikate kenmerke van 'n LSR (vloeibare silikoonrubber)”.

In die praktyk beteken dit dat 'n enkele deel gebiede van verskillende hardheid, elastisiteit of termiese weerstand kan hê. Multi-komponentvorming laat ook veelkleurige dele toe sonder om te verf of versieringsstappe-die masjien kan verskillende gekleurde hars op presiese plekke inspuit, wat ingewikkelde kleurpatrone of logo's in die vorm oplewer. In die algemeen help hierdie veelsydigheid om ingenieurs die produk -eienskappe aan te pas presies by die toepassing.

Byvoorbeeld, 'n handvatsel van die verbruikersgereedskap kan 'n duursame plastiekkern hê met 'n sagte TPE -greep wat daaroor gevorm word, of 'n mediese toestelverbinding kan 'n harde liggaam met 'n geïntegreerde silikonseël hê. Die sterk intermateriaalbinding wat in die vorm bereik word, oorskry dikwels wat met kleefmiddels of meganiese samestelling gedoen kan word, wat die duursaamheid van die finale deel verbeter.

Verminderde montering en vinniger produksie

Deur 'n volledig geïntegreerde deel in een vormsiklus te lewer, elimineer multi -komponentinspuiting die behoefte aan sekondêre montering. Tradisionele multimateriaalprodukte benodig dikwels afsonderlike vorming van elke komponent en dan arbeidsintensiewe binding (ultrasoniese sweiswerk, kleefmiddels, perspassing, ens.). Met multi -komponentvorming word elke funksionele element op sy plek geskep, wat die stappe stoor.

Dit lewer beduidende tydbesparing en stroomlyn die vervaardigingsproses. Volgens gevallestudies in die bedryf, lewer die integrasie van veelvuldige elemente in een vorm 'n “beduidende besparing ... in produksiekoste vir toegevoegde montering of ander sekondêre bedryfstoerusting, arbeidskoste vir handbedrywighede en materiaalhantering, en 'n tydbesparing”. Met ander woorde, vervaardigers sny arbeid en bokoste dramaties deur te omskep wat vroeër veelvuldige werkstasies in 'n enkele outomatiese sel was.

In die praktyk beteken dit laer siklusstye en vinniger tyd-tot-mark. Multi-skootprosesse bespaar ook vloerruimte en verminder masjienopstellings-'n enkele multi-shot-masjien neem die plek van verskeie standaardinspuitpers in. Die resultaat is 'n doeltreffender voorsieningsketting: minder onderdele om te bestel, minder verskaffers om te bestuur, en minder risikopunte. Aangesien die hoogtepunte in die bedryfsnavorsing, vereis multi-komponentvorming 'minder produksiestappe en 'n skoner, gladder oorgang van materiale', wat ''n meer doeltreffende vervaardigingsproses' bied met 'vaartbelynde' voorsieningskettings en 'verbeterde kwaliteit'.

Kostebesparing en produksiedoeltreffendheid

In teenstelling met sommige verwagtinge, kan multi-komponentinspuitingvorming baie koste-effektief wees vir komplekse dele. Deur prosesse te kombineer, verlaag dit die totale produksiekoste in vergelyking met die maak van aparte onderdele en die samestelling daarvan. Die gereedskap vir multi-komponentvorms is meer ingewikkeld (en dus duurder) vooraf, maar die koste per deel daal omdat slegs een masjiensiklus per deel nodig is. Markstudies en kundiges in die bedryf bevestig dat multi-komponentvorms 'n laer totale produksiekoste lewer. Die Wikipedia op multi-materiaal-inspuiting merk op dat sommige sleutelkenmerke van hierdie tegnologie 'laer koste' en 'beduidende vermindering in monteerbedrywighede' is.

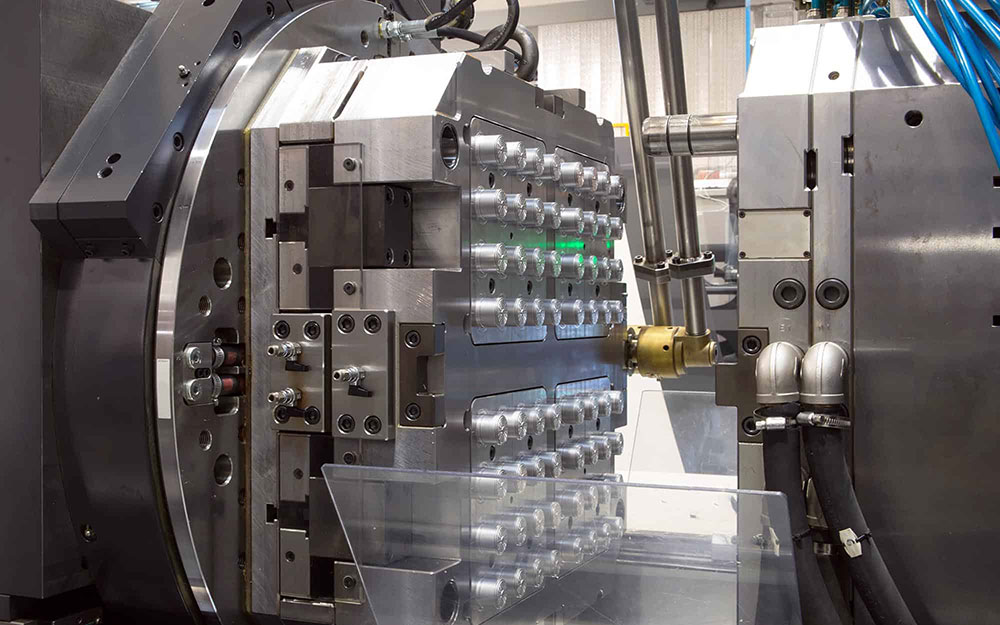

Net so wys Simtec daarop dat 'n enkele geïntegreerde siklus ekstra toerusting en arbeid vir montering uitskakel, wat lei tot groot koste en tydbesparing. 'N Ander oorweging is dat multi -skootmasjiene dikwels 'n enkele vormbasis met veelvuldige holtes gebruik of gevorderde tegnieke gebruik (soos kubusvorms), wat hoër uitset per masjien moontlik maak. Byvoorbeeld, Arburg se kubusvormtegnologie kan die aantal onderdele per siklus verdubbel, wat die uitset effektief verhoog sonder om die vormgrootte te verdubbel.

Gekombineer met verkorte siklusstye, beteken hierdie doeltreffendheid meer onderdele per uur en 'n beter gebruik van kapitaaltoerusting. Aankope -spanne waardeer dat verbeterde doeltreffendheid 10-20% afslag op die totale produksiekoste kan skeer. Samevattend, sodra dit oor hoë volumes geamortiseer is, betaal die gevorderde gereedskap en masjinerie deur eenheidskoste en voorraadbehoeftes af te daal.

Verbeterde kwaliteit en duursaamheid

Multi-komponentinspuitingvorming lewer dikwels dele van hoër gehalte as samestellings van afsonderlike stukke. Aangesien die materiale op die plek gevorm is, is die koppelvlak tussen materiale skoon en naatloos gebind. Daar is geen bevestigingsmiddels of kleefmiddels wat kan los nie, en die risiko van 'n deel van die verkeerde belyning word uitgeskakel.

Die proses is volledig beheer en herhaalbaar, wat verseker dat elke deel aan noue spesifikasies voldoen. Skaza merk op dat multi-materiaal-vorming 'presies en volledig beheerbaar' is, wat 'dieselfde uitstekende resultate elke keer' moontlik maak. Die Wikipedia op multi-materiaal-vorming bevat ook 'n 'hoër kwaliteit produk' as 'n belangrike voordeel. Dit beteken beter kosmetiese afwerking (minder defekte) en beter funksionele werkverrigting.

Byvoorbeeld, te veel seëls en grepe word op 'n molekulêre vlak aan die substraat gebind, wat probleme soos delaminering of lekkasies voorkom wat met seëls na die samestelling kan voorkom. Onderdele kan met strenger toleransies en minder variasie geproduseer word, aangesien daar minder hanteringstappe is. Daarbenewens kan die kombinasie van geoptimaliseerde materiale die totale deelprestasie verbeter - byvoorbeeld om 'n starre raam in 'n sagte koppie in te sluit, bied strukturele ondersteuning en veerkragtigheid in een skoot.

Multi-komponentvorming verbeter ook die betroubaarheid van die produk deur handmatige ingryping te minimaliseer; Minder handmatige stappe beteken minder kans vir foute of besoedeling. Al hierdie faktore lei tot duursame, konsekwente dele wat aan hoë standaarde voldoen vir veiligheidskritiese of prestasie-kritieke toepassings.

Toepassings van multi -komponentinspuitingvorming

Multi-komponentinspuitingvorming word wyd gebruik in nywerhede wat ingewikkelde, hoë werkverrigting plastiekonderdele eis. Belangrike toepassings sluit in:

-

Motoronderdele:Komplekse binne- en buite-onderdele gebruik dikwels gietvorming met twee skote. Voorbeelde hiervan is sagte aanraak-paneelpanele, veelkleurige afwerking, geïntegreerde seëls vir vloeistofstelsels, en oormengde greep op skofknoppe of handvatsels. Die motorbedryf waardeer multi-komponentonderdele vir hul estetika en funksionaliteit.

-

Verbruikerselektronika en toestelle:Produkte soos kombuistoestelle, elektriese gereedskap en elektroniese huise gebruik gereeld multi-materiaal-inspuiting. 'N Verbruikersproduk het moontlik 'n stywe plastiekliggaam met rubberknoppies of grepe wat tydens die vorm geïntegreer is. Multi-shot-vorming word ook gebruik vir veelkleurige of deurskynende visuele effekte op apparate.

-

Mediese toestelle:Baie mediese produkte kombineer starre en sagte materiale (byvoorbeeld 'n harde spuitvat met 'n sagte rubber -suierpunt). Multi-skootvorming maak dit in een stuk in staat om steriele, lekvrye seëls en ergonomiese koppelvlakke te verseker. Mediese verbindings en chirurgiese instrumentonderdele gebruik dikwels 2K -vorm vir biokompatibele materiale en noue toleransies. Die presisie en netheid van die tegnologie maak dit ideaal vir hierdie sektor.

-

Industriële en kraggereedskap:Ergonomiese werktuighandvatsels, hefbome en huise gebruik te veel greep en seëls. Byvoorbeeld, 'n kraggereedskaphandvatsel kan gevorm word met 'n harde plastiek -binneste struktuur en 'n sagte oormul, wat die samestelling van aparte greeppanele uitskakel. Net so kan pakkings en buigsame gewrigte in industriële komponente op hul plek gevorm word.

-

Verbruikersprodukte en verpakking:Kleiner goedere soos tandeborsels, skeermesse, houers en verpakking gebruik dikwels multi-komponentvorming om kleurbande, sagte vingergreep of deksels van multimateriaal by te voeg. In die verpakkingsbedryf word multi-laag onderdele soos tuite en pette vervaardig met gevorderde multi-skote vorms vir funksionaliteit en handelsmerk.

Hierdie voorbeelde toon dat enige toepassing wat verskeie materiale, kleure of ingeboude funksies benodig, kan baat vind. Bedryfsanalises merk op dat multi-komponentvorming 'vinnig aangeneem' word waar die produkkompleksiteit en kwaliteit prioriteite is, van motor- en elektronika tot verbruikers- en mediese sektore. In baie gevalle word multi-komponentonderdele in die plek van afsonderlike samestellings gebruik, wat die werkverrigting verbeter, terwyl die kompleksiteit van die voorsieningsketting verminder word.

Waarom Huazhi kies vir die vorm van multi -komponentinspuiting

Huazhi MoldBied omvattende kundigheid en dienste aan om multi-komponent-inspuitingsoplossings van multi-komponent-inspuiting vir komplekse deelsontwerpe te lewer. Ons sterk punte sluit in:

-

Uitgebreide bedryfservaring:Meer as 20 jaar van die vervaardiging van inspuitingsvorm en plastiek -onderdeel (insluitend meer as 15 jaar in motorvorming) beteken dat ons veeleisende vereistes verstaan.

-

Gevorderde sertifisering en kwaliteit:Ons het IATF16949, ISO9001 en ISO45001 -sertifisering en handhaaf 'n streng kwaliteitsbestuurstelsel, wat konsekwente presisie verseker. Ons fasiliteite het 'n beproefde rekord van nulherstel oor veiligheidskritiese dele.

-

Volle diensvermoë:Huazhi bied 'n een-stop-oplossing-van konsep- en DFM-ontleding (ontwerp-vir-vervaardiging) tot vormontwerp, gereedskap, spuitvorming en sekondêre operasies. Ons gratis DFM-konsultasies help om u ontwerp vir komplekse multi-materiaal-vorms te optimaliseer. Ons kan ook monteer en verpakking hanteer indien nodig, wat u voorsieningsketting baie vereenvoudig.

-

Vinnige ommekeer:Ons lewer vinnige prototipering en gereedskap. Ons vormvervaardiging kan binne weke (so min as 3 weke vir rou vormkonstruksie) begin, sodat u onderdele vinnig kan toets. Vinniger fietse op die vormstadium vertaal na vinniger bekendstellings van die produk.

-

Ervare span en projekbestuur:'N Bekwame span van 180+ ingenieurs en projekbestuurders lei elke projek. Ons ken toegewyde PMS toe om gladde kommunikasie, betyds uitvoering en deursigtigheid gedurende die hele proses te verseker.

-

Kostebesparing:Deur ontwerp en produksie te optimaliseer, help ons kliënte om tot 20% in die totale koste te bespaar. Die integrasie van dienste onder een dak en die aanbieding van mededingende pryse verminder u belegging verder.

-

Buigsame produksie:Huazhi kan enige volume akkommodeer. Ons kan prototipe monsters uit 'n enkele stuk vervaardig (geen MOQ vir monsters nie) en tot volle produksie skaal. Ons bied ook multi-shot- en oormatige vermoëns (insluitend 2K-inspuitings- en oormatige lyne) aan om komplekse kleur- en materiaalkombinasies te ondersteun.

Die keuse van Huazhi beteken om saam te werk met 'n vormmaker wat die uitdagings en oplossings vir multi-komponente diep verstaan. Ons het ingewikkelde multi-materiaal-vormoplossings vir motor-, tuistoestelle, mediese en ander sektore suksesvol gelewer. Ons mededingende levertye, streng kwaliteitskontroles en ingenieursondersteuning maak ons goed geskik om u ingewikkelde deelontwerpe betroubaar en bekostigbaar uit te voer.

Konklusie

Samevattend ontsluit die vorm van multi -komponentinspuiting kragtige voordele vir komplekse deelontwerpe deur verskeie materiale in een geïntegreerde komponent saam te smelt. Hierdie tegnologie bied ongeëwenaarde ontwerp buigsaamheid, koste en monteringbesparing, en verbeterde kwaliteit van die produk - alle kritieke faktore vir verkrygingspanne en vervaardigers. Deur Huazhi as u maat te kies, kry u meer as twee dekades van kundigheid in die vorm, omvattende ondersteuning van ontwerp deur middel van aflewering, en bewese vermoëns in die inspuiting van multi-skote. Ons help u om ingewikkelde, hoëprestasieprodukte vinniger en meer ekonomies te besef.

Klaar om multi -komponentinspuiting te benut vir u volgende projek?Kontak Huazhi vandagOm u ingewikkelde deelvereistes te bespreek. Ons span sal saam met u werk om u ontwerp te optimaliseer, gevorderde vorms te bou en multi-materiaal-onderdele van hoë gehalte te lewer wat aan u spesifikasies en begroting voldoen. Laat Huazhi se kundigheid u vervaardiging stroomlyn en u mees ambisieuse ontwerpe lewendig maak.

Vrae: Multi -komponentinspuitingvorming

V: Wat is multi -komponentinspuitingvorming en hoe werk dit?

A: Multi-komponentinspuitingvorming (ook bekend as multi-shot of twee-skoot vorm) is 'n proses waar twee of meer verskillende materiale in een vorm ingespuit word om 'n enkele deel te vorm. Een materiaal word eers gevorm, dan word addisionele materiale binne dieselfde siklus in dieselfde deel ingespuit.

Die resultaat is 'n volledig geïntegreerde komponent wat verskeie materiale of kleure kombineer. Dit elimineer afsonderlike samestelling omdat 'n harde plastiekbasis en 'n sagte elastomeerseël of greep byvoorbeeld in die vorm aanmekaar gebind is.

V: Wat is die belangrikste voordele van die gebruik van multi -komponentinspuiting vir komplekse dele?

A: Die belangrikste voordele sluit in groter ontwerpbuigsaamheid (komplekse vorms, kleure en teksture in een deel), geïntegreerde funksionaliteit (bv. Die kombinasie van starre en sagte gebiede), en 'n verminderde deeltelling. Dit bespaar ook koste en tyd deur monteerstappe uit te skakel, die kwaliteit van die produk te verbeter deur sterker bindings en strenger toleransies, en die produksietye te versnel, aangesien die deel uit die vorm afkomstig is. In die algemeen kan u onderdele doeltreffender skep.

V: Watter materiale kan gebruik word in die vorm van multi -komponentinspuiting?

A: 'n Wye verskeidenheid polimere kan gekombineer word, insluitend verskillende termoplastiek (bv. ABS, PC, PP) en termoplastiese elastomere (TPE). Twee algemene scenario's is: 'n stywe plastiek (soos PC/ABS) gekombineer met 'n sagter elastomeer (soos TPE of LSR) vir sagte handvatsels of seëls, of twee plastiek van verskillende kleure of eienskappe.

In sommige gevalle word selfs metaalinsetsels of vulmateriaal voor inspuiting in die vorm geplaas. Huazhi se lyne ondersteun baie kombinasies-byvoorbeeld, ons twee-skootmasjiene hanteer PC/ABS + TPE-oormulde. Die sleutel is materiële verenigbaarheid; Ons help om materiaal te kies wat goed bind vir die beste hegting en prestasie.

V: Wat is tipiese levertye en koste vir die vorming van multi -komponentinspuiting?

A: Ledetye hang af van die ontwerpkompleksiteit en orde -grootte. Oor die algemeen neem skimmelontwerp en vervaardiging langer as vir enkelmateriaalvorms as gevolg van toegevoegde kompleksiteit. Huazhi kan dikwels binne enkele weke prototipe -onderdele lewer en binne 4-6 weke gevul. Produksiklusstye per deel kan effens langer wees as enkelskoot as gevolg van veelvuldige inspuitings, maar dit word teengewerk deur die ekstra samestelling uit te skakel.

Voorkoste (gereedskap en masjientyd) is hoër, omdat die multi-skootvorm meer ingewikkeld is. Dit word egter teengewerk deur stroomafbesparings - minder monteerarbeid, minder masjiene en hoër deurvoer. In die praktyk sien kliënte dikwels 'n algehele kostevermindering in vergelyking met die maak en samestelling van afsonderlike onderdele. Huazhi se mededingende pryse en ervaring help ook om die totale projekkoste te verlaag.

V: Is multi -komponentinspuitvorming geskik vir klein produksielopies of net hoë volumes?

A: Dit kan gebruik word vir medium tot hoë volumes waar die amortisasie van die gereedskap die moeite werd is. Die gesofistikeerde vorms beteken hoër aanvanklike belegging, so baie klein lopies kan dit nie regverdig nie. Vir produkte wat deurlopende vraag sal wees, is multi-komponentvorming egter voordelig, selfs by matige volumes, omdat die koste per deel en die besparing van die vergadering vinnig inskop.

Huazhi is buigsaam-ons kan klein multi-komponentvorms bou vir 'n bewys-van-konsep- en prototipe-fases, en ons kan met lae hoeveelhede begin (selfs 'n enkele prototipe-monster, aangesien ons geen MOQ vir monsters het nie). Maar die grootste kostevoordele kom met groter lopies waar ons geïntegreerde proses arbeid en montering dramaties verlaag.

V: Hoe verbeter die vorm van multi -komponentinspuiting die kwaliteit van die onderdeel?

A: Omdat materiale in die vorm bind, het multi -komponentonderdele naatlose koppelvlakke met geen monteergapings of kleefmiddels nie. Dit lei tot sterker inter-materiële bindings en meer presiese belynings. Die volledig outomatiese proses verseker konsekwente materiaalplasing, wat die menslike foute verminder.

Volgens bronne is multi-materiaal-inspuitingvorming “presies en volledig beheerbaar”, wat elke siklus identiese resultate moontlik maak. Deur dinge soos seëls in die vorm, lekkasie of verplasingsprobleme van handmatig saamgestelde seëls te integreer, word dit vermy. In die algemeen is dele duursamer en eenvormig.

V: Hoe kies ek 'n verskaffer vir die vorm van multi -komponentinspuiting?

A: Soek 'n ervare vennoot wat gespesialiseerde multi-skoot-vormmasjiene en 'n baanrekord in komplekse projekte het. Belangrike faktore sluit in gereedskapsvermoë (vorms van multi-shot is kompleks), materiële kundigheid, kwaliteitstelsels en ondersteuningsdienste. Huazhi bied byvoorbeeld gratis DFM -analise en 'n ingenieurspan aan om u deel vir vorming te optimaliseer. Ons het gevorderde toerusting (insluitend draaitafel- en kubusvorms) en toegewyde gietlyne met twee skote.

Kwaliteitsertifisering soos IATF16949/ISO9001 (wat ons het) dui op sterk prosesse. Oorweeg ook kapasiteit en responsiwiteit-Huazhi hanteer alle vormsvervaardiging in die huis en het projekbestuurders om skedules op koers te hou. Ten slotte, hersien gevallestudies of vra vir prototipes - 'n bekwame verskaffer sal tegniese terugvoer en voorbeeldlopies gee om te verseker dat u deel slaag.