Die voordele van multi-holtheid-inspuitingvorming in die nuwe energiebedryf teen 2025

Inleiding:

In die hedendaagse vinnig ontwikkelende vervaardigingslandskap is doeltreffendheid en kwaliteit meer krities as ooit. Vir nywerhede soos nuwe energie, is die bereiking van 'n hoë produksievermoë, terwyl dit uitstekende gehalte handhaaf. Tradisionele gietvorming met enkel-holte kan koste-verbiedend wees vir produksie met lae tot middelvolume as gevolg van die hoë aanvanklike gereedskapskoste. Maar metspuitvormingNuwe tegnologie, veral multi-holtesinspuitingvorming, kan vervaardigers verskeie dele per siklus produseer, wat die deurset drasties verhoog en koste verlaag.

Hierdie gids ondersoek die voordele van multi-holte-inspuitingvorming, ondersoek die nuutste ontwikkelings in die vorming van nuwe tegnologie en gee 'n uiteensetting van hoe hierdie vooruitgang die nuwe energiebedryf teen 2025 kan rewolusie maak. Of u nou in motorvoertuie, hernubare energie of 'n ander hoë-aanvraag-sektor is, verstaan dat hierdie alternatiewe u kan optimaliseer en 'n mededingende voordeel kan kry.

Begrip van multi-holte inspuitingvorm

1.1 Wat is multi-holte inspuitvorming?

Multi-cavity-inspuitingvorming, ook bekend as meervoudige indrukvorming, is 'n proses waarin 'n vorm met verskillende holtes ontwerp is om terselfdertyd verskeie dele te produseer met 'n enkele gesmelte plastiek.

-

Elke holte is ontwerp om 'n identiese komponent te produseer, wat die uitset per siklus maksimeer.

-

Hierdie metode verhoog die produksiedoeltreffendheid aansienlik, wat dit ideaal maak vir massaproduksie.

-

In teenstelling met enkel-holte-gereedskap-waar elke skoot een deel oplewer-kan multi-holte vorms oral van 2 tot 128 holtes bevat, afhangende van die grootte en klante se vereistes.

1.2 Die rol van inspuiting vorm nuwe tegnologie

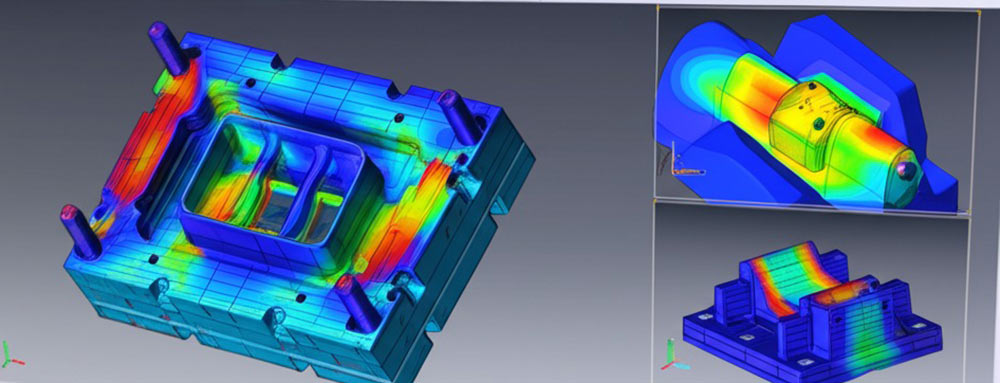

Die vooruitgang in die vorming van nuwe tegnologie het die vervaardiging van hoogs komplekse multikaviteitsvorms moontlik gemaak met presiese beheer oor materiaalvloei en drukverspreiding.

-

Innoverende CAD/CAM -sagteware en hoë presisie -CNC -bewerking is 'n integrale deel van die ontwerp van hierdie vorms.

-

Verbeterde simulasie -instrumente stel ingenieurs in staat om hek-, spruit- en hardloper -konfigurasies te optimaliseer vir selfs vulling.

-

Met hierdie tegnologie bereik vervaardigers uitstekende gehalte, verminderde siklusstye en laer koste per deel.

Sleutelinspuiting vorm nuwe tegnologie-innovasies vir vorming van multikaviteit

2.1 Mikro-skuimende inspuiting gietstegnologie

Mikro-skuimende spuitgietvorming bring ultra-fyn borrels in gesmelte plastiek in deur superkritiese stikstof of koolstofdioksied tydens die proses te spuit.

-

Voordele:

• Produseer liggewig dele met 'n beter impakweerstand.

• Omgewingsvriendelik in vergelyking met chemiese skuimprosesse.

• Verbeter die doeltreffendheid van die materiaal en verminder die algehele gewig, wat van kardinale belang is in die nuwe energiesektor. -

Aansoeke:

• Word gereeld gebruik in motor -interieurkomponente en liggewighuise vir elektroniese toestelle.

2.2 Gasgesteunde spuitgietvorm

Gas-ondersteunde inspuitingvormingGebruik hoë drukgas om hol gedeeltes binne 'n deel te skep.

-

Voordele:

• Verminder interne spanning en verminder die sinkmerke en oppervlaktes.

• Verlaag die gebruik van materiaal terwyl strukturele integriteit gehandhaaf word.

• Veral voordelig vir groot, ingewikkelde dele waar materiaalbesparing aansienlik kan wees. -

Uitdagings:

Vereis noukeurige ontwerp van hardlopers en hekke om eenvormige gasverspreiding te verseker. • Verbeterde simulasie en presiese beheer is nodig vir konsekwente resultate.

2.3 Sliminspuiting vorm fabrieke

Die integrasie van Smart Technologies is besig om te hervorm hoe inspuitvorming uitgevoer word:

-

Outomatisering en AI:

Intydse prosesmonitering met behulp van sensors en IoT-toestelle. • AI-aangedrewe prosesoptimalisering en voorspellende instandhouding. -

Digitale tweeling -tegnologie:

Simuleer die hele inspuitvormingsproses, wat virtuele toetsing en optimalisering moontlik maak. -

Impak:

Verhoog die algehele doeltreffendheid, verminder energieverbruik en verbeter die konsekwentheid van die produk. -

Rol in nuwe energie:

Aktiveer hoë-volume produksie met noue toleransies vir kritieke komponente wat in elektriese voertuie en hernubare energie-stelsels gebruik word.

2.4 Saamgestelde materiaal hoëprestasie-inspuiting vorm

Met die vinnige groei van die nuwe energiebedryf, is daar 'n toenemende vraag na hoëprestasie-saamgestelde materiale.

-

Voordele:

• Bied uitstekende sterkte-tot-gewig-verhoudings, wat noodsaaklik is vir liggewig nuwe energiekomponente.

• Verbeterde duursaamheid en prestasie onder ekstreme toestande. -

Uitdagings:

Vereis noukeurige beheer van prosesparameters om behoorlike verspreiding van versterkende vesels te verseker. -

Tegnologiese integrasie:

Die kombinasie van saamgestelde materiale met inspuiting vorm nuwe tegnologie -resultate in innoverende produkte wat aan streng prestasiekriteria voldoen.

Ontwerpoorwegings vir multi-holte vorms

3.1 Sleutelelemente in vormontwerp

Ontwerp multi-holte vorms metInspuiting vorm nuwe tegnologieVereis noukeurige beplanning:

-

Sprue, Gate en Runner Configuration:

• Moet geoptimaliseer word om eenvormige materiaalvloei en selfs die vulling van die holte te verseker. -

Holtesimmetrie:

• Verseker konsekwente druk en temperatuur oor alle holtes. -

Simulasie en toetsing:

• Gebruik gevorderde simulasiesagteware om materiële gedrag te voorspel en om potensiële probleme voor produksie te identifiseer. -

Materiaalkeuse:

• Kies materiaal wat koste, duursaamheid en werkverrigting balanseer op grond van toepassingsvereistes.

3.2 Uitdagings en oplossings

-

Kompleksiteit in ontwerp:

• Multi-holte-vorms is inherent meer ingewikkeld as vorms van enkel-holte, wat meer gedetailleerde ontwerpwerk benodig.

• Oplossing: gebruik iteratiewe prototipering en simulasie om ontwerpe te verfyn. -

Verhoogde aanvanklike koste:

• Hoër voorafvoorkoste word geregverdig deur aansienlike kostebesparings in massaproduksie. -

Verseker eenvormige vulling:

Vereis presiese beheer oor heklokasies en drukverspreiding.

Produksiedoeltreffendheid en kostevoordele

4.1 Verbeterde produksie -deurset

Die primêre voordeel van die vorming van multi-holte-inspuiting is die dramatiese toename in produksiedoeltreffendheid:

-

Gelyktydige produksie:

• Verskeie dele word in elke siklus gevorm, wat die totale siklusstye verminder. -

Verhoogde uitset:

• Ideaal vir massaproduksie, waar hoë volume benodig word. -

Doeltreffendheidswins:

• Korter verkoelingsiklusse per skoot lei tot hoër deurset.

4.2 Kostebesparing

Koste -doeltreffendheid is nog 'n groot voordeel:

-

Laer koste per deel:

• Alhoewel die aanvanklike vorm duurder is, word die koste per deel aansienlik verlaag in produksie met 'n hoë volume. -

Verminderde masjientyd:

• Minder siklusse benodig, wat lei tot laer energie- en arbeidskoste. -

Skaalvoordele:

• Massaproduksie deur vorms van multikaviteit lei tot beduidende langtermynbesparing.

4.3 Verbeterde kwaliteit en konsekwentheid

-

Eenvormigheid:

• Elke deel wat in 'n siklus geproduseer word, is byna identies, wat die konsekwentheid van die groep verseker. -

Oppervlakafwerking:

• Hoë presisie en gevorderde vormtegnologie lei tot uitstekende oppervlakgehalte. -

Betroubaarheid:

• Konsekwente prosesbeheer verminder die defekte en verhoog die algehele produkbetroubaarheid.

Toepassings in die nuwe energiebedryf

5.1 Automotive Applications

-

Elektriese voertuie:

• Multi-holte-vorms is van uiterste belang vir die vervaardiging van komponente soos batterye omhulsels en binne-afwerkings wat hoë volume produksie met konstante gehalte benodig. -

Doeltreffendheid en koste:

• Laer koste per deel help om die totale produksiekoste van voertuie te verlaag, wat elektriese voertuie mededingender maak.

5.2 Hernubare energiestelsels

-

Son- en windkomponente:

• Hoë presisie en konsekwente kwaliteit is noodsaaklik vir onderdele wat in hernubare energie -stelsels gebruik word. -

Duursaamheid:

• Geplateerde of bedekte multi-cavity-gevormde komponente bied verbeterde duursaamheid teen omgewingsfaktore.

5.3 Verbruikerselektronika vir nuwe energie

-

Batteryhuisies en verbindings:

• Die akkuraatheid van multi-holte inspuitvorming verseker betroubare, hoë gehalte komponente wat van kardinale belang is vir moderne elektronika. -

Skaalbaarheid:

• Doeltreffende produksie van gestandaardiseerde onderdele ondersteun vinnige markontplooiing en kostevermindering.

Toekomstige neigings en innovasies in die vorming van nuwe tegnologie

6.1 Vooruitgang in proses -outomatisering

Die toekoms van die vorming van nuwe tegnologie lê in verdere outomatisering:

-

Slim fabrieke:

• Integrasie van AI en IoT vir intydse monitering en prosesoptimalisering. -

Digitale tweeling:

• Virtuele simulasies om prosesparameters voor die produksie te verfyn. -

Voorspellende instandhouding:

• Minimaliseer die stilstand en verhoog die algehele produktiwiteit.

6.2 Opkomende materiale en eko-vriendelike oplossings

-

Volhoubare materiale:

• Nuwe eko-vriendelike plastiek en komposiete wat aan die omgewingsregulasies voldoen. -

Energie -doeltreffendheid:

• Gevorderde prosesbeheermaatreëls verminder energieverbruik terwyl die gehalte gehandhaaf word. -

Groen vervaardiging:

• Aanneming van geslote lusstelsels wat afvalmateriaal herwin, wat die omgewingsimpak verminder.

6.3 Integrasie met hoë presisie CNC -bewerking

-

CNC -bewerking van presisie -sinergie:

• Die kombinasie van hoë presisie -CNC -bewerking met die vorming van nuwe tegnologie, verbeter die dimensionele akkuraatheid en oppervlakafwerking van komponente. -

Verbeterde ontwerpvermoëns:

• Gevorderde CNC-instrumente maak die produksie van vorms met komplekse meetkunde moontlik, wat die potensiaal van multi-holte inspuitvorming verder verbeter.

Beste praktyke vir die implementering van multi-holte inspuitingvorm

7.1 Die opstel van 'n robuuste ontwerpproses

-

Duidelike spesifikasies:

• Ontwikkel omvattende ontwerpopdragte met gedetailleerde CAD -modelle en verdraagsaamheidsvereistes. -

Iteratiewe prototipering:

• Gebruik vinnige prototipering om vormontwerpe te toets en te verfyn voor volskaalse produksie. -

Simulasie en analise:

• Gebruik gevorderde simulasie -instrumente om materiaalvloei te voorspel en om eenvormige holte te vul.

7.2 Optimalisering van produksieparameters

-

Materiaalvloeibeheer:

• Beplan spook-, hek- en hardloper -ontwerpe versigtig om die druk oor alle holtes te balanseer. -

Siklus tydvermindering:

• Optimaliseer koel- en uitwerptye om die deurset te maksimeer. -

Kwaliteitmonitering:

• Implementeer intydse moniteringstelsels om sleutelproduksie-statistieke op te spoor en parameters aan te pas indien nodig.

7.3 Werk saam met 'n betroubare verskaffer

-

Verskaffer kundigheid:

• Werk saam met 'n ervare verskaffer wat die verwikkeldheid van die gietvorm van die multi -holte van China verstaan. -

Kommunikasie:

• Handhaaf oop kanale van kommunikasie om te verseker dat aan alle projekvereistes voldoen word. -

Deurlopende verbetering:

• Bestudeer die produksiedata en terugvoer gereeld om prosesverbeterings te dryf en hoë gehalte te handhaaf.

Waarom Huazhi -tegnologie kies?

At Huazhi -tegnologie, het ons 'n bewese rekord as 'n toonaangewende verskaffer van oplossings vir inspuitingsvorms. Ons kundigheid in die vorm van nuwe tegnologie verseker dat ons innoverende, hoë gehalte en koste-effektiewe vormontwerpe lewer wat aan die ontwikkelende behoeftes van die nuwe energiesektor voldoen.

Ons belangrikste sterk punte:

-

Meer as 20 jaar ervaring in die bedryf wat wêreldwye motor- en nuwe energiemarkte bedien.

-

'N Toegewyde span van 180 professionele persone en 'n robuuste produksievermoë met meer as 8.000 vorms wat geproduseer word.

-

Moderne toerusting wat ingewikkelde ontwerpe met 'n hoë presisie kan hanteer.

-

Vinnige omkeertye en doeltreffende produksieprosesse om die tyd-tot-mark van u produk te versnel.

-

Langtermynvennootskappe met bekende ondernemings uit die Verenigde State, Japan, Duitsland en Kanada, wat die wêreldklas-vormoplossings verseker.

Die keuse van Huazhi -tegnologie beteken om 'n vennootskap met 'n betroubare leier te hê wat daartoe verbind is om die grense van inspuiting te druk om nuwe tegnologie te vorm om u te help om mededingende uitnemendheid te bereik.

Konklusie

Multi-cavity-inspuitingvorming, bemagtig deur die vorm van nuwe tegnologie, bied ongeëwenaarde voordele in produksiedoeltreffendheid, kostebesparing en konsekwentheid van die produk. Namate die nuwe energiebedryf aanhou groei, sal die vermoë om komponente van hoë gehalte vinnig en koste-effektief te produseer, van uiterste belang. Deur gevorderde vormtegnieke te integreer metHoë presisie CNC -bewerking, vervaardigers kan uitstekende resultate behaal wat aan streng werkverrigting en kwaliteitstandaarde voldoen.

At ons onderneming, gebruik ons die nuutstespuitvormingNuwe tegnologie om innoverende oplossings te lewer wat aangepas is vir u behoeftes. Ons kundigheid in multi-holte-vorming verseker dat u vinniger produksiesiklusse, laer koste per deel en buitengewone gehalte vir u nuwe energiekomponente bereik.

Kontak ons vandag nog!

Klaar om u produksieproses te revolusioneer met gevorderde vorming van multi-holte-inspuiting?Kontak onsOm u projekvereistes te bespreek en te ontdek hoe ons innoverende, koste-effektiewe oplossings u 'n mededingende voordeel kan gee.

Gereeld gevra vrae (FAQ)

V1: Wat is multi-holte inspuitvorming?

A: Multi-holte inspuitvorming is 'n proses waarin 'n vorm met veelvuldige holtes verskillende identiese komponente tegelyk uit een skoot gesmelte plastiek lewer. Hierdie metode verhoog die produksiedoeltreffendheid en verlaag die koste per deel.

V2: Wat is die belangrikste voordele van multi-holte inspuitingvorming?

A: Die belangrikste voordele sluit in aansienlik hoër produksiesnelheid, kostebesparing as gevolg van verminderde siklusstye en arbeid, verbeterde groepkonsistensie en 'n verbeterde kleur eenvormigheid in die finale dele.

V3: Hoe verbeter die vorming van nuwe tegnologie nuwe tegnologie multikaviteitsprosesse?

A: Inspuitingvorming Nuwe tegnologie integreer gevorderde CAD/CAM-gereedskap, CNC-bewerking van presisie en intydse prosesmonitering om selfs vulling, presiese beheer oor materiaalvloei en konsekwente produksie van hoë gehalte te verseker.

V4: Watter ontwerpuitdagings word geassosieer met multi-holte-vorms?

A: Uitdagings sluit in die versekering van eenvormige materiaalverspreiding, optimale spruit- en hekplasing, die bestuur van verhoogde vormkompleksiteit en die handhawing van konstante druk oor alle holtes.

V5: Hoe beïnvloed multi-holte-vorms die produksiekoste?

A: Alhoewel multi-holte-vorms 'n hoër aanvanklike belegging benodig, verminder dit die koste per deel in hoë volume produksie deur die siklusstye te verminder, arbeid te verminder en die doeltreffendheid van die materiaal te verbeter.

V6: Watter nywerhede baat by die vorm van multi-holte-inspuiting?

A: Bedrywe soos motor-, verbruikerselektronika, mediese toestelle, hernubare energie en verpakking trek voordeel uit die vorming van multi-holte inspuiting as gevolg van die vermoë om hoë volumes konsekwente kwaliteit dele te produseer.

V7: Wat is die rol van CNC-bewerking van presisie in die vorming van multi-holte-inspuiting?

A: CNC-bewerking van presisie verseker dat vormkomponente vervaardig word met 'n noue toleransies en konsekwente kwaliteit, wat van kritieke belang is om die integriteit van elke holte in multi-holte vorms te handhaaf.

V8: Hoe kan vervaardigers hul multi-holte inspuitingsproses optimaliseer?

A: Vervaardigers kan die proses optimaliseer deur gevorderde simulasie-instrumente, iteratiewe prototipering, intydse monitering te gebruik en nou saam te werk met ervare verskaffers om ontwerp- en produksieparameters te verfyn.