Wat is 'n goedkoper alternatief vir spuitgieten?

Spuitvormingoorheers massaproduksie vir plastiekonderdele, maar die steil koste van die voorafgaande (10.000–100,000+ vir vorms) en lang loodtye (8–12 weke) maak dit onprakties vir startups, prototipes of lae-volume bestellings. Gelukkig bied moderne alternatiewe vir spuitgieten alternatiewe koste-effektiewe, buigsame oplossings wat aangepas is vir spesifieke materiale, volumes en ontwerpkompleksiteite. Hierdie gids ondersoek nege alternatiewe vir inspuitingsvorms, hul tegniese voordele, beperkings en toepassings in die wêreld-om u te help om die regte metode te kies om koste en doeltreffendheid te optimaliseer.

1. Waarom alternatiewe vir inspuitingsvorms ondersoek?

Die beperkings van die spuitvorming bots dikwels met moderne vervaardigingsvereistes:

- Hoë gereedskapskoste: Staalvorms is duur en onbuigsaam vir ontwerpveranderings.

- Lang levertye: Vormvervaardiging vertraag produktoetsing en marktoegang.

- Lae volume ondoeltreffendheid: Koste per eenheid bly hoog vir groepe onder 10.000 eenhede.

- Materiaalbeperkings: Beperk tot termoplastiek, metale of komposiete uitgesluit.

Alternatiewe vir inspuiting gietspreek hierdie kwessies aan deur aan te bied:

- Laer aanvanklike belegging: Geen nodige staalvorms nodig nie.

- Vinniger prototipering: Produseer funksionele dele in dae, nie maande nie.

- Materiële diversiteit: Gebruik metale, harsen, silikone of ingenieursgraadplastiek.

- Skaalbaarheid: Naatloos oorgaan van prototipes na die produksie van middelvolume.

2. Top 9 Alternatiewe vir die gietvorming van die inspuiting: tegniese ineenstorting

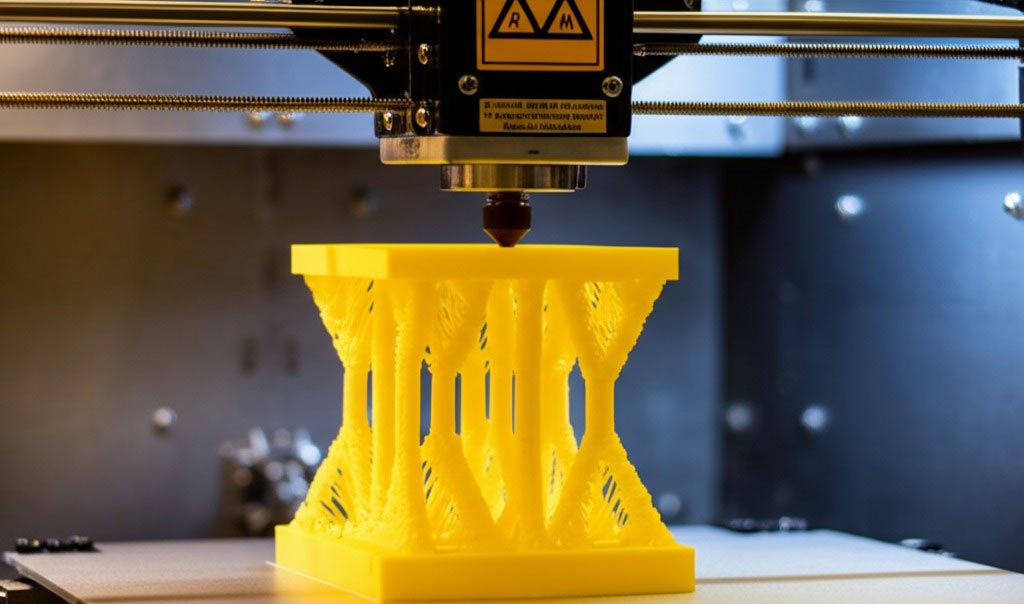

2.13D -drukwerk(Toevoegingsvervaardiging)

Beste vir: Prototipes, pasgemaakte onderdele en komplekse meetkundiges.

Voordele:

- Nul gereedskapskoste: Druk direk uit CAD -lêers, ideaal vir iteratiewe ontwerp.

- Materiaal veelsydigheid: Gebruik PLA-, ABS-, nylon-, TPU- of selfs metaalpoeiers (SLM/DML's).

- Spoed: Produseer dele binne 24-72 uur, perfek vir vinnige prototipering.

- Komplekse ontwerpe: Skep roosterstrukture, interne kanale of organiese vorms onmoontlik met tradisionele metodes.

Beperkings:

- Oppervlakafwerking: Laaglyne benodig na-verwerking (skuur, skildery) vir gladde afwerkings.

- Sterktebeperkings: Anisotropiese eienskappe kan die duursaamheid verminder in vergelyking met gevormde dele.

- Skaalbaarheid: Koste per eenheid styg aansienlik bo 100–500 eenhede.

Tegniese toepassings:

- Medies: Pasgemaakte prostetika, chirurgiese gidse.

- Lugvaart: Liggewig hakies, kanaal.

- Motorvoertuig: Voor-produksie-valideringsonderdele.

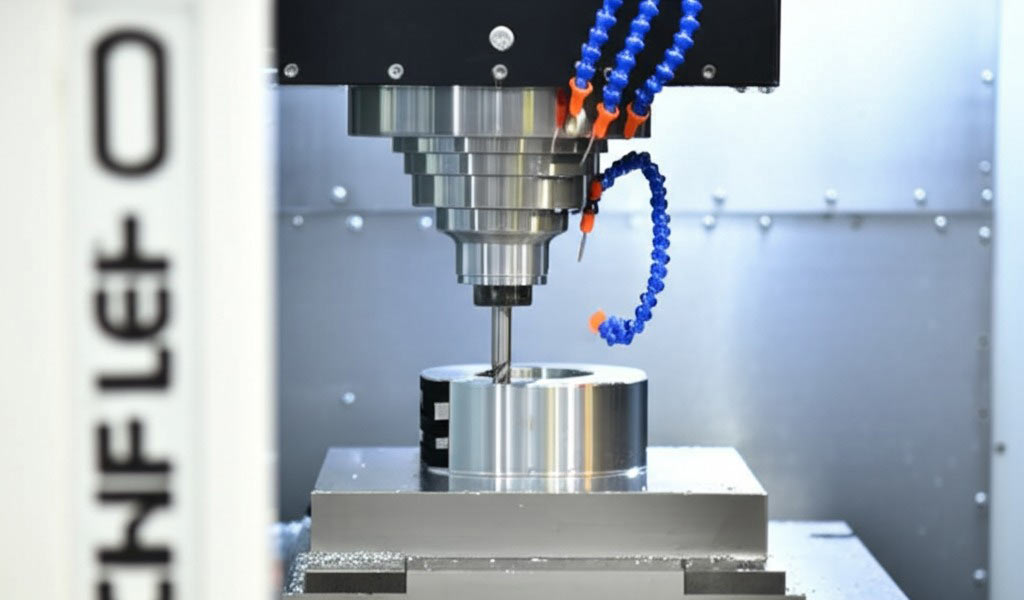

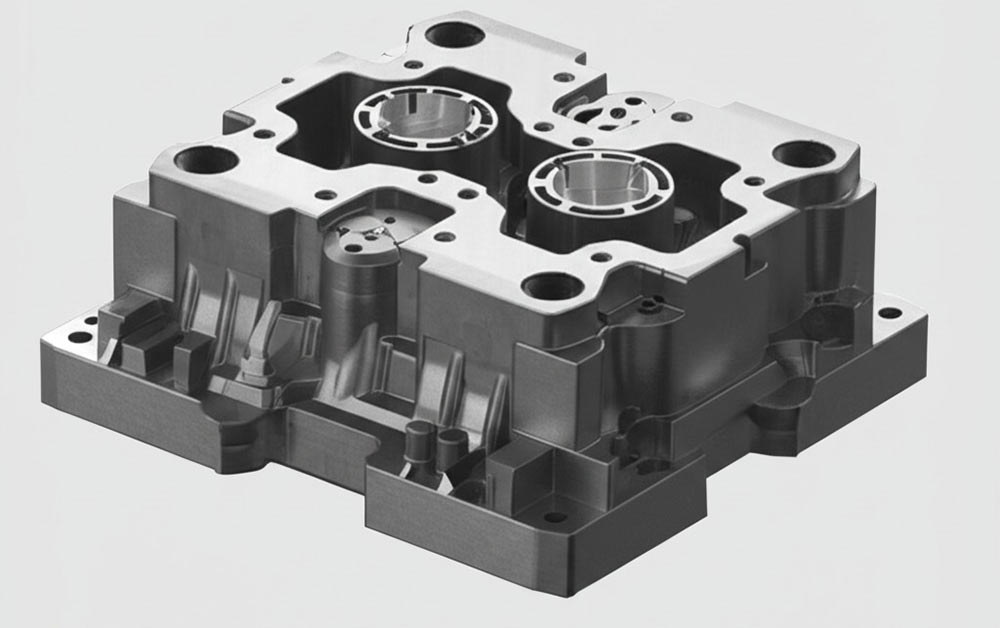

2.2CNC -bewerking

Beste vir: Hoë-presisie-metaal- of plastiekkomponente.

Voordele:

- Stywe toleransies: Bereik ± 0,001 ″ akkuraatheid vir kritieke komponente.

- Materiaalreeks: Machine aluminium, titanium, peek of ultem.

- Superior afwerking: Gladde oppervlaktes verminder naverwerkingsbehoeftes.

Beperkings:

- Materiële vermorsing: Aftrekkende prosesse genereer tot 80% skroot.

- Koste op skaal: Arbeid- en masjientyd opblaas koste vir groot groepe.

2.3Termoforming

Beste vir: Dunwandige verpakking, bakke en motorpanele.

Voordele:

- Laekoste vorms: Aluminiumvorms kos 60–80% minder as staalinspuitingvorms.

- Vinnige ommekeer: Produseer 1 000 tot 5,000 dele binne 2-3 weke.

- Materiële doeltreffendheid: Gebruik ABS-, PETG- of HDPE -lakens met minimale afval.

Beperkings:

- Ontwerp eenvoud: Beperk tot vlak trekkings (diepte ≤ 1x breedte).

- Dikte veranderlikheid: Strek kan materiaal in diep dele dun.

Voorbeeld van die industrie:

Mediese toerustingondernemings gebruik termo-vorming vir steriele blisterpakkies, wat 40% bespaar teenoor inspuitingvorming vir bestellings van 10 km-eenhede.

2.4Uretaan -rolverdeling

Beste vir: Funksionele prototipes met 'n lae volume (50–500 eenhede).

Voordele:

- Silikoonvorms: Skep vorms van 3D-gedrukte of CNC-gemasjineerde meesters teen 90% laer koste.

- Materiaal buigsaamheid: Boot 'n ABS-, PP- of rubberagtige teksture met poliuretaanhars.

- Hoë besonderhede: Vang fyn teksture en onderbrekings vas.

Beperkings:

- Vormduursaamheid: Silikoonvorms degradeer na 20-50 siklusse.

- Temperatuurgevoeligheid: Dele vervorm bo 150 ° C.

Tegniese insig:

Urethaan -rolverdeling is ideaal vir crowdfunding -veldtogte wat 200–300 eenhede verbruikerspanse benodig sonder $ 20K+ vormbeleggings.

2.5Roterende vorm

Beste vir: Groot, hol voorwerpe soos tenks, speelgrondtoerusting of kajakke.

Voordele:

- Eenvormige muurdikte: Roterende vorms verseker konstante materiaalverspreiding.

- Lae-spanning dele: Geen interne leemtes of warping nie.

- Groot kapasiteit: Produseer dele tot 20 voet lank.

Beperkings:

- Stadige siklusstye: 1-2 uur per deel as gevolg van verhittings-/verkoelingsfases.

- Materiaalbeperkings: Hoofsaaklik poliëtileen (HDPE, LLDPE).

Toepassing Kollig:

Landbouondernemings gebruik roterende vorm vir plaagdodertenks, wat die korrosie -weerstand en duursaamheid benut.

2.6Blaasvorm

Beste vir: Hol houers (bottels, kanale, motorreservoirs).

Voordele:

- Hoë snelheidsproduksie: Siklusstye so laag as 1-2 minute per deel.

- Materiële besparing: Gebruik 30% minder plastiek as spuitgieten vir hol vorms.

Beperkings:

- Gereedskapskoste: Komplekse vorms koste15�–50k.

- Beperkte meetkunde: Slegs geskik vir asimmetriese hol dele.

Tegniese vergelyking:

| Parameter | Spuitvorming | Blaasvorm |

|---|---|---|

| Muurdikte | Uniform | Veranderlik |

| Deelgewig | 1g - 50 kg | 10g–30 kg |

| Gereedskapskoste | 10�–100k | 15�–50K |

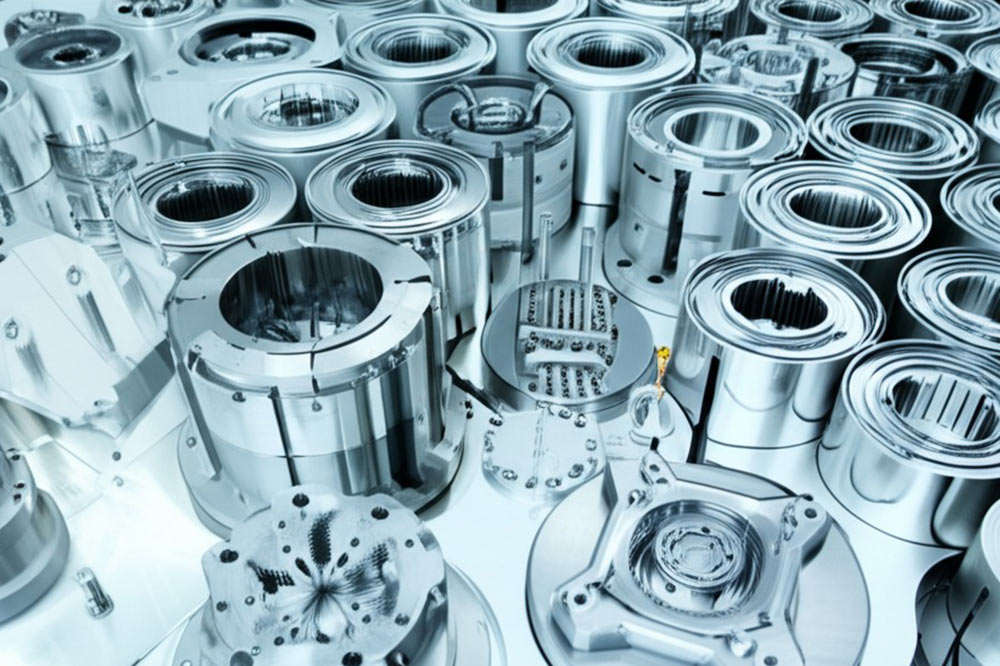

2.7Die rolverdeling

Beste vir: Metaalonderdele met 'n hoë sterkte (sink, aluminiumlegerings).

Voordele:

- Hoë akkuraatheid: Bereik ± 0,002 ″ toleransies vir ratte of huise.

- Oppervlakgehalte: Onderdele wat byna netto vorm, verminder die bewerkingsbehoeftes.

- Volume skaalbaarheid: Ekonomies vir 10K+ eenhede.

Beperkings:

- Gereedskapskoste: Staalvorms koste20�–100k.

- Materiaalbeperkings: Beperk tot nie-ysterhoudende metale.

Voorbeeld van die industrie:

'N Drone -vervaardiger het sink -giet gebruik vir 20.000 motorbevestigings, wat die koste met 25% teenoor CNC -bewerking besnoei.

2.8 Ekstrudering

Beste vir: Deurlopende profiele (pype, vensterrame, seëls).

Voordele:

- Lae koste per eenheid: Ideaal vir lineêre dele met hoë volume.

- Materiële diversiteit: Proses PVC, aluminium of termoplastiese komposiete.

Beperkings:

- Ontwerp eenvoud: Vaste deursnitvorms.

- Sekondêre operasies: Benodig dikwels sny, boor of montering.

Tegniese data:

'N Tipiese PVC -ekstruderingslyn lewer 1 000 tot 5,000 voet per uur2–5 per voet vir pasgemaakte profiele.

2.9 Giet (hars/metaal)

Beste vir: Kuns, juweliersware of lae-volume metaalkomponente.

Voordele:

- Lae gereedskapskoste: Silikoon- of sandvorms kos onder $ 1.000.

- Komplekse meetkunde: Herhaal ingewikkelde besonderhede soos teksture of onderbane.

Beperkings:

- Arbeidsintensief: Vereis handmatige vormvoorbereiding en -afwerking.

- Poreusheidsrisiko's: Lugborrels kan strukturele integriteit verswak.

Gevallestudie:

'N Luxury Watch-handelsmerk gebruik harsgiet vir 500-eenheid beperkte uitgawes en behaal premium afwerkings teen 60% laer koste as CNC.

3. Hoe om die regte alternatief vir die gietvorm te kies

Gebruik hierdie besluitmatriks om aan u projekbehoeftes te voldoen:

| Faktor | Lae volume (<500) | Midvolume (500–10K) | Hoë volume (> 10k) |

|---|---|---|---|

| Kostedoeltreffendheid | 3D -drukwerk | Uretaan -rolverdeling | Extrusie/blaasvorming |

| Materiële krag | CNC -bewerking | Die rolverdeling | Spuitvorming |

| Loodtyd | 3D -drukwerk (1-3 dae) | Termoforming (2-4 weke) | Die rolverdeling (6-8 weke) |

Materiaalversoenbaarheidsgids:

- Plastiek: Thermoforming (ABS, PETG), 3D -drukwerk (nylon, harsen).

- Metale: CNC -bewerking (aluminium, staal), gietstuk (sink, magnesium).

- Elastomere: Urethaan -gietstuk (buigsame harsen), rotasievorming (LLDPE).

Konklusie

Van 3D -drukwerk vir vinnige prototipes tot rotasievorming vir groot tenks, alternatiewe vir inspuitingsvorms bemagtig ondernemings om koste te verlaag, tydlyne te versnel en met innoverende ontwerpe te eksperimenteer. Deur die volume, materiaal en kompleksiteit van u projek in lyn te bring met die regte proses, kan u die beperkinge van tradisionele spuitvorming omseil terwyl u kwaliteit behou.

Klaar om u produksiestrategie te optimaliseer?

Kontak ons vandag vir 'n gratis konsultasie! Ons ingenieurs sal u projek ontleed en die mees koste-effektiewe alternatief vir inspuitingsvorms aanbeveel-om u tyd, begroting en hulpbronne te bespaar.

Vrae oor alternatiewe vir spuitgietvorming

V: Watter alternatief is die beste vir voedselgraadprodukte?

A: Termoforming met FDA-goedgekeurde PETG- of HDPE-lakens is ideaal vir voedselhouers.

V: Kan ek later oorskakel na spuitgietvorming?

A: Ja. Gebruik uretaangiet vir 100–500 eenhede om ontwerpe te bekragtig voordat u in staalvorms belê.

V: Hoe vergelyk omgewingsimpakte?

A: 3D -druk genereer minder afval, terwyl ekstrudering 90% van die skrootmateriaal herwin.

V: Wat is die minimum bestelhoeveelheid (MOQ) vir hierdie metodes?

A:

- 3D -drukwerk: 1 eenheid.

- Uretaan -rolverdeling: 50 eenhede.

- Die rolverdeling: 1 000 eenhede.