Hoe kan u die lewens van die inspuitingvormsgereedskap verbeter?

Bekendstelling

In die vervaardigingsbedryf, veral in plastiekspuitvorming, Die lewe van die inspuitvormige werktuig is 'n kritieke faktor wat produksiedoeltreffendheid, koste-effektiwiteit en produkgehalte bepaal. Die begrip van die faktore wat die vorm van die vorm beïnvloed en die gebruik van behoorlike ontwerp-, materiaalkeuse- en onderhoudstrategieë, kan die lewensduur van inspuitvorms aansienlik verleng, die stilstand verminder en die winsgewendheid verhoog.

Hierdie artikel bied 'n diepgaande ontleding van die lewensvorm van die inspuitingvorm, wat die definisie daarvan dek, faktore, metingskriteria, algemene defekte en beste praktyke vir lang lewe beïnvloed.

Waarom is die lang lewe van vorm belangrik?

Inspuitingvorms is een van die duurste beleggings in plastiekvervaardiging. 'N Goed onderhoude vorm kan miljoene dele van hoë gehalte produseer, terwyl 'n swak ontwerpte of misbruikte vorm voortydig kan misluk, wat lei tot hoë herstelkoste, vertragings in die produksie en die kwaliteit van die produk.

Die uitbreiding van die vorm van die vorm kan lei tot:

✅Laer produksiekosteDeur die behoefte aan gereelde vervangings tot die minimum te beperk.

✅Hoër doeltreffendheidAs gevolg van verminderde stilstand vir onderhoud en herstelwerk.

✅Konsekwente kwaliteit van die produkaangesien vorms mettertyd dimensionele akkuraatheid handhaaf.

✅Beter ROI (opbrengs op belegging)Soos die vorm dien vir meer siklusse.

Met die toenemende vraag na plastiekkomponente met 'n hoë presisie in nywerhede soos motor-, mediese, elektronika- en verbruikersgoedere, is die verbetering van die lewensvorm van die inspuitingvorm 'n topprioriteit vir vervaardigers.

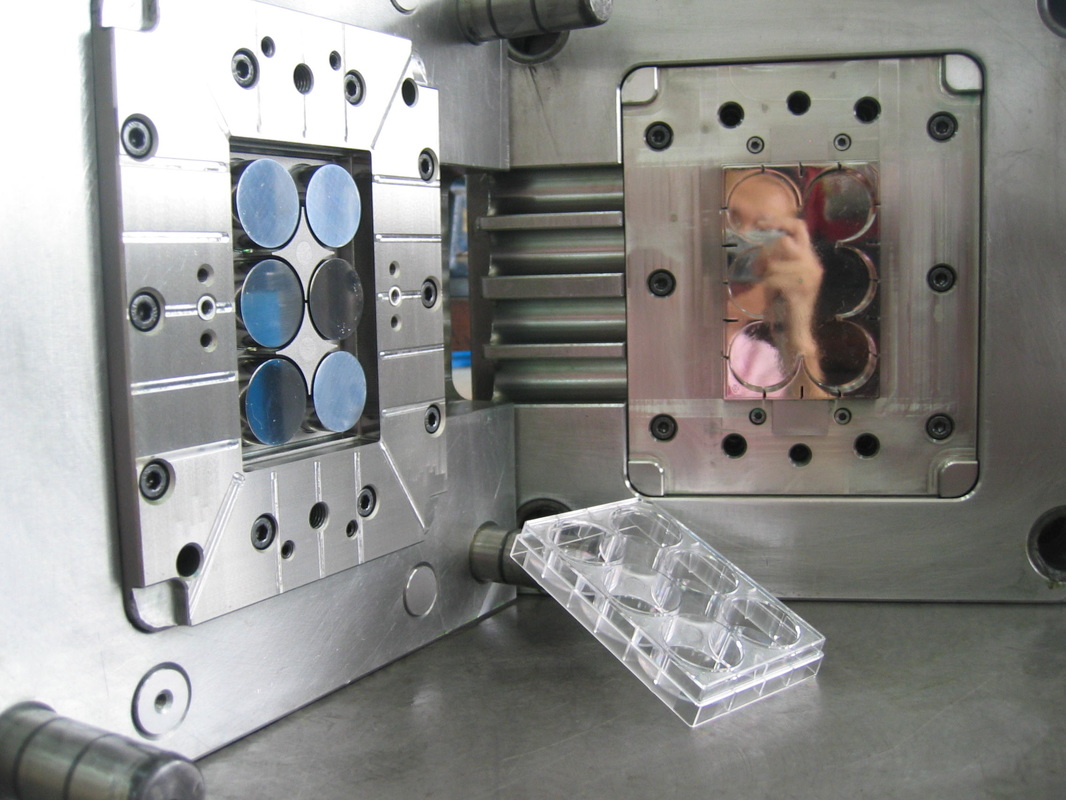

Wat is 'n inspuitvorm?

'N Inspuitingvorm is 'n presisie-ontwerpte werktuig wat in die plastiekinspuitingvorming gebruik word om plastiekonderdele te vorm. Hierdie vorms is tipies van hoë-sterkte staal of aluminium en bestaan uit veelvuldige komponente, insluitend:

-

Holte en kern: Die primêre vormende elemente wat die struktuur van die plastiese deel definieer.

-

Verkoelingstelsel: Kanale wat water of olie sirkuleer om vormtemperatuur te reguleer.

-

Uitwerpstelsel: Ejector Pins of plate wat die gevormde deel uit die vorm stoot.

-

Hekstelsel: Die hardlopers en hekke wat plastiekvloei in die holte beheer.

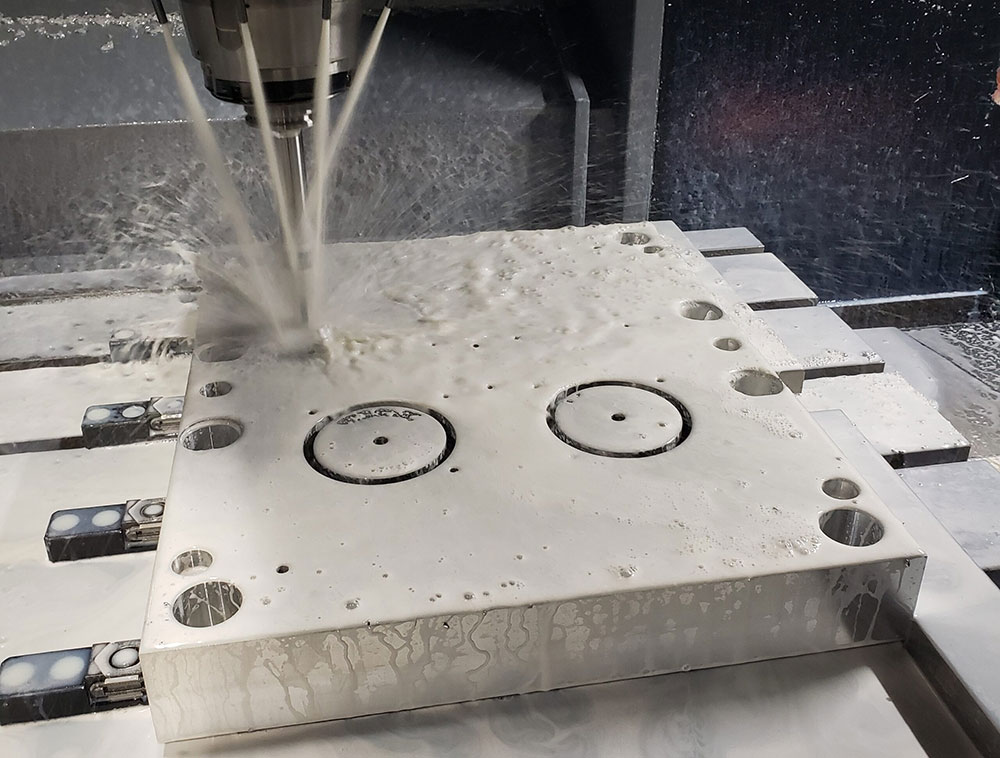

Tegniese aspekte van skimmelkonstruksie

Vorms word geklassifiseer op grond van hul kompleksiteit en duursaamheid. Hoë-end-vorms vir massaproduksie benodig geharde werktuigstaal met gevorderde bedekkings, terwyl prototipe-vorms aluminium vir kostedoeltreffendheid kan gebruik.

Sleutelvormmateriaal sluit in:

-

P20 staal (HRC 28-32):Geskik vir die produksie van middelvolume (~ 500,000 siklusse).

-

H13 staal (HRC 42-52):Ideaal vir toepassings met 'n hoë temperatuur (~ 1.000.000 siklusse).

-

S136 vlekvrye staal (HRC 48-52):Korrosiebestand, uitstekend vir mediese en voedselgraad-toepassings.

Deur die regte materiaal te kies en vorms met optimale verkoeling- en uitwerpstelsels te ontwerp, kan vervaardigers die doeltreffendheid maksimeer en die lewensduur van die inspuitingsvorm uitbrei.

Vormkategorieë gebaseer op toepassings

-

Enkel-holte vorms: Word gebruik vir lae-volume of baie presiese dele.

-

Multi-holte vorms: Verhoog produktiwiteit deur verskeie dele per siklus te produseer.

-

Hot Runner Molds: Verminder materiaal afval en verbeter die siklusstyd.

-

Koue naaswenner vorm: Meer koste-effektief, maar benodig handmatige hardloper.

Wat is die gemiddelde lewensdoelgereedskap?

Die lewensverwagting van 'n inspuitvorm wissel afhangende van materiaal, ontwerp, verwerkingstoestande en onderhoud. Oor die algemeen word vormlewe in siklusse gemeet, met klassifikasies soos volg:

| Vormklas | Materiaaltipe | Tipiese sikluslewe | Toepassing |

|---|---|---|---|

| 101 klas | Geharde staal | 1.000.000+ | Produksie met 'n hoë volume (motor, lugvaart) |

| 102 klas | Geharde staal | 500,000+ | Medium tot hoë produksie (verbruikerselektronika) |

| 103 klas | Voorverharde staal | 100,000+ | Lae tot middelvolume produksie |

| 104 klas | Aluminium of sagte staal | 10.000+ | Prototipe en korttermynproduksie |

| 105 klas | Sagte staal of epoxy | <500 | Tydelike of eksperimentele gebruik |

Faktore wat die verwagte lewe beïnvloed

-

Materiële hardheid: Hoër hardheid (bv. HRC 50+) weerstaan dra en verleng die lewe.

-

Verwerkingstemperatuur: Verhoogde temperature versnel die afbraak van die vorm.

-

Inspuitdruk: Oormatige druk kan stresfrakture veroorsaak.

-

Koeldoeltreffendheid: Swak verkoeling lei tot termiese moegheid en skimmelversaking.

Maniere om die verwagte vorm van die lewe te maksimeer

-

Kies die regte vormmateriaal gebaseer op die produksievolume.

-

Optimaliseer deelontwerp om spanning op die vorm te verminder.

-

Implementeer voorkomende onderhoudskedules.

-

Gebruik beskermende bedekkings om slytasie te verminder.

Hoe word die lewe van die inspuitvormige werktuig gemeet en geklassifiseer?

Inspuitingvormduur word beoordeel aan die hand van gestandaardiseerde maatstawwe in die bedryf, met dieSociety of the Plastics Industry (SPI)vormklassifikasiestelsel is die mees gebruikte.

Sleutelmetingsparameters

-

Siklustelling: Die totale aantal voltooide inspuitingsiklusse voor mislukking.

-

Oppervlakdraganalise: Optiese en elektronmikroskopie bespeur mikrokrake en slytasiepatrone.

-

Hardheidstoetsing: Rockwell en Vickers -hardheidstoetse bepaal die agteruitgang van materiaal.

-

Termiese fietsrytoetse: Ondersoek vormweerstand teen herhaalde verwarming en verkoeling.

-

Dimensionele akkuraatheidstoetse: Verseker dat die vorm mettertyd toleransies handhaaf.

Deur hierdie parameters gereeld te monitor, kan vervaardigers die vervangingsbehoeftes van die vorm verwag en die lewensduur van die inspuiting vorm.

Gevorderde toetstegnieke

-

Eindige elementanalise (FEA):Voorspel streskonsentrasiepunte in die vorm.

-

3D -skandering en omgekeerde ingenieurswese:Bespeur afwykings van oorspronklike vormafmetings.

-

Ultrasoniese toetsing:Identifiseer interne defekte en krake binne die vormstaal.

Watter faktore beïnvloed die lewensduur van die inspuitingsvorm?

Verskeie sleutelfaktore dra by tot die leeftyd van 'n inspuitvorm:

1. Materiële kwaliteit

-

Staalsamestelling: Hoë-legeringsgereedskapstaal weerstaan slytasie en korrosie.

-

Oppervlakbehandelings: Nitriding, verchrooming of PVD -bedekkings verhoog die duursaamheid.

2. Mold Design & Engineering

-

Eenvormige muurdikte: Verminder termiese spanning en siklusstyd.

-

Geoptimaliseerde hekstelsel: Voorkom vloei -turbulensie wat erosie veroorsaak.

3. Verwerkingstoestande

-

Spuitspoed en druk: Oormatige krag versnel slytasie.

-

Smelt temperatuurbeheer: Oorverhitting degradeer die vormstruktuur.

4. Onderhoud en skoonmaak

-

Smeer: Verseker gladde werking van ejectorpennetjies en skyfies.

-

Voorkomende inspeksies: Bespeur vroeë tekens van mislukking (bv. Krake, oksidasie).

Deur hierdie faktore aan te spreek, kan vervaardigers die lewensduur van die inspuitingvorm aansienlik verbeter.

Wat is die algemene oorsake van drak en skade aan inspuitingsvorms?

Selfs die mees ontwerpte inspuitvorms sal mettertyd slytasie en uiteindelike mislukking ervaar. Die begrip van die primêre oorsake van skimmelskade kan vervaardigers help om proaktiewe stappe te neem om voortydige mislukking te voorkom. Hieronder is die algemeenste redes vir die agteruitgang van die vorm:

1. Skuurlering

Skuurende slytasie vind plaas wanneer gevulde hars (soos glasveselversterkte plastiek) of kontaminante in die grondstof oppervlak erosie veroorsaak oor tyd. Kontak met 'n hoë wrywing tussen die gesmelte polimeer en die mure van die vormholte lei tot die verwydering van materiaal, wat die dimensionele akkuraatheid en oppervlakafwerkingskwaliteit verminder.

Voorkomingsmetodes:

✅ Gebruikverharde werktuigstaal(bv. H13 of S136) vir toepassings met 'n hoë dra.

✅ Pas toeoppervlakbedekkingssoos titaniumnitrid (TIN) of chroomplaat om weerstand te verhoog.

✅ Implementeer behoorlikskimmer smeringen poleer skedules.

2. Termiese moegheid en kraak

Herhaalde verhittings- en verkoelingsiklusse veroorsaak dat vormstaal uitbrei en saamtrek, wat lei tot stresfrakture en krake mettertyd. Dit kom veral voor in vorms wat gebruik word vir hoë-temperatuur-ingenieursplastiek.

Voorkomingsmetodes:

✅ OptimaliseerverkoelingskanaalontwerpOm eenvormige hitte -verspreiding te verseker.

✅ GebruikVoorverhitte vormsom skielike temperatuurveranderinge te verminder.

✅ KiesHoë-temperatuurbestande staalvir hoëhitte-toepassings.

3. Korrosie en chemiese aanval

Sekere plastiek, veral dié wat vlamvertragers of chloorgebaseerde verbindings bevat, stel korrosiewe gasse tydens vorm vry. Hierdie chemikalieë reageer met die vormoppervlak, wat lei tot pitting, roes en materiële afbraak.

Voorkomingsmetodes:

✅ Kiesvlekvrye staalvorms(bv. S136, 420 SS) vir korrosiewe omgewings.

✅ Doen gereeld aansoekanti-korrosiebedekkingsom oppervlaktes te vorm.

✅ Verseker behoorlikventilasieOm korrosiewe gasse te verwyder.

4. Meganiese moegheid en spanningsbreuke

Herhaalde inspuitingsdruksiklusse plaas geweldige spanning op vormkomponente, wat breuke of vervorming oor tyd veroorsaak. Onderstowwe ejectorpenne, onbehoorlike ontwerpte hekke en swak skeidslyne is veral kwesbaar.

Voorkomingsmetodes:

✅ GebruikStresverwante werktuigstaalom residuele spanning te verminder.

✅ OptimaliseerAfskeidslyn en hekontwerpeom kragte eweredig te versprei.

✅ GedragGereelde nie-vernietigende toetsing (NDT)om vroeë frakture op te spoor.

Deur hierdie mislukkingsmeganismes te identifiseer en te versag, kan vervaardigers die lewensvorm van die inspuitvorm aansienlik verleng en duur stilstand verminder.

Hoe kan u die lewensvorm van die inspuiting vorm verhoog?

Om die lewensduur van 'n inspuitvorm te maksimeer, moet vervaardigers beste praktyke oor ontwerp, materiaalkeuse, verwerking en onderhoud implementeer.

1. Kies die regtervormmateriaal

Die seleksie van die vorm van staal is van kritieke belang vir die bepaling van duursaamheid en weerstand teen slytasie. Hieronder is die aanbevole materiaal gebaseer op toepassing:

| Staalgraad | Hardheid (HRC) | Beste vir | Verwagte lewensduur |

|---|---|---|---|

| P20 staal | 28-32 | Algemene doele | ~ 500,000 siklusse |

| H13 staal | 42-52 | Hoë-dra, hoë-temp-toepassings | ~ 1.000.000 siklusse |

| S136 Staal | 48-52 | Korrosiewe materiale (medies, voedselgraad) | ~ 1.000.000 siklusse |

| 420 vlekvrye | 50-55 | Hoë-Poolse vorms (opties, motor) | ~ 1.000.000 siklusse |

Deur voorafverharde staal te gebruik vir lae-volume-toepassings en deurharde staal vir hoëproduksie-lopies, verseker dit koste-effektiwiteit en lang lewe.

2. Optimaliseer vormverkoeling en termiese bestuur

Doeltreffende verkoeling verbeter nie net die siklusstyd nie, maar verminder ook termiese spanning, wat die vroeë skimmelversaking voorkom.

✅Gebruik berilliumkoperinsetselsin gebiede met hoë hitte om termiese geleidingsvermoë te verbeter.

✅Ontwerp konformale verkoelingskanaleGebruik 3D -druktegnologie vir selfs hitte -verspreiding.

✅Gebruik termiese beeldkamera'sOm warm kolle op te spoor en koeluitlegte te optimaliseer.

3. Pas beskermende oppervlakbedekkings toe

Gevorderde bedekkings kan slytasie en korrosie -weerstand aansienlik verbeter.

✅Tin (titanium nitride):Verbeter slytweerstand vir vorms met 'n hoë abritasie.

✅PVD (fisiese dampafsetting):Verminder wrywing en verhoog die duursaamheid.

✅Nikkelplaat:Bied uitstekende korrosiebeskerming vir PVC en vlamvertragende plastiek.

4. Implementeer voorkomende onderhoudstrategieë

Die instandhouding van die vorm moet stelselmatig eerder as reaktief wees.

✅Daagliks:Maak holtes skoon en pas roesvoorkomende middels toe.

✅Weekliks:Inspekteer ejector penne, skyfies en koelkanale.

✅Maandeliks:Doen ultrasoniese skoonmaak en dimensionele inspeksies.

✅Jaarliks:Voer volledige afstande en opknapping uit.

Deur hierdie beste praktyke te volg, kan vervaardigers effektief die lewensduur van die inspuiting vorm en die produksie -doeltreffendheid maksimeer.

Onderhouds- en skoonmaakwenke vir langdurige inspuitvorms

Behoorlike instandhouding van die vorm is noodsaaklik om konsekwente werkverrigting te verseker en die lewensduur van die werktuig uit te brei. Hieronder is 'n paar sleuteltegnieke:

1. vormskoonmaakprosedures

Skimmelholtes versamel oorblyfsels mettertyd van plastiese bymiddels, wat lei tot defekte soos brandmerke of vloeielyne.

✅ GebruikDroë ysblaasVir nie-skuurende, diep skoonmaak.

✅ Pas toeUltrasoniese skoonmaakOm hardnekkige afsettings te verwyder.

✅ GebruikPh-neutrale skimmel skoonmakersom chemiese skade te voorkom.

2. Smering en beskerming

✅ GebruikHoë-temperatuur vormvetOm die slytasie van die ejector pen te verminder.

✅ Pas toeanti-rou bespuitingsom oksidasie tydens opberging te voorkom.

✅ Stoorvorms inKlimaatbeheerde omgewingsOm kondensasie te voorkom.

3. Voorspellende instandhoudingstegnologieë

✅Termiese beeldvormingOpspoor ongelyke hitteverspreiding in vorms.

✅Vibrasie -analiseIdentifiseer slytasie op ejector -penne en bewegende komponente.

✅IoT-gebaseerde moniteringstelselsSpoorvorm -siklustellings en drapatrone.

Deur voorspellende instandhouding te integreer, kan vervaardigers skimmelfoute verwag en proaktiewe herstelwerk doen, wat aansienlik verbeter wordLewe van die inspuitingvormsgereedskap.

Waarom kies Huazhi -tegnologie vir u behoeftes van die inspuiting?

-

Premium materiale:Staal van hoë gehalte vir langdurige duursaamheid.

-

Gevorderde ontwerp:Presisie-ontwerpte vir optimale prestasie.

-

Uitgebreide ondersteuning:Van ontwerp tot produksie bied ons volle hulp.

-

Mededingende pryse:Koste-effektiewe vormoplossings vir verskillende bedrywe.

Konklusie

Die maksimalisering van die lewensvorm van die inspuiting vorm 'n kombinasie van die keuse van materiale van hoë gehalte, die optimalisering van vormontwerp, die handhawing van presiese verwerkingstoestande en die uitvoering van gereelde onderhoud. Deur hierdie strategieë te implementeer, kan vervaardigers uitgebreide vorms van die vorm, verminderde stilstand en hoër winsgewendheid bewerkstellig.

📞Kontak onsVandag om u spuitgietbehoeftes te bespreek!

Vrae

1. Hoe weet ek wanneer my inspuitvorm vervang moet word?

As u oormatige flits-, warping- of gedeeltelike teenstrydighede opmerk, kan dit tyd wees vir die herstel of vervanging van skimmel.

2. Hoe gereeld moet ek skimmelonderhoud uitvoer?

Roetine -skoonmaak en smering moet na elke produksieloop gedoen word, met deeglike inspeksies elke 50.000 siklusse.

3. Wat is die beste materiaal vir langdurige vorms?

Verharde staal (H13, S136, 420 SS) bied die beste duursaamheid en weerstand teen slytasie.

4. Kan vormbedekkings die werktuig van die werktuig verbeter?

Ja, nitriding en PVD -bedekkings verhoog die vorm van die vorm van die oppervlak, verminder die slytasie en korrosie.

5. Hoe kan ek onderhoudskoste vir my vorms verlaag?

Deur die geoptimaliseerde inspuitparameters te gebruik, die regte vormmateriaal te kies en voorkomende instandhouding uit te voer, kan dit die langtermynkoste aansienlik verlaag.