Verskil tussen spuitgietvorming en gietstuk: die belangrikste verskille verstaan

Bekendstelling

Wat die vervaardigingsonderdele betref, is twee van die mees gebruikte prosesse inspuitvorming en gietstukke. Albei hierdie tegnieke is baie effektief vir massaproduksie, maar hulle werk met verskillende materiale en bied verskillende voordele, afhangende van die vereistes van die produk. In hierdie artikel sal ons die belangrikste verskille tussen die giet vs metaalinspuiting vorm ondersoek en u help om die beste proses vir u behoeftes te kies.

Wat is die rolverdeling?

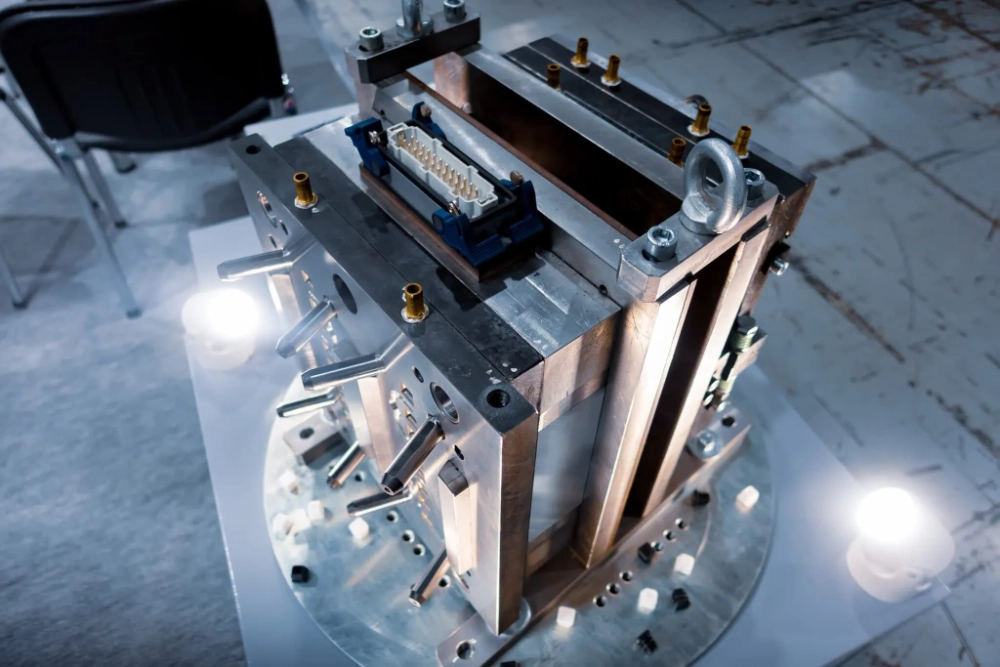

Die rolverdelingis 'n metaalgietproses wat die inspuiting van gesmelte metaal onder hoë druk in 'n vorm behels. Die vorm, of die sterf, word tipies van materiale met hoë sterkte soos staal gemaak om die hoë druk te weerstaan. Die gietwerk word hoofsaaklik gebruik vir metale soos aluminium, sink, magnesium en koperlegerings, en dit is veral geskik vir die vervaardiging van onderdele wat hoë presisie en sterkte benodig.

Tipes die rolverdeling:

-

Warm kamer Die rolverdeling

In die giet van warm kamer word die gesmelte metaal in 'n kamer wat deel uitmaak van die masjien geberg. Die materiaal word onder druk in die matrijs ingespuit met behulp van 'n suiermeganisme. Hierdie proses word tipies gebruik vir metale met laer smeltpunte, soos sink en lood. -

Koue kamer Die rolverdeling

Die giet van koue kamer is die gesmelte metaal in 'n kamer met die hand giet voordat dit in die matrijs ingespuit word. Hierdie proses word gebruik vir metale met hoër smeltpunte, soos aluminium en magnesium.

Voordele van die rolverdeling:

- Hoë presisie en akkuraatheid:Dele wat deur die giet geproduseer word, het 'n buitengewone dimensionele akkuraatheid, wat ideaal is vir noue toleransies.

- Sterkte en duursaamheid:Die proses skep onderdele wat sterk en duursaam is, wat dit geskik maak vir nywerhede soos motor-, lug- en ruimtevaart- en verbruikerselektronika.

- Komplekse meetkunde:Die gietwerk is veral voordelig vir komplekse vorms en ingewikkelde ontwerpe as gevolg van die vermoë om dun mure en skerp besonderhede te vorm.

- Massaproduksie:Ideaal vir produksie met groot volume, wat die koste per deelkoste aansienlik verlaag.

Die gietgevallestudie:

Toepassing Voorbeeld: motorbedryf

In die motorsektor word die gietwerk wyd gebruik vir die vervaardiging van komponente soos enjinblokke, transmissiehuisies en strukturele onderdele. 'N Voorbeeld van die wêreld is die produksie van aluminium-enjinblokke. Die rolverdeling verseker dat die dele liggewig is, maar tog sterk genoeg is om aan die hoëprestasie-eise van moderne voertuie te voldoen.

Wat is die vorm van inspuiting?

Spuitvormingis 'n vervaardigingsproses wat gebruik word om onderdele te produseer deur gesmelte materiaal - tipies plastiek - in 'n vorm te spuit. Anders as die gietstuk, wat hoofsaaklik vir metaalonderdele gebruik word, word inspuitvorming hoofsaaklik vir plastiek gebruik, maar kan ook in spesifieke gevalle met metale werk (soos metaalinspuiting). Inspuitingvorming word wyd in verskillende bedrywe gebruik om ingewikkelde dele met hoë volume te skep.

Prosesvloei:

- Materiaalvoorbereiding:Die plastiek- of metaalmateriaal word tot 'n gesmelte toestand verhit.

- Inspuiting:Die gesmelte materiaal word onder hoë druk in 'n vorm ingespuit.

- Afkoel en stolend:Die deel word afgekoel en in die vorm gestol.

- Uitwerping:Die voltooide deel word uit die vorm uitgeskiet.

Voordele van spuitgietvorming:

- Veelsydige materiaalopsies:Inspuitingvorming kan 'n verskeidenheid materiale akkommodeer, insluitend termoplastiek, termosette en selfs sekere metale.

- Koste-effektief vir hoë volumes:Soos die rolverdeling, is inspuitingvorming geskik vir grootskaalse produksielopies.

- Aanpasbaar en presies:Met die regte vormontwerp kan inspuitvorming dele met fyn besonderhede en komplekse meetkunde skep.

- Lae na-verwerkingsbehoeftes:Onderdele benodig dikwels min tot geen afwerking nie, aangesien inspuitingvorming gewoonlik 'n hoë kwaliteit oppervlakafwerking bied.

Gevallestudie van inspuiting vorm:

Toepassing Voorbeeld: Verbruikerselektronika

Inspuitingvorming word gereeld gebruik in die vervaardiging van slimfoongevalle, plastiekbehuisings vir elektronika en toestelkomponente. Die vermoë om ingewikkelde funksies te ontwerp en te skep, soos Snap-Fit-samestellings en dunwandige ontwerpe, maak inspuitingvorming 'n uitstekende keuse vir hierdie toepassings.

Die giet vs metaalinspuiting vorm: sleutelverskille

1. Materiaaltipes gebruik

- Die rolverdeling:Word hoofsaaklik gebruik vir metale, insluitend aluminium-, sink-, koper- en magnesiumlegerings. Dit is veral voordelig as u produkte hanteer wat hoë sterkte en duursaamheid benodig.

- Metaalinspuiting vorm:Word gebruik vir fyn metaalpoeiers gemeng met bindmiddels, en dan in vorms ingespuit om klein, ingewikkelde metaalonderdele te skep. Hierdie proses word gereeld gebruik vir die vervaardiging van onderdele van vlekvrye staal, titaan en ander legerings, dikwels vir mediese toestelle, lugvaart en motorbedrywe.

2. Proses akkuraatheid en toleransies

- Die rolverdeling:Bied 'n hoë presisie, maar het tipies toleransies in die omgewing van +/- 0,5 mm, afhangende van die kompleksiteit van die ontwerp. Ideaal vir groter dele.

- Metaalinspuiting vorm:Bied buitengewoon fyn presisie en kan dele met strenger toleransies (dikwels +/- 0,2 mm) produseer as die giet. Geskik vir kleiner, ingewikkelde dele.

3. produksingspoed en volume

- Die rolverdeling:Uitstekend vir grootskaalse produksie vanweë die spoed daarvan. Onderdele kan vinnig geproduseer word, en die koste per eenheid verminder namate die volume toeneem.

- Metaalinspuiting vorm:Effens stadiger as die giet van die giet as gevolg van die meer gedetailleerde proses, maar steeds geskik vir hoëvolume-produksie, veral as nou toleransies nodig is.

4. Materiaalsterkte en duursaamheid

- Die rolverdeling:Dele van die gietwerk is oor die algemeen sterker en duursamer, wat hulle ideaal maak vir hoëprestasie-toepassings.

- Metaalinspuiting vorm:Alhoewel dit gedetailleerde en ingewikkelde dele produseer, is die materiaalsterkte moontlik nie so hoog soos die gegote dele nie, wat dit beter geskik maak vir minder veeleisende toepassings.

Visuele vergelykingskaart:

| Kenmerk | Die rolverdeling | Metaalinspuiting vorm |

|---|---|---|

| Materiële tipes | Metale (aluminium, sink, ens.) | Metaalpoeiers (vlekvrye staal, ens.) |

| Presiesheid | +/- 0,5 mm | +/- 0,2 mm |

| Produksiespoed | Vinnig vir groot lopies | Stadiger, maar fyn vir klein dele |

| Duursaamheid | Hoë sterkte en duursaamheid | Matige krag |

| Beste vir | Komplekse dele, groot volume | Klein, ingewikkelde dele |

Die keuse van die regte proses vir u produk

As u besluit tussen die giet vs metaalinspuitingvorming, is dit uiters belangrik om die spesifieke behoeftes van u projek te evalueer. As u groot, duursame dele met 'n hoë sterkte benodig, is die gietstuk waarskynlik u beste opsie. As u egter noukeurige, klein dele met ingewikkelde kenmerke benodig, kan die vorm van metaalinspuiting die meer geskikte keuse wees.

Gevolgtrekking:

Ten slotte, beide die rolverdeling teenoor metaalinspuiting vorm hul voordele, en die regte keuse vir u projek hang af van u materiaalbehoeftes, deelgrootte, produksievolume en die vereiste presisie. TeenHuazhi -tegnologie, spesialiseer ons in die giet en die vorm van inspuiting en bied ons pasgemaakte oplossings vir u unieke vervaardigingsbehoeftes.

As u nog nie seker is oor watter vervaardigingsproses die beste is vir u projek nie, moet u die giet teenoor die vorm van metaalinspuiting by Huazhi -tegnologie uitreik. Ons ervare span sal u lei om die doeltreffendste en koste-effektiewe oplossing aan te pas wat volgens u behoeftes aangepas is.Kontak onsVandag om u projek te bespreek!

Vrae: die giet van vs metaalinspuiting vorm

1 、 Wat is die primêre verskil tussen die giet van die giet vs metaalinspuiting?

Die primêre verskil tussen die giet en metaalinspuiting vorm lê in hul materiale en prosesse. Die gietwerk is 'n vervaardigingsmetode wat gebruik word om sterk, duursame metaalonderdele te vervaardig deur gesmelte metaal in 'n vorm onder hoë druk te spuit. In teenstelling hiermee is metaalinspuitingvorming (MIM) 'n variasie van die vorm van inspuiting wat gebruik maak van fyn poeiermetaal gemeng met 'n bindmiddelmateriaal, wat dan verhit word om presiese en ingewikkelde metaalkomponente te vorm. Terwyl die gietstukke uitblink om groter metaalonderdele met 'n hoë sterkte te skep, is MIM ideaal om klein, komplekse dele met gedetailleerde funksies te produseer.

2 、 Watter proses is meer koste-effektief vir groot volumes?

Albei gietvorming teenoor metaalinspuitingvorming kan koste-effektief wees vir grootskaalse produksie. Die gietstuk is egter geneig om meer ekonomies te wees as u groter metaalonderdele in grootmaat produseer vanweë die vinniger siklusstye en die vermoë om robuuste dele met minimale na-verwerking te skep. Aan die ander kant is MIM meer doeltreffend vir die vervaardiging van kleiner komponente wat presiese detail en komplekse meetkunde benodig.

3 、 Kan inspuitvorming metaalonderdele hanteer?

Ja, metaalinspuitingvorming (MIM) is spesifiek ontwerp om metaalonderdele te hanteer. Hierdie metode is veral geskik vir die vervaardiging van klein, ingewikkelde komponente wat in nywerhede soos mediese toestelle, lugvaart en elektronika gebruik word. MIM kombineer die buigsaamheid van plastiekinspuitingvorming met die sterkte en duursaamheid van metaalmateriaal.

4 、 Wat is die tipiese materiale wat gebruik word in die giet van die giet teenoor die vorm van metaalinspuiting?

Die rolverdeling gebruik gewoonlik nie-ysterhoudende metale soos aluminium, sink en magnesium vanweë hul uitstekende gieteienskappe en liggewigseienskappe. Intussen gebruik die vorm van metaalinspuiting tipies vlekvrye staal, titanium en ander gespesialiseerde legerings wat ideaal is vir toepassings wat hoë sterkte, korrosie -weerstand of biokompatibiliteit benodig.

5 、 Watter metode is beter vir komplekse meetkunde?

Metaalinspuitingvorming (MIM) is oor die algemeen beter vir die vervaardiging van ingewikkelde ontwerpe en hoogs gedetailleerde dele vanweë die vermoë om komplekse vorms met presisie te vul. Die gietstuk, hoewel dit effektief is vir komplekse vorms, kan beperkings in die gesig staar wanneer u uiters fyn besonderhede of dun mure skep.

6 、 Watter nywerhede gebruik gewoonlik die giet- en metaalinspuitingvorming?

Die gietwerk word wyd gebruik in die sektore vir motor-, lug- en ruimtevaart- en verbruikerselektronika vir die vervaardiging van duursame metaalonderdele soos enjinkomponente en strukturele elemente. Metaalinspuitingvorming word bevoordeel in mediese toestelle, vuurwapens, tandheelkundige instrumente en klein meganiese onderdele wat akkuraatheid en krag verg.

7 、 Watter proses bied beter oppervlakafwerking?

Metaalinspuiting vorm dikwels uitstekende oppervlakafwerkings vanweë die vermoë om gladde en fyn gedetailleerde dele direk vanaf die vorm te skep. Die gietwerk kan addisionele afwerkingsprosesse soos skuur of poleer nodig hê om soortgelyke resultate te behaal.

8 、 Wat is die produksietyd vir die giet van die giet teenoor die vorm van metaalinspuiting?

Die rolverdeling bied oor die algemeen vinniger produksie -tye, veral vir grootmaatvervaardiging, aangesien onderdele vinnig gegiet, afgekoel en verwyder kan word. MIM benodig bykomende stappe soos debinding en sintering, wat die totale proses effens langer maak, maar steeds baie effektief is vir ingewikkelde dele.

9 、 Watter metode is meer omgewingsvriendelik?

Metaalinspuitingvorming word dikwels as meer omgewingsvriendelik beskou as gevolg van die doeltreffende gebruik van materiaal en minimale afvalproduksie. Die gietwerk kan oortollige metaalafval produseer, hoewel dit dikwels herwinbaar is.

10 、 Hoe verskil die meganiese eienskappe van dele tussen giet en metaalinspuiting?

Die gegote dele is geneig om 'n hoër digtheid en sterkte te hê, wat dit ideaal maak vir strukturele toepassings. Metaalinspuiting gevormde dele, hoewel dit sterk is, kan 'n effens laer digtheid hê, maar presteer in presisie, buigsaamheid in ontwerp en korrosieweerstand.