Wat is die platering? 'N Uitgebreide gids vir die afwerking van die oppervlak met CNC -bewerking van presisie

Inleiding:

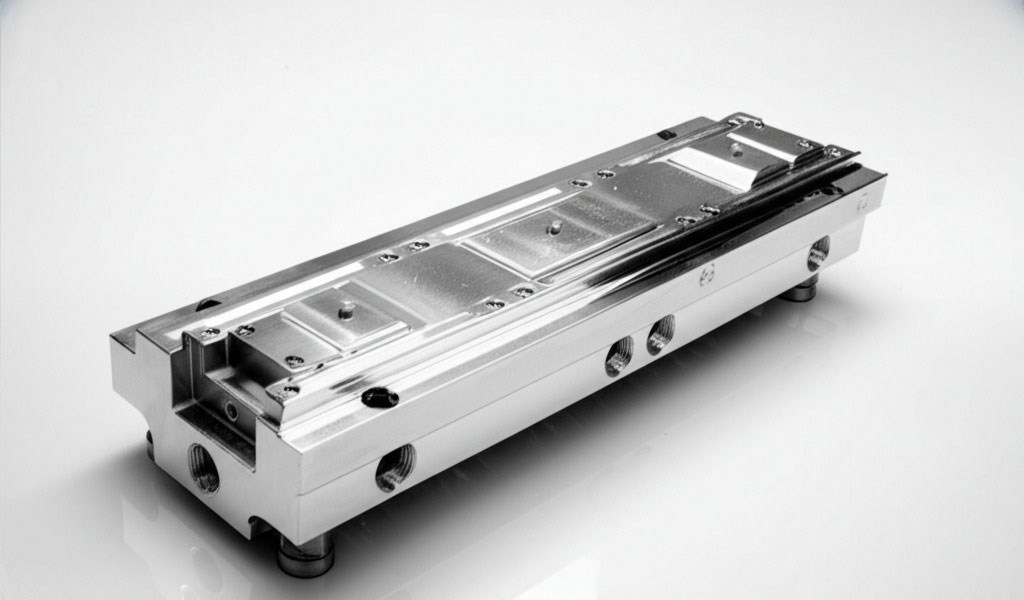

In die moderne vervaardigingswêreld is dit noodsaaklik om funksionaliteit en visuele aantrekkingskrag te bereik. Platering is 'n wyd gebruikte oppervlakafwerkingsproses wat nie net die voorkoms van komponente verhoog nie, maar ook hul duursaamheid en werkverrigting verbeter. Platering is veral belangrik in nywerhede waar hoë presisie en streng toleransies benodig word - dikwels bereik met gevorderdeCNCbewerking van presisie.

In hierdie gids ondersoek ons wat plating is, hersien die geskiedenis en proses, vergelyk verskillende plaatstegnieke en verduidelik die toepassings daarvan. Ons dek ook voor- en na-plaatsbehandelings, die benodigde masjinerie en gereedskap, en sleutelprosesparameters. Daarbenewens spreek ons probleemoplossing, kwaliteitsassessering, veiligheid, koste, omgewingsimpak en die nuutste neigings en innovasies in die plaat aan.

Wat is die platering?

1.1 Definisie van platering

Pleeis 'n vervaardigingsproses waarin 'n metaalbedekking op 'n substraat (of werkstuk) toegepas word om die oppervlakteienskappe te verbeter. Hierdie deklaag kan verskillende funksies bedien, soos die verbetering van korrosie -weerstand, die verhoging van slytweerstand en die verskaffing van 'n gepoleerde estetiese afwerking.

-

Oppervlakverbetering:Platering kan die visuele aantrekkingskrag en lang lewe van 'n produk aansienlik verbeter.

-

Funksionele verbeterings:Dit voeg ook eienskappe soos elektriese geleidingsvermoë of termiese weerstand by, wat noodsaaklik is vir hoëprestasie-toepassings.

-

Integrasie met CNC -bewerkings presisie:As dit saam met hoë presisie -CNC -bewerking gebruik word, verseker dit dat selfs die kleinste funksies hul integriteit en voorkoms behou.

1.2 Die belangrikheid van plaat in moderne vervaardiging

Platering speel 'n kritieke rol in moderne produksie, veral as dit gekoppel is aan gevorderde CNC -bewerking. Vervaardigers gebruik Plating om aan streng prestasievereistes te voldoen en om te verseker dat komponente harde omgewings kan weerstaan.

-

Duursaamheid en beskerming:'N Geplateerde oppervlak kan dele beskerm teen korrosie, skuur en chemiese blootstelling.

-

Estetiese aantrekkingskrag:Platering bied 'n gladde, blink afwerking wat die voorkoms van die produk verhoog.

-

Koste-effektiwiteit:Platering bied 'n relatiewe lae koste-metode om oppervlakteienskappe te verbeter sonder om die grootmaat-eienskappe van die substraat te verander.

'N Kort geskiedenis van die plateringsproses

2.1 Vroeë ontwikkelings

Plating bestaan al eeue. Die vroegste bekende tegnieke dateer uit antieke beskawings, waar ambagsmanne goudblaar op voorwerpe toegepas het om die voorkoms te verbeter en status aan te dui.

-

Antieke tegnieke:Vroeë plateringsmetodes was handmatig en arbeidsintensief, wat fisiese toepassing van metaalblaar of die gebruik van kwik-amalgams behels.

-

Evolusie:Met verloop van tyd het die proses ontwikkel van handtegnieke na meer beheerde metodes wat die grondslag gelê het vir moderne elektroplatering.

2.2 Moderne vooruitgang

Met die koms van elektrisiteit en moderne chemiese prosesse het die plaat ontwikkel tot 'n presiese, beheerbare metode.

-

Elektroplatering:Elektroplatering is ontwikkel in die 19de eeu en het die bedryf 'n omwenteling gemaak deur elektriese strome te gebruik om metale op substraat te deponeer.

-

Integrasie met CNC -bewerkings presisie:Platering word deesdae dikwels uitgevoer na hoë-presisie CNC-bewerking, wat verseker dat komplekse dele nie net aan dimensionele toleransies voldoen nie, maar ook uitstekende oppervlaktes het.

Hoe werk die platering?

3.1 Die plateringsproses word verduidelik

Platering behels die neerslag van 'n dun laag metaal op die oppervlak van 'n substraat. Die proses bevat oor die algemeen verskillende stappe:

-

Oppervlakvoorbereiding:Skoonmaak en vooraf behandel die substraat om kontaminante te verwyder.

-

Aktivering:Soms gebruik u chemiese behandelings om metaalhegting te verbeter.

-

Metaalneerslag:Gebruik elektriese of chemiese metodes om die plaatmetaal op die oppervlak te plaas.

-

Na-behandeling:Bykomende afwerkingsstappe, soos poleer of verseëling, om die oppervlakgehalte te verbeter.

3.2 Sleutelmeganismes in die platering

-

Elektroplatering:

Die substraat dien as 'n katode, en metaalione in die oplossing word verminder en op die oppervlak neergesit onder die invloed van 'n elektriese stroom.

-

Elektrolose platering:

'N Chemiese proses wat metaal neersit sonder dat eksterne elektrisiteit nodig is, wat nuttig is om eenvormige bedekkings op komplekse vorms te bewerkstellig.

-

CNC -bewerking van presisie -integrasie:

Wanneer plaat na CNC -bewerking toegepas word, word die presiese oppervlaktes wat geproduseer word, verbeter deur die eenvormige metaalbedekking, wat lei tot 'n finale produk met beide hoë dimensionele akkuraatheid en superieure oppervlakteienskappe.

Algemene plateringstegnieke

4.1 Elektroplatering

Elektroplateringis die algemeenste plateringstegniek wat in vervaardiging gebruik word:

-

Proses:

-

'N Elektriese stroom veroorsaak dat metaalione op die werkstuk neergesit word.

-

Hierdie metode word wyd gebruik vir die toepassing van metale soos nikkel, chroom en goud.

-

-

Aansoeke:

Word gebruik in motor-, verbruikerselektronika en dekoratiewe bedrywe.

-

Voordele:

Hoë beheer oor deklaagdikte en eenvormigheid.

4.2 Elektrolose platering

Elektrolose plating is 'n chemiese proses wat metaal eenvormig neersit:

-

Proses:

Die werkstuk is gedompel in 'n oplossing wat metaalione chemies op die oppervlak verminder.

-

Aansoeke:

Ideaal vir komponente met komplekse meetkunde waar selfs deklaag van kritieke belang is.

-

Voordele:

Voorsien eenvormige dekking, ongeag die vormvorm en is koste-effektief vir sekere toepassings.

4.3 Ander tegnieke

Ander gespesialiseerde plaatmetodes sluit in:

-

'N Vakuum-gebaseerde proses waar metaaldamp op die werkstuk neergesit word.

-

Behels chemiese reaksies wat 'n deklaag neersit, wat dikwels gebruik word vir harde bedekkings op snygereedskap.

-

CNC -bewerking Presisieverbinding:

As dit gekombineer word met 'n hoë presisie -CNC -bewerking, verseker hierdie gevorderde plateringsmetodes dat beide die afmetings en oppervlakafwerkings van die onderdeel aan streng standaarde voldoen.

Voor- en na-plaatsbehandelings

5.1 Voor-plantoppervlakbehandelings

Behoorlike voorbereiding op die oppervlak is noodsaaklik vir effektiewe platering:

-

Skoonmaak:

Verwyder kontaminante soos olies, roes en puin met behulp van chemiese baddens of ultrasoniese skoonmakers.

-

Ets:

Effens ruwe die oppervlak om metaalhegting te verbeter.

-

Aktivering:

Die toepassing van 'n chemiese katalisator om die afsettingproses te verbeter.

5.2 Behandelings na die plating

Na-plaatprosesse verbeter die finale produk verder:

-

Poleer:

Die bereiking van 'n spieëlagtige afwerking, deurslaggewend vir estetiese en funksionele werkverrigting.

-

Seël:

Die toepassing van beskermende bedekkings om korrosiebestandheid te verbeter.

-

Hittebehandeling:

Stabiliseer die geplateerde laag om duursaamheid en lang lewe te verseker.

-

Integrasie met CNC -bewerkings presisie:

Hierdie behandelings bewaar die oppervlaktes van hoë gehalte wat deur CNC-bewerking geproduseer word, wat verseker dat die finale produk beide presisie en verbeterde werkverrigting vertoon.

Masjiene en gereedskap benodig vir die plateringsproses

6.1 Noodsaaklike toerusting

'N Moderne plaatfasiliteit is toegerus met moderne masjinerie om hoë doeltreffendheid en presisie te verseker:

-

Elektroplerende tenks:

Bevat plaatoplossings en vergemaklik beheerde metaalafsetting.

-

Anode en katode -toebehore:

Beveilig die werkstukke en metaalbronne tydens die platering.

-

CNC -boor- en fabrieksmasjienfabrieksintegrasie:

In baie gevalle word onderdele wat met CNC -bewerkings akkuraatheid geproduseer word, geplaas om hul oppervlakgehalte te verbeter.

-

Droging en uitharding van oonde:

Word gebruik vir behandelings na die plating om behoorlike hegting en afwerking te verseker.

6.2 Gespesialiseerde gereedskap en bykomstighede

-

Ultrasoniese skoonmakers:

Vir deeglike voorbereiding op die oppervlak voor die platering.

-

Chemiese baddens:

Vir ets- en aktiveringsprosesse.

-

Poleermasjiene:

Om die oppervlakafwerking na die plating te verfyn.

-

Digitale moniteringstelsels:

Voorsien intydse kwaliteitskontrole tydens die plateringsproses.

Hoofparameters van die plateringsproses

7.1 Kritieke prosesveranderlikes

Suksesvolle platering hang af van verskillende sleutelparameters:

-

Huidige digtheid:

Die tempo waarteen metaalione neergesit word; Krities vir eenvormige bedekkings.

-

Temperatuur:

Die handhawing van optimale oplossingstemperatuur om konsekwente plating te verseker.

-

Platietyd:

Die duur van die plaatproses beïnvloed die dikte van die deklaag.

-

Roering:

Behoorlike beweging van die plaatoplossing om selfs metaalverspreiding te verseker.

-

Badchemie:

Die samestelling van die plaatoplossing moet beheer word vir konsekwente resultate.

-

CNC -bewerkingspresisie -rol:

As u toegepas word na hoë presisie -CNC -bewerking, verseker die beheer van hierdie parameters dat die ingewikkelde besonderhede van die deel bewaar word.

7.2 Prosesoptimaliseringstegnieke

-

Moniteringsinstrumente:

Gebruik digitale sensors om prosesveranderlikes in reële tyd op te spoor.

-

Outomatisering:

Outomatiese stelsels verminder menslike foute en verseker die konsekwente prosesbeheer.

-

Terugvoer -lusse:

Deurlopende verbetering gebaseer op prestasiedata.

Tipes materiale wat in die platering gebruik word

8.1 Algemene plaatmetale

Afhangend van die toepassing, kan platering verskillende metale behels:

-

Nikkel:

Bied korrosiebestandheid en 'n gladde afwerking.

-

Chrome:

Verbeter slytasie en estetiese aantrekkingskrag.

-

Goud:

Dikwels gebruik vir elektriese geleidingsvermoë en hoë-end-afwerkings.

-

Silwer:

Bied uitstekende geleidingsvermoë en word in elektroniese toepassings gebruik.

-

Integrasie met CNC -bewerkings presisie:

Onderdele met 'n hoë presisie wat via CNC-bewerking geproduseer word, kan met hierdie metale geplateer word om funksionele en dekoratiewe eienskappe by te voeg.

8.2 Substraatmateriaal

-

Metale:

Algemene substrate sluit staal, aluminium en titaan in.

-

Plastiek en komposiete:

Word gebruik wanneer gewigsvermindering en korrosieweerstandigheid van uiterste belang is.

-

Gespesialiseerde legerings:

Vir toepassings wat uiterste duursaamheid en werkverrigting benodig.

Belangrikste toepassings van platering

9.1 motoronderdele

Platering word breedvoerig in motorvervaardiging gebruik:

-

Motoronderdele:

Verbeter die duursaamheid en korrosieweerstand.

-

Onderstel en liggaamskomponente:

Bied estetiese afwerkings en verbeterde slytweerstand.

-

Elektriese verbindings:

Bied betroubare geleidingsvermoë en lang lewe.

9.2 Lug- en verdediging en verdediging

-

Hoëprestasie-komponente:

Plating verbeter die weerstand teen hoë temperature en korrosiewe omgewings.

-

Strukturele dele:

Verseker hoë presisie en krag in kritiese lugvaarttoepassings.

9.3 Mediese toestelle

-

Chirurgiese instrumente en inplantings:

Geplateerde oppervlaktes bied biokompatibiliteit en 'n gladde afwerking.

-

Diagnostiese toerusting:

Verseker presisie en betroubaarheid in delikate komponente.

9.4 Verbruikerselektronika

-

PCB's en verbindings:

Platering verseker robuuste elektriese verbindings en lang lewe.

-

Omhulsels en huise:

Verbeter estetiese aantrekkingskrag terwyl u interne komponente beskerm.

Hoe lank neem die plaatproses?

10.1 Faktore wat die platertyd beïnvloed

Die duur van die plateringsproses hang af van verskillende veranderlikes:

-

Deklaagdikte:

Dikker bedekkings benodig langer platerye.

-

Huidige digtheid:

Hoër stroomdigtheid kan die plaattyd verminder, maar dit kan die kwaliteit beïnvloed.

-

Oplossing Chemie:

Die samestelling van die plaatbad beïnvloed die afsettingstempo.

-

Roering en temperatuur:

Behoorlike beheer van hierdie faktore verseker doeltreffende afsetting.

-

Integrasie met CNC -bewerkings presisie:

As onderdele met 'n hoë presisie geplateer word, moet die proses noukeurig beheer word om die gedetailleerde kenmerke te bewaar.

Voordele van platering

11.1 Verbeterde duursaamheid en funksionaliteit

Plating verbeter die prestasie en lewensduur van dele aansienlik:

-

Korrosieweerstand:

Beskermende bedekkings voorkom oksidasie en chemiese skade.

-

Dra weerstand:

Verhoog die leeftyd van komponente onderhewig aan wrywing en skuur.

-

Verbeterde oppervlakafwerking:

Bied 'n gladde, gepoleerde voorkoms wat estetiese aantrekkingskrag en funksionele werkverrigting verhoog.

-

CNC -bewerking van presisie -sinergie:

Hoë-presisie-onderdele baat verder by die plaat, en verseker dat beide dimensionele akkuraatheid en oppervlakgehalte gehandhaaf word.

11.2 Koste en doeltreffendheidsvoordele

-

Verlaagde onderhoudskoste:

Duursame bedekkings verlaag die behoefte aan gereelde vervangings.

-

Verbeterde uitvoering:

Beter oppervlakteienskappe lei tot hoër produkbetroubaarheid en werkverrigting.

-

Waarde -toevoeging:

Platering kan beide funksionele en estetiese waarde toevoeg tot komponente, wat dit meer mededingend in die mark maak.

Probleemoplossing van algemene plateringsprobleme

12.1 Algemene uitdagings

Platering kan verskillende uitdagings in die gesig staar wat die kwaliteit en doeltreffendheid beïnvloed:

-

Ongelyke bedekkings:

Kan voortspruit uit onbehoorlike opwinding of inkonsekwente badchemie.

-

Swak hegting:

Dikwels as gevolg van onvoldoende voorbereiding of besoedeling van die oppervlak.

-

Oormatige grofheid:

Kan veroorsaak word deur onbehoorlike stroomdigtheid of temperatuurbeheer.

-

CNC -bewerking van presisieoorwegings:

Die handhawing van die ingewikkelde besonderhede van onderdele met 'n hoë presisie tydens platering vereis noukeurige parameterbeheer.

12.2 Probleemoplossingstrategieë

-

Gereelde monitering:

Gebruik digitale sensors om stroom, temperatuur en roering te monitor.

-

Prosesoptimalisering:

Pas parameters aan op grond van proefresultate en deurlopende terugvoer.

-

Verbeterde oppervlakvoorbereiding:

Verseker deeglike skoonmaak en aktivering voordat u dit inplaat.

-

Kwaliteitskontrole tjeks:

Implementeer streng inspeksieprotokolle om probleme vroeg te bespreek.

Faktore wat die kwaliteit van die plaat beïnvloed

13.1 Belangrike kwaliteit beïnvloeders

Kwaliteit in platering hang af van verskeie onderling verwante faktore:

-

Oppervlakvoorbereiding:

Behoorlike skoonmaak en ets is noodsaaklik vir goeie hegting.

-

Badchemie:

Konsekwentheid in oplossingsamestelling verseker eenvormige afsetting.

-

Huidige digtheid en temperatuur:

Presiese beheer van hierdie parameters is van kritieke belang vir die bereiking van die gewenste deklaagdikte en eenvormigheid.

-

Tyd en roering:

Die optimalisering van die plaatstyd en oplossingbeweging is noodsaaklik vir afwerkings van hoë gehalte.

-

Integrasie met CNC -bewerkings presisie:

Vir dele wat met 'n hoë akkuraatheid geproduseer word, is dit van kardinale belang om die presiese afmetings tydens plaat te handhaaf.

Hoe word die kwaliteit van die platering beoordeel?

14.1 Metodes van kwaliteitsassessering

Platekwaliteit word met behulp van verskillende tegnieke geëvalueer:

-

Visuele inspeksie:

Aanvanklike assesserings vir oppervlakdefekte en eenvormigheid.

-

Mikroskopiese analise:

Gedetailleerde evaluering van deklaagdikte en struktuur.

-

Hegtingstoetsing:

Toetse om te verseker dat die geplateerde laag stewig aan die substraat gebind is.

-

Dimensionele tjeks:

Meting van toleransies om te verseker dat die finale produk aan die spesifikasies voldoen.

-

CNC -bewerking van presisieoorweging:

Vir dele wat 'n hoë akkuraatheid benodig, is dit noodsaaklik om te verifieer dat die plateringsproses nie in die gedrang kom nie.

Relevante standaarde :

- ISO 2768 (Algemene Tolerance Standard)

- DIN 7168 (bewerkingsdimensionele toleransies)

- GB/T 1804 (Chinese dimensionele toleransie standaard)

Veiligheidsoorwegings in die plaatbedrywighede

15.1 Gesondheids- en veiligheidsprotokolle

Veiligheid is die belangrikste in die bedrywighede:

-

Persoonlike beskermende toerusting (PPE):

Die gebruik van handskoene, bril en beskermende klere is noodsaaklik.

-

Ventilasie:

Behoorlike ventilasiestelsels voorkom die opbou van skadelike dampe.

-

Chemiese hantering:

Streng protokolle vir die hantering van plaatchemikalieë om die risiko te verminder.

-

Toerustingveiligheid:

Gereelde onderhouds- en veiligheidskontroles oor masjinerie.

-

Opleiding:

Verseker dat alle operateurs opgelei is in noodprosedures en veilige hanteringspraktyke.

Koste -oorwegings in die plateringsproses

16.1 Faktore wat die koste van die platering beïnvloed

Verskeie faktore beïnvloed die totale koste van plaat:

-

Materiaalkoste:

Die prys van plaatmetale soos nikkel, chroom of goud kan die totale koste aansienlik beïnvloed.

-

Prosesparameters:

Hoër huidige digthede en langer platerye kan die koste verhoog.

-

Oppervlakvoorbereiding en na-behandeling:

Bykomende stappe soos skoonmaak, poleer en verseëling dra by tot die uitgawe.

-

Integrasie met CNC -bewerkings presisie:

Die handhawing van noue toleransies tydens plaat kan meer gevorderde kontroles verg, wat die koste beïnvloed.

-

Volume en skaal:

Hoër produksievolumes kan koste per eenheid verlaag as gevolg van skaalvoordele.

Omgewingsimpak van platering

17.1 Die omgewingsvoetspoor beoordeel

Plateringsprosesse het omgewingsimplikasies:

-

Afvalopwekking:

Die wegdoen van bestee oplossings en chemiese neweprodukte moet verantwoordelik bestuur word.

-

Energieverbruik:

Energieverbruik tydens platering kan bydra tot die omgewingsimpak.

-

Volhoubare praktyke:

Die aanneming van eko-vriendelike chemikalieë en herwinningsisteme vir geslote lusse kan die omgewingskade verminder.

-

CNC -bewerking van presisie -integrasie:

Doeltreffende prosesse wat deur presisiebewerking aangedryf word, lei dikwels tot minder materiële afval, wat bydra tot volhoubaarheid.

Innovasies en neigings in die platering

18.1 nuutste tegnologiese vooruitgang

Onlangse innovasies in die platering verander steeds die bedryf:

-

Digitale prosesbeheer:

Gevorderde sensors en outomatisering maak voorsiening vir intydse monitering en aanpassings.

-

Eko-vriendelike plaatoplossings:

Die ontwikkeling van minder giftige, volhoubare plaatbaddens.

-

Hibriede prosesse:

Die kombinasie van tradisionele platering met gevorderde oppervlakbehandelings vir verbeterde werkverrigting.

-

CNC -bewerkings presisie:

Die gebruik van hoë presisie -CNC -bewerking verseker dat selfs ingewikkelde meetkunde hul integriteit tydens die platering handhaaf.

-

Tendensanalise:

Deurlopende navorsing in materiële wetenskap dryf die evolusie van plateringstegnologieë aan.

Toonaangewende diensverskaffers in die plaatbedryf

19.1 Globale en streeksleiers

Verskeie ondernemings staan uit as leiers in die plateringsbedryf:

-

Globale verskaffers:

Maatskappye met 'n wêreldwye teenwoordigheid wat omvattende plateringsdienste bied.

-

Streekspesialiste:

Verskaffers wat spesifiek aan plaaslike nywerhede voldoen en diep kundigheid in nis -toepassings het.

-

CNC Machining Precision Partnership:

Toonaangewende verskaffers integreer dikwels gevorderde CNC -bewerking van akkuraatheid in hul plateringsprosesse om uitstekende gehalte te verseker.

-

Saakvoorbeelde:

Baie top -motor- en lugvaartfirmas werk saam met hierdie bedryfsleiers om die beste oppervlakafwerkings en duursaamheid te bereik.

Konklusie

Platering is 'n veelsydige en noodsaaklike proses in moderne vervaardiging, wat beduidende voordele bied in terme van duursaamheid, funksionaliteit en estetika. Of u nou CNC -boorwerk gebruik om presiese openings of CNC -frees vir komplekse kontoere te skep, elke metode het sy unieke sterk punte. Deur prosesparameters, materiaalkeuse en kwaliteitsbeheermaatreëls noukeurig te evalueer, kan vervaardigers die optimale plateringstegniek kies wat aan hul prestasie- en kostevereistes voldoen.

As dit gekombineer word met 'n hoë presisie -CNC -bewerking, verbeter dit nie net die oppervlakgehalte nie, maar behou dit ook die ingewikkelde besonderhede van komponente, wat verseker dat die finale produk aan die hoogste standaarde voldoen. Ons uitgebreide gids beklemtoon dat die integrasie van gevorderde plateringsprosesse met CNC -bewerking van presisie die sleutel is tot die bereiking van uitstekende produkprestasie en lang lewe.

Kontak ons vandag nog!

Klaar om u produksieproses te verhoog met hoë gehalte plaat en CNC-bewerkingspresisie?Kontak Huazhi -tegnologie nouOm u projekvereistes te bespreek en te ontdek hoe ons koste-effektiewe en doeltreffende oplossings u vervaardigingsuitkomste kan transformeer.

Gereeld gevra vrae (FAQ)

V1: Wat is die platering en hoe werk dit in samewerking met die presisie van CNC -bewerking?

A: Platering is die proses om 'n metaallaag op 'n werkstuk neer te sit om die duursaamheid, voorkoms en funksionaliteit daarvan te verbeter. As dit geïntegreer word met die presisie van CNC-bewerking, verseker die proses dat ingewikkelde besonderhede en noue toleransies gehandhaaf word, terwyl dit 'n gladde afwerking van hoë gehalte bied.

V2: Wat is die algemene plateringstegnieke wat in die bedryf gebruik word?

A: Die algemeenste plaatstegnieke sluit in elektroplatering, elektrolose plaat, fisiese dampneerlegging (PVD) en chemiese dampafsetting (CVD). Elke metode word gekies op grond van die gewenste deklaagseienskappe en die spesifieke toepassingsvereistes, dikwels nadat onderdele verwerk is met CNC -bewerkings akkuraatheid.

V3: Hoe beïnvloed behandelings voor en na plating die finale kwaliteit van die produk?

A: Voorbepalingsbehandelings, soos skoonmaak en ets, berei die oppervlak voor vir optimale hegting, terwyl behandelings na platering soos poleer en verseëling die voorkoms en duursaamheid verbeter. Hierdie stappe is van kardinale belang as u met hoë presisie -CNC -onderdele werk om te verseker dat die finale produk aan streng spesifikasies voldoen.

V4: Watter toerusting en gereedskap is nodig vir 'n effektiewe plateringsproses?

A: Moderne platering benodig toerusting soos elektroplaat -tenks, chemiese baddens, droog oonde en kwaliteit moniteringstelsels. As dit gekombineer word met gevorderde presisie van die CNC -bewerking, baat die proses by akkurate voorbereiding van die oppervlak en presiese afsettingstegnieke.

V5: Hoe bepaal ek die regte plateringsparameters vir my projek?

A: Sleutelparameters sluit stroomdigtheid, badtemperatuur, plaattyd en roeringsnelheid in. 'N Betroubare verskaffer sal CNC-bewerking van presisie-data en uitgebreide toetsing gebruik om hierdie parameters te optimaliseer, wat 'n eenvormige en hoë gehalte deklaag verseker.

V6: Wat is die primêre voordele van die integrasie van die platerings met CNC -bewerking?

A: Integrasie van die plaat met CNC -bewerking presisie lei tot komponente wat nie net aan streng dimensionele toleransies voldoen nie, maar ook verbeterde oppervlakteienskappe het, soos verbeterde korrosieweerstand, slytweerstand en estetiese aantrekkingskrag.

V7: Hoe word die kwaliteit van die plateringsproses beoordeel?

A: Kwaliteit word geëvalueer deur visuele inspeksie, mikroskopiese analise, hegtingstoetsing en dimensionele metings. Die konsekwente gebruik van CNC-bewerking van presisie verseker dat die plaatlaag ooreenstem met die nou toleransies wat deur hoëprestasie-toepassings benodig word.

V8: Watter veiligheidsoorwegings is belangrik tydens die plateringsproses?

A: Veiligheidsprotokolle sluit behoorlike ventilasie, die gebruik van persoonlike beskermende toerusting (PPE) en streng hantering van chemikalieë in. Hierdie maatreëls is van kritieke belang om die veiligheid van die operateur te verseker en om 'n beheerde en doeltreffende plaatomgewing te handhaaf.