Die voordele van multi-holtheid-inspuiting vorm

Inleiding:

In vandag se vinnige vervaardigingsomgewing is doeltreffendheid, konsekwentheid en koste-effektiwiteit van uiterste belang vir sukses. Tradisioneel word baie inspuitvormige dele gemaak met behulp van enkel-holte-gereedskap, waar elke vormkern en holte 'n enkele komponent per skoot lewer. Met die koms van China -multi -holte -inspuitingvorming, kan vervaardigers egter nou verskeie dele gelyktydig met 'n enkele inspuiting produseer, wat die produksievermoë drasties verbeter en die siklusstye verminder.

Hierdie artikel ondersoek die voordele van multi-holte-inspuitingvorming, waarin die gevorderde tegnologie 'n hoë presisie en innoverende ontwerp benut om aansienlike voordele bo enkel-holte-prosesse te bied. As 'n toonaangewende verskaffer in die veld,Huazhikundigheid in China Multi -holtespuitvormingVerseker dat u produkte aan die hoogste gehalte standaarde voldoen, terwyl u aansienlike kostebesparings en doeltreffendheidsverbeterings bereik.

Wat is multi-holte inspuitvorming?

1.1 Definiëring van multi-holte inspuitvorming

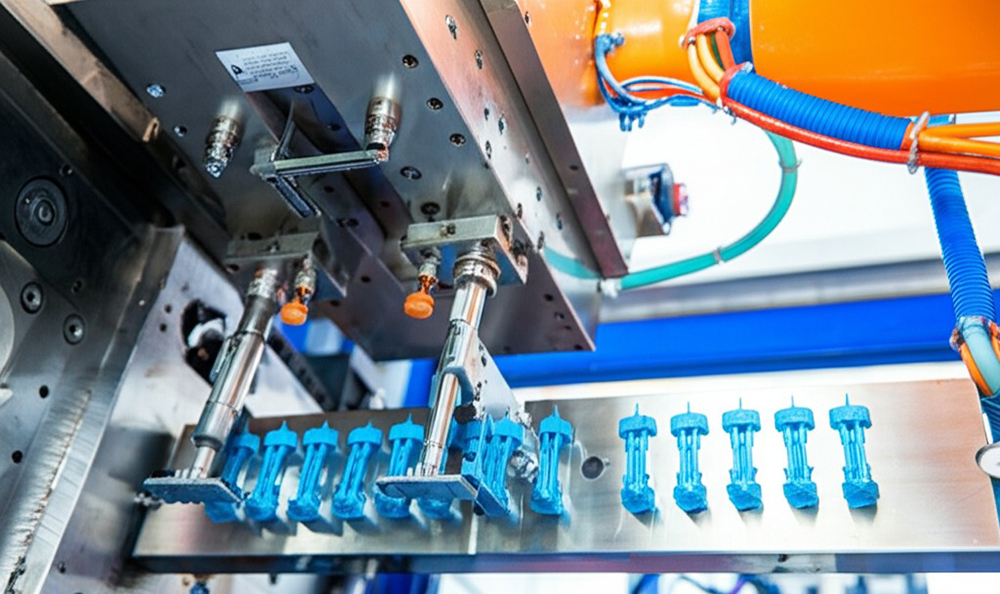

Multi-cavity-inspuitingvorming, soms verwys na veelvuldige indrukvorming, is 'n proses waar 'n enkele vorm meer as een holte bevat. In plaas daarvan om een komponent per skoot gesmelte plastiek te produseer, maak multi-holte-vorms die gelyktydige produksie van verskillende identiese komponente moontlik. Hierdie benadering is standaardpraktyk in die spuitgietbedryf, insluitend by bekende verskaffers soos Huazhi.

-

Sleutelkonsep:

• 'n Multi-holte-vorm is ontwerp om in een siklus verskeie dele te produseer.

• Dit kontrasteer met enkel-holte-gereedskap, wat slegs een deel per skoot lewer.

1.2 Hoe multi-holte inspuitvorming werk

In die vorm van multi-holte-inspuiting is die vorm vervaardig met veelvuldige holtes, saam met ooreenstemmende hardlopers, hekke en spuitjies om eenvormige vulling te verseker. Kritiese ontwerpfaktore sluit in:

-

Selfs vulling:

• Verseker dat gesmelte plastiek eweredig oor alle holtes versprei word.

• Presiese hek- en loperplasing is noodsaaklik. -

Konsekwente druk:

• Elke holte kry dieselfde druk, wat identiese dele waarborg. -

Materiaalvloei:

• Die ontwerp moet verantwoordelik wees vir 'n meer stroombane-materiaalvloei in vergelyking met vorm van enkel-holte.

Multi-cavity-inspuitingvorming is 'n gesofistikeerde proses wat in elke stadium 'n hoë presisie vereis, van die aanvanklike vormontwerp tot die finale uitwerping. Vervaardigers wat China Multi -holte -inspuitvorming gebruik, trek voordeel uit die kundigheid wat verseker dat elke holte eweredig en konsekwent vul.

Evolusie en soorte multikavitasietevorme

2.1 Die evolusie van multi-holte vorm

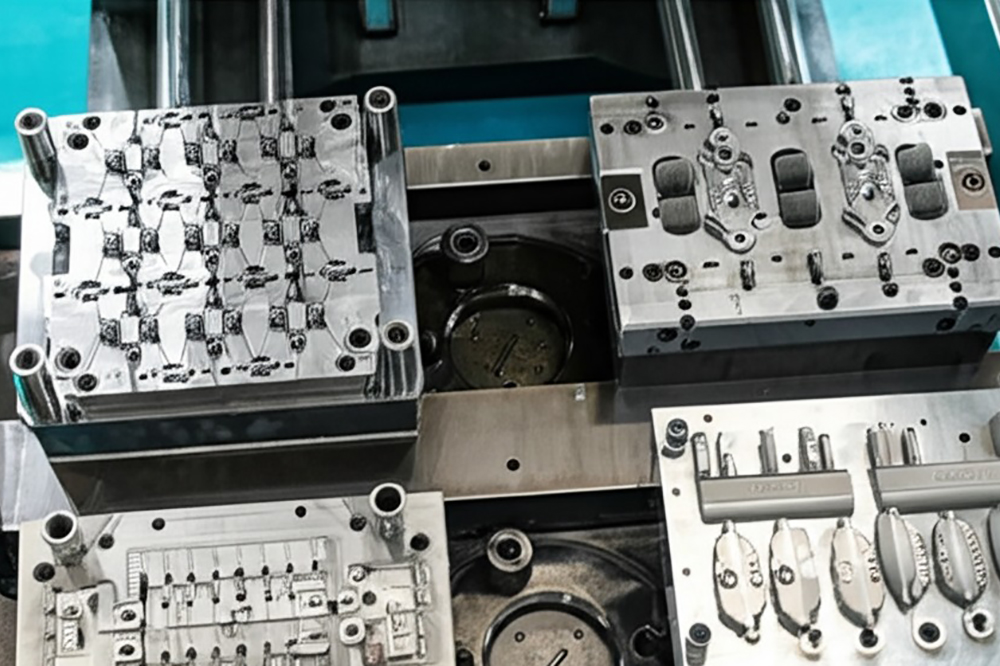

Histories is die vorm van inspuiting uitgevoer met vorms van enkel-holte as gevolg van die eenvoud van die ontwerp. Namate die vraag na hoër produksievolumes toeneem, het vervaardigers egter hulself tot multi-holte-vorming beywer om aan die markbehoeftes te voldoen. Die vooruitgang in ontwerpsagteware en CNC-bewerking het die presiese ingenieurswese moontlik gemaak wat nodig is om multi-holte-vorms te vervaardig wat streng toleransies en afwerkings van hoë gehalte handhaaf.

-

Historiese oorsig:

• Vroeë vorms was eenvoudig en beperk in kapasiteit.

• Tegnologiese vooruitgang het gelei tot die ontwikkeling van multikaviteitsvorms, wat die produksie-doeltreffendheid aansienlik verhoog.

2.2 Tipes multi-holte vorms

Multi-cavity-vorms kan in twee hooftipes gekategoriseer word, wat elk verskillende produksiebehoeftes bedien:

Multi-holte (of multi-impressie) vorms

-

Definisie:

Bevat veelvuldige identiese holtes vir die vervaardiging van 'n enkele komponent in massaproduksie. -

Gebruik:

Ideaal vir hoëvolume produksie van komponente soos botteldoppies, motoronderdele of elektroniese verbruikers. -

Ontwerpoorwegings:

Simmetrie is die sleutel om te verseker dat selfs in alle holtes gevul word. -

Kapasiteit:

Afhangend van die produkgrootte en produksievereistes, kan vorms van 2 tot 128 holtes bevat.

Gesinsvorms

-

Definisie:

Bevat verskeie holtes wat verskillende komponente in 'n enkele vorm lewer. -

Gebruik:

Dikwels gebruik vir lae-volume produksie waar verskeie dele benodig word, soos stokperdjie-modelle. -

Uitdagings:

Asimmetrie kan dit moeilik maak om eenvormige vulling te bewerkstellig, wat die risiko van defekte verhoog.

In albei gevalle benodig multi-holte-vorms noukeurige ontwerp om optimale materiaalvloei en konsekwente kwaliteit oor alle dele te verseker. Maatskappye wat spesialiseer in China -multi -holte -inspuitingvorming, gebruik gevorderde ontwerpgereedskap en hoë presisie -bewerking met 'n hoë presisie om hierdie uitdagings te oorkom.

Die voordele van multi-holtheid-inspuiting vorm

3.1 Verhoogde produksiedoeltreffendheid

Een van die belangrikste voordele van multi-holtespuitvormingis die dramatiese hupstoot in produksiedoeltreffendheid:

-

Gelyktydige produksie:

Verskeie dele word gevorm met elke skoot plastiek, wat die siklusstye verminder. -

Verbeterde deurset:

Met 'n multi-holte-vorm kan vervaardigers vier, agt of selfs meer onderdele per siklus produseer in vergelyking met 'n vorm van 'n enkel-holte. -

Verminderde verkoelingstyd:

Alhoewel die vormontwerp effens langer kan duur, is die totale produksiesiklus aansienlik korter.

3.2 Kostebesparing

Multi-cavity-inspuitingvorming kan lei tot aansienlike kosteverminderings:

-

Laer koste per deel:

Ondanks hoër aanvanklike vormkoste, verlaag massaproduksie die koste per deel aansienlik. -

Verminderde masjientyd:

Minder siklusse is nodig om dieselfde aantal dele te produseer, wat energie en arbeid bespaar. -

Geoptimaliseerde materiaalgebruik:

Doeltreffender gebruik van grondstowwe verminder afval.

3.3 Verbeterde bondelkonsistensie en kwaliteit

Konsekwente kwaliteit is die belangrikste in die vervaardiging:

-

Eenvormigheid:

Elke deel wat in 'n siklus geproduseer word, is identies, wat 'n uitstekende konsekwentheid vir groepe tot groep verseker. -

Kwaliteitskontrole:

Gevorderde ontwerp en presisiebeheer in China-vorming van multi-holte help om streng toleransies en afwerkings van hoë gehalte te handhaaf. -

Verbeterde oppervlakafwerking:

Die proses kan lei tot uitstekende estetiese en funksionele oppervlak eienskappe, wat van kritieke belang is vir hoëprestasie-komponente.

3.4 Potensiaal vir verbeterde kleurkonsistensie

As kleurkonsistensie van deurslaggewende belang is, kan multi-holte-vorming voordele bied:

-

Eenvormige deklaag:

Met gelyktydige vulling vertoon die dele dikwels meer konsekwente kleur en afwerking. -

Geoptimaliseerde prosesparameters:

Presiese beheer oor die inspuitparameters verseker dat elke holte dieselfde hoeveelheid materiaal en druk ontvang.

Ontwerpoorwegings vir multi-holte inspuitvorming

4.1 Kritiese ontwerpelemente

Die ontwerp van 'n multi-holte-vorm verg deeglike aandag aan verskeie sleutelaspekte:

-

Spruit en hekplasing:

Die ligging van spuite, hekke en hardlopers moet geoptimaliseer word om die verspreiding van gesmelte plastiek te verseker. -

Materiaalvloei:

Die vloeipad moet ontwerp word om drukdruppels te verminder en te verseker dat alle holtes eenvormig vul. -

Holtesimmetrie:

Veral in multi-holte vorms is simmetrie van kritieke belang om konsekwente kwaliteit te handhaaf.

4.2 Uitdagings in multi-holte-ontwerp

-

Verhoogde kompleksiteit:

Meer holtes beteken 'n meer ingewikkelde ontwerp, wat kan lei tot langer ontwerp- en prototiperingsfases. -

Potensiaal vir ongelyke vulling:

Sonder behoorlike ontwerp kan sommige holtes vinniger vul as ander, wat lei tot defekte. -

Hoër aanvanklike koste:

Multi-holte vorms is gewoonlik duurder om te produseer as vorms van enkel-holte, hoewel dit teengewerk word deur laer koste per deel in massaproduksie.

4.3 Gereedskap en tegnieke vir geoptimaliseerde ontwerp

-

Gevorderde CAD/CAM -sagteware:

Word gebruik om presiese vorms te ontwerp en materiaalvloei te simuleer. -

Hoë presisie CNC -bewerking:

Dit is noodsaaklik vir die vervaardiging van die komplekse meetkundiges wat benodig word in multikaviteit-vorms. -

Iteratiewe prototipering:

Laat die toets en verfyning van vormontwerpe toe om optimale werkverrigting te behaal. -

Kwaliteitsversekeringstelsels:

Deurlopende monitering verseker dat ontwerpaanpassings aan die vereiste toleransies en prestasiestandaarde voldoen.

Toepassings van die gietvorming van die Chinamulti -holte

5.1 Produksie met 'n hoë volume in die motorbedryf

Motorvervaardigers benodig dikwels groot hoeveelhede identiese komponente:

-

Voordele:

Multi-cavity-vorms verhoog die produksiedoeltreffendheid aansienlik vir onderdele soos botteldoppies, afwerkingsstukke en klein interieurkomponente.

5.2 Gebruik in verbruikerselektronika

Verbruikerselektronika vra 'n hoë presisie en konsekwentheid:

-

Aansoek:

• Multi-holte-inspuitingvorming is ideaal om klein, ingewikkelde komponente soos omhulsels, verbindings en knoppies te produseer. -

Voordeel:

Verseker dat elke deel identies is, wat van kritieke belang is vir kwaliteit en montering.

5.3 Mediese en verdedigingskomponente

In nywerhede waar presisie nie onderhandelbaar is nie, is multi-holte-vorms van onskatbare waarde:

-

Mediese toestelle:

Word gebruik vir die vervaardiging van inplantings, huise en ander komponente met streng toleransies. -

Verdedigingsaansoeke:

Hoëvolume produksie van konsekwente, betroubare onderdele is van uiterse belang vir verdedigingsvervaardiging.

5.4 Gesinsvorms vir lae-volume produksie

Gesinsvorms is 'n alternatief vir die vervaardiging van verskeie verskillende dele:

-

Definisie:

Anders as multi-holte vorms (wat identiese dele produseer), bevat gesinsvorms holtes vir verskillende dele. -

Aansoek:

Word gereeld gebruik in die stokperdjie -modelle, waar verskillende komponente saam gevorm word. -

Oorwegings:

Ontwerpkompleksiteit neem toe as gevolg van die behoefte aan verskillende holtes en vorms.

Voordele van China Multi -holte -inspuiting vorm

6.1 Verbeterde doeltreffendheid en deurset

Die primêre voordeel van die vorming van multi-holte-inspuiting is die dramatiese toename in produksiedoeltreffendheid:

-

Verskeie dele per siklus:

Die vervaardiging van verskillende komponente verminder terselfdertyd die siklusstyd aansienlik. -

Vaartbelynde verkoelingsproses:

Meer dele word saam afgekoel, wat die totale produksiesiklus verder verkort. -

Massaproduksie:

Aktiveer vinnige produksie van identiese onderdele, wat dit ideaal maak vir grootskaalse vervaardiging.

6.2 Beduidende kostebesparing

Terwyl multi-holte vorms 'n hoër aanvanklike belegging benodig, is die langtermynbesparing aansienlik:

-

Laer koste per deel:

Verhoogde doeltreffendheid en verminderde siklusstye verlaag die totale koste per eenheid. -

Verminderde arbeid en masjientyd:

Minder siklusse beteken minder energie en arbeid is nodig, wat bydra tot kostebesparings. -

Skaalvoordele:

Groot produksie -volumes vergoed die hoër koste van die voorafgaande vorm.

6.3 Verbeterde konsekwentheid en kwaliteit

Konsekwentheid is van kritieke belang in produksie met 'n hoë volume:

-

Eenvormige dele:

Elke skoot lewer identiese dele, wat die konsekwentheid van groepe tot groep verseker. -

Superieure oppervlakafwerking:

Die proses lewer gladde en konsekwente oppervlaktes wat aan streng gehaltestandaarde voldoen. -

Verbeterde materiaalbenutting:

Optimale ontwerp verminder afval en verseker dat alle holtes eweredig gevul word.

6.4 Beter kleur en afwerking eenvormigheid

Vir produkte waar voorkoms van belang is, bied multi-holte vormvorming:

-

Konsekwente estetika:

Eenvormige vloei en druk oor holtes lei tot identiese kleur en afwerking. -

Verminderde veranderlikheid:

Krities vir toepassings soos verbruikersgoedere, waar visuele appèl die bemarkbaarheid direk beïnvloed.

Uitdagings en ontwerpoorwegings

7.1 Ontwerpkompleksiteit

Terwyl multi-holte-inspuitingvorming talle voordele inhou, bied dit ook unieke uitdagings:

-

Verhoogde ontwerppoging:

Die ontwerp van 'n vorm met veelvuldige holtes verg noukeurige beplanning en gevorderde simulasie. -

Optimalisering van spruit-, hek- en loperplasing:

Om te verseker dat selfs materiaalvloei oor alle holtes ingewikkeld is en dat dit presiese ingenieurswese benodig. -

Balanserende druk en vloei:

Ongewenste verspreiding kan tot defekte lei, dus die aandag aan detail is van kardinale belang.

7.2 Produksie- en opstellingsoorwegings

-

Langer vormontwerptyd:

Multi-cavity-vorms neem langer om te ontwerp en te toets, maar dit word teengewerk deur hoër produksiedoeltreffendheid. -

Hoër aanvanklike koste:

Die voorafbelegging is groter; Dit word egter geregverdig deur laer koste per deel in massaproduksie. -

Materiaalvloei -uitdagings:

Komplekse vloeipaaie moet geoptimaliseer word om te verseker dat alle holtes eweredig en konsekwent vul.

7.3 Oplossings en beste praktyke

-

Gevorderde simulasiesagteware:

Gebruik moderne CAD/CAM-gereedskap om materiaalvloei te simuleer en ontwerpparameters aan te pas. -

Iteratiewe prototipering:

Vinnige prototipering help om die vormontwerp te verfyn om optimale werkverrigting te behaal. -

Streng gehaltebeheer:

Deurlopende monitering en toetsing verseker dat die finale produk aan streng toleransies en kwaliteitstandaarde voldoen.

Toekomstige neigings in China Multi -holte -inspuiting vorm

8.1 Tegnologiese innovasies

Die veld van multi-holte-inspuitvorming ontwikkel steeds met tegnologie:

-

Integrasie met digitale tegnologieë:

Outomatisering, intydse data-analise en IoT-toestelle verbeter prosesbeheer en doeltreffendheid. -

Eko-vriendelike plaat en deklaag:

Innovasies in omgewingsvriendelike materiale en prosesse word meer algemeen. -

Verbeterde simulasie -instrumente:

Nuwe sagteware maak voorsiening vir meer akkurate voorspellings van materiaalvloei en stresverspreiding in multi-holte vorms.

8.2 Mark- en bedryfstendense

-

Verhoogde aanneming in massaproduksie:

Namate die vraag na kostedoeltreffende komponente van hoë gehalte toeneem, wend meer nywerhede tot multi-holte-vorming. -

Globale verskaffingskettingintegrasie:

Vervaardigers wêreldwyd benut die kundigheid van die top -verskaffers van die vorm van multi -holte om mededingend te bly. -

Deurlopende verbetering in gereedskap:

Vooruitgang inCNC -bewerkings presisieen vormontwerp hou steeds die grense van wat moontlik is in die vorm van inspuiting.

Toepassings en bedryfsgevalle gebruik

9.1 motoronderdele

-

Massaproduksie:

Multi-holte vorms word wyd gebruik vir die vervaardiging van identiese komponente soos botteldoppies, hakies en afwerkingsstukke. -

Doeltreffendheidswins:

Hoë produksiedoeltreffendheid verseker vinnige uitset van die monteer.

9.2 Verbruikerselektronika

-

Klein, presiese dele:

Ideaal vir komponente soos verbindings, omhulsels en knoppies. -

Konsekwente kwaliteit:

Verseker eenvormigheid oor hoëvolume-produksie.

9.3 Mediese toestelle

-

Hoë-presisie-komponente:

Word gebruik in toestelle wat buitengewoon stywe toleransies en foutlose oppervlakafwerkings benodig. -

Betroubaarheid en veiligheid:

Konsekwente produksiekwaliteit is van kritieke belang vir pasiëntveiligheid.

9.4 Verpakkingstoepassings

-

Groot volume produksie:

Multi-cavity-vorms maak dit moontlik om massaproduksie van verpakkingskomponente met 'n konstante gehalte moontlik te maak. -

Kostebesparing:

Verminderde siklusstye en doeltreffende gebruik van materiaal laer totale koste.

Konklusie

Multi-cavity-inspuitingvorming is 'n beduidende vooruitgang bo gereedskap vir enkel-holte deur die produksiedoeltreffendheid drasties te verhoog, koste per deel te verminder en om konsekwente kwaliteit van die produk te verseker. As dit geïmplementeer word met die akkuraatheid en kundigheid van 'n top-verskaffer, soos 'n toonaangewende China Multi-holte-inspuitingspesialis, bied hierdie proses ongeëwenaarde voordele vir massaproduksie. Deur die ontwerpuitdagings te verstaan en aan te spreek en die vormparameters te optimaliseer, kan vervaardigers uitstekende resultate behaal in hoë-volume produksieomgewings.

Samevattend is die voordele van multi-holte-spuitvorming duidelik: verbeterde doeltreffendheid, kostebesparing, beter gehalte en verbeterde produksievermoë. Die integrasie van hierdie proses met gevorderde CNC -bewerking van presisie verhoog die produkprestasie en mededingendheid van die mark verder.

Kontak ons vandag nog!

Klaar om u produksiedoeltreffendheid te verhoog en uitstekende gehalte te bereik met die vorming van multi-holte-inspuiting?Kontak Huazhi -tegnologie nouOm u projekvereistes te bespreek en te ontdek hoe ons innoverende, koste-effektiewe oplossings u 'n mededingende voordeel kan gee.

Gereeld gevra vrae (FAQ)

V1: Wat is multi-holte inspuitvorming?

A: Multi-cavity-inspuitingvorming is 'n proses waar 'n vorm veelvuldige holtes bevat, wat die gelyktydige produksie van verskeie identiese komponente in een inspuitingsiklus moontlik maak. Hierdie tegniek verhoog die produksiedoeltreffendheid aansienlik en verminder die koste per deel, veral as dit geïntegreer word met die gietvorm van die multi-holte-inspuiting.

V2: Wat is die belangrikste voordele van multi-holte inspuitingvorming?

A: Die primêre voordele sluit in verbeterde produksiesnelheid, laer koste per deel, verbeterde bondelkonsistensie en soms beter kleur eenvormigheid. Hierdie voordele spruit uit die vermoë om verskeie holtes gelyktydig te vul, wat die siklusstyd verminder en die deurset verhoog.

V3: Hoe verskil 'n multi-holte-vorm van 'n enkel-holte-vorm?

A: In 'n vorm van 'n enkel-holte produseer elke inspuitskoot een komponent, terwyl 'n multi-holte vorm gelyktydig verskillende identiese komponente kan produseer. Dit verhoog nie net die produksievermoë nie, maar verminder ook die siklusstye en algehele vervaardigingskoste.

V4: Watter ontwerpuitdagings word geassosieer met multi-holte-vorms?

A: Uitdagings sluit in die versekering van selfs materiaalvloei, die optimalisering van spruit-, hek- en loperplasing, en die bestuur van die meer ingewikkelde meetkunde. Noukeurige ontwerp en simulasie is nodig om te verseker dat elke holte eenvormig gevul is, wat hoë gehalte handhaaf.

V5: Watter soorte multi-holte-vorms is daar?

A: Daar is hoofsaaklik twee soorte: multi-holte (of multi-impressie) vorms, wat veelvuldige identiese holtes bevat, en gesinsvorms, wat verskillende komponente in een vorm lewer. Elke tipe dien verskillende produksiebehoeftes en volume -vereistes.

V6: Hoe beïnvloed China Multi -holte -inspuiting die produksiekoste?

A: Alhoewel die aanvanklike vormkoste hoër is, verminder die vorm van multi-holte-inspuiting per deel koste deur massaproduksie moontlik te maak, tyd te verlaag en arbeidskoste te verminder. Met verloop van tyd lei dit tot aansienlike kostebesparings vir hoëvolume-produksie.

V7: Watter nywerhede baat die meeste by die vorming van multi -holte -inspuiting?

A: Bedrywe soos motor, verbruikerselektronika, mediese toestelle en verpakking baat baie by die vorming van multi-holte inspuiting as gevolg van die behoefte aan hoëvolume, konsekwente en koste-effektiewe produksie van identiese komponente.

V8: Hoe kan vervaardigers konsekwente kwaliteit in China-multi-holte inspuitvorming verseker?

A: Konsekwente kwaliteit word bewerkstellig deur presiese vormontwerp, gevorderde CNC -bewerking van akkuraatheid, streng prosesbeheer en deurlopende monitering van plaat- en afwerkingsparameters. Dit verseker dat elke holte dele met identiese afmetings en oppervlakafwerkings produseer.