Top 5 motorbuffer plastiekmateriaal keuses vir spuitgiet

Inleiding:

In die motorbedryf is motorbuffers noodsaaklike komponente wat veiligheid en estetiese aantrekkingskrag bied. Die keuse van plastiekmateriaal vir motorbuffers beïnvloed die prestasie, gewig, koste en duursaamheid van die bumper aansienlik. Die keuse van die toepaslike plastiek wat gebruik word vir motorbuffers, verseker optimale funksionaliteit en lang lewe. Hierdie artikel ondersoek die top 5 plastiekmateriaal wat gereeld gebruik word in die vorm van motorbuffer -inspuiting.

Die geskiedenis van motorbuffers

Die eerste keer dat 'n bumper in motorontwerp verskyn het, was op 'n Ford. Volgens verskeie verslae het die bumper eers in 1930 verskyn. Dit was oorspronklik 'n eenvoudige U-vormige metaalbalk wat aan die voorkant onder die enjinkap gesweis is. Die model 'n Deluxe afleweringswa wat tussen 1930 en 1931 geproduseer is, was toegerus met hierdie strukturele element. Die ontwerp van die dwarsbalk van die bumper het deur die geskiedenis net effens verander.

Vir ontwerp en aërodinamiese oorwegings word moderne motorbuffers visueel geïntegreer met die motor se liggaam. Bumpers is sedert 1970 'n moet-toerusting vir voertuie. Motorbuffers verbeter die veiligheid en gemak by die vervoer van passasiers of vrag. Motorvervaardigers het in die middel van die 1910's bumper bygevoeg, maar hulle was net 'n staalstaaf oorkant en agter.

In die 1920's het motorontwerpers motorbuffers meer uitgebreid en stewig gemaak, en hulle het meer en meer gewild geword as opsionele onderdele. Oor die volgende paar dekades het Chrome-motorbuffers swaarder, meer uitgebreid en meer dekoratief geword tot die laat vyftigerjare, toe Amerikaanse motorvervaardigers nuwe motorbuffer-neigings en handelsmerkspesifieke ontwerpe begin bekendstel.

In die 1960's was die bekendstelling van ligter chroombladvormige bumper met 'n geverfde metaalstrook onder. Multi-stuk konstruksie het die norm geword toe motorvervaardigers roosters, ligte en selfs agteruitlaatstelsels in bumper opgeneem het. GM het 'n “endura” liggaamskleurige plastiek-voorste bumper op die Pontiac GTO van 1968 gebruik, wat ontwerp is om die impak van lae-snelheid botsings sonder blywende vervorming op te neem. In een televisie -advertensie het John DeLorean die bumper met 'n slee -hamer geblaas, maar ongeskonde voorgekom.

Die 1970-71 Plymouth Barracuda was toegerus met voorste en agterste buigbuffers. Renault het in 1971 die Renault 5 met plastiekbuffers aangebring. Moderne bumper is tipies van 'n plastiekbedekking oor 'n staal-, aluminium-, veselglas -saamgestelde of plastieksteunbalk.

Polipropileen (PP): Liggewig en koste-effektief

Polipropileen vir plastiekmateriaal vir motorbuffers word wyd bevoordeel weens die balans van bekostigbaarheid en werkverrigting. PP Plastic Bumper Molding bied verskeie voordele:

-

Liggewig: Verminder die algehele voertuiggewig, wat brandstofdoeltreffendheid verhoog.

-

Koste-effektief: Ekonomiese materiaalkeuse vir massaproduksie.

-

Goeie impakweerstand: Absorbeer geringe impakte effektief.

-

Chemiese weerstand: Weerstaan blootstelling aan verskillende chemikalieë.

PP het egter beperkings, soos laer UV -weerstand, wat versag kan word deur stabiliseerders by te voeg. Dit word gereeld in ekonomie en kommersiële voertuie gebruik.

Sleuteleienskappe:

| Eiendom | Waarde |

|---|---|

| Digtheid | 0,90–0,92 g/cm³ |

| Trekkrag | 30–40 MPa |

| Impaksterkte (Izoded Izod) | ≥20 kJ/m² |

| Hittebuigingstemperatuur | 80–100 ° C |

Abs: Styf, verfbaar en stylvol

ABS -bumper -plastiek is bekend vir sy styfheid en uitstekende oppervlakafwerking. ABS -inspuitvorming vir bumper bied:

-

Hoë styfheid: Handhaaf strukturele integriteit onder spanning.

-

Uitstekende oppervlakafwerking: Laat gladde, verfbare oppervlaktes toe.

-

Goeie dimensionele stabiliteit: Behou vorm oor tyd.

Terwyl ABS estetiese voordele bied, is dit effens duurder en het dit 'n laer impakweerstand in vergelyking met PP. Dit word gereeld in voertuie gebruik waar voorkoms 'n prioriteit is.

Sleuteleienskappe:

| Eiendom | Waarde |

|---|---|

| Digtheid | 1.04–1.06 g/cm³ |

| Trekkrag | 40–50 MPa |

| Izod Impact van Izod | 5–10 kJ/m² |

| Hittebuigingstemperatuur | 80–100 ° C |

PC+ABS -mengsel: ideaal vir premium bumper -ontwerpe

Die PC+ABS -bumpervorming kombineer die taaiheid van polikarbonaat met die verwerkbaarheid van ABS. Hierdie mengsel is 'n plastiek wat gebruik word vir hoë-end-bumper as gevolg van:

-

Verbeterde impakweerstand: Geskik vir veeleisende toepassings.

-

Verbeterde hitteweerstand: Presteer goed onder hoë temperature.

-

Superieure estetika: Bied 'n afwerking van hoë gehalte.

Ondanks die hoër koste, is PC+ABS ideaal vir luukse voertuie wat prestasie en voorkoms benodig.

Sleuteleienskappe:

| Eiendom | Waarde |

|---|---|

| Digtheid | 1.10–1.15 g/cm³ |

| Trekkrag | 50–60 MPa |

| Impaksterkte | 15–25 kJ/m² |

| Hittebuigingstemperatuur | 110–130 ° C |

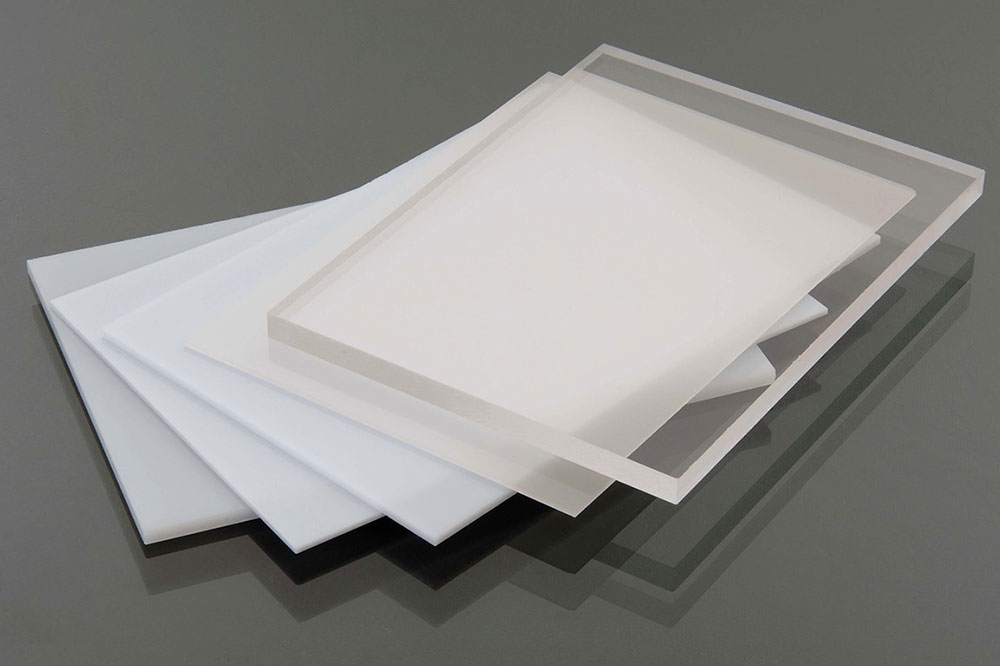

Polikarbonaat (PC): Uiteindelike duursaamheid

Polycarbonate Car Bumper Plastic Material word gekies vir hul buitengewone duursaamheid. PC Bumper Plastic bied aan:

-

Hoë impakweerstand: Weerstaan beduidende kragte sonder om te kraak.

-

Deursigtigheid: Maak voorsiening vir unieke ontwerpelemente.

-

Hitteweerstand: Handhaaf eiendomme by verhoogde temperature.

Die nadele sluit in hoër koste en verwerkingsuitdagings, wat die rekenaar geskik maak vir gespesialiseerde toepassings soos sportmotors en veldryvoertuie.

Sleuteleienskappe:

| Eiendom | Waarde |

|---|---|

| Digtheid | 1.20–1.22 g/cm³ |

| Trekkrag | 60–70 MPa |

| Izod Impact van Izod | > 20 kJ/m² |

| Hittebuigingstemperatuur | 140–150 ° C |

TPO/Tpu: Buigsaamheid voldoen aan funksionaliteit

TPO -bumpermateriaal en TPU vir die vorm van motorbuffers is termoplastiese elastomere wat bekend is vir hul buigsaamheid. Hulle voorsien:

-

Buigsaamheid: Absorbeer impakte sonder permanente vervorming.

-

Weerweerstand: Presteer goed in verskillende omgewingstoestande.

-

Liggewig: Dra by tot die algehele voertuigdoeltreffendheid.

Hierdie materiale word dikwels gebruik in SUV's en voertuie wat buigsame bumper -komponente benodig.

Sleuteleienskappe:

| Eiendom | TPO | Tpu |

|---|---|---|

| Digtheid | 0,90–1,05 g/cm³ | 1.10–1.25 g/cm³ |

| Trekkrag | 20–30 MPa | 30–50 MPa |

| Verlenging by pouse | 100–500% | 200–600% |

| Dienstempreeks | –40 tot 100 ° C | –30 tot 80 ° C |

Hoe plastiekmateriaal die ontwerp van die bumper vorm beïnvloed

Die keuse van plastiekmateriaal vir motorbuffers beïnvloed direk die ontwerp van die bumpervorm. Verskillende materiale benodig spesifieke oorwegings:

-

Koelstelsels: Materiaal met verskillende termiese eienskappe noodsaak koelstrategieë.

-

Uitwerpmeganismes: Buigsaamheid en krimpingskoerse beïnvloed die ontwerp van die ejector.

-

Vereistes vir oppervlakafwerking: Materiaalkeuse beïnvloed die haalbare oppervlakgehalte.

Samewerking met vormvervaardigers vroeg in die ontwerpproses verseker die verenigbaarheid tussen materiaal-eienskappe en vormontwerp, wat lei tot doeltreffende produksie en onderdele van hoë gehalte.

Kies die regte plastiekmateriaal vir u motorbufferprojek

Die keuse van die toepaslike motorbuffer -plastiekmateriaal behels die balansering van prestasievereistes, estetiese doelwitte en kostebeperkings. As u die eienskappe van elke materiaal verstaan, kan u ingeligte besluite wat ooreenstem met spesifieke projekbehoeftes, moontlik maak.

Waarom kies Huazhi -tegnologie vir u behoeftes van die bumper vorm?

Huazhi -tegnologieSpesialiseer in die ontwerp en vervaardiging van inspuitvorms en die vorm van vorms vir motoraansoeke. Ons kundigheid sluit in:

-

Aangepaste oplossings: Pasgemaakte vormontwerpe om aan unieke spesifikasies te voldoen.

-

Gevorderde tegnologie: Gebruik van moderne toerusting en prosesse.

-

Kwaliteitversekering: Toewyding tot die lewering van hoë-presisie, duursame vorms.

-

Deskundige konsultasie: Professionele leiding oor materiaalkeuse en ontwerpoptimalisering.

-

Gesertifiseerde ISO 9001: 2015 -kwaliteitsbestuur en HACCP/GMA -Safe -nakoming.

Deur 'n samewerking met Huazhi-tegnologie te verseker, verseker dit betroubare, doeltreffende en hoë kwaliteit bumpervormige produksie.

Konklusie

Die keuse van die regte plastiekmateriaal vir die motorbuffer behels die balansering van werkverrigting, estetika, koste en verwerkbaarheid. Van koste -effektiewe PP tot ultra -geduurbare rekenaar en buigsame TPO/TPU, elke materiaal bedien verskillende toepassings. Saam met Huazhi om ons materiële kundigheid en presisievormingsvermoëns te benut.

🚀Klaar om u bumper -projek te optimaliseer?Kontak onsVandag vir 'n gratis konsultasie en kwotasie!

Vrae

V1: Watter motorbuffer plastiekmateriaal is die beste balans en werkverrigting?

A: PPBied die mees ekonomiese balans vir hoë volume, lae -impak bumper -toepassings.

V2: Kan ek van PP na ABS oorskakel sonder om die vorm te verander?

A: Geringe vormaanpassings kan nodig wees vir hekgrootte en verkoelingsuitleg as gevolg van verskillende krimpkoerse.

V3: Watter bymiddels verbeter UV -weerstand?

A: Hinderige amienlig -stabiliseerders (HALS) en UV -absorger word gewoonlik saamgestel in PP en TPO.

V4: Kompromitteer buigsame plastiek strukturele veiligheid?

A: TPO/TPUword gebruik vir afwerkings en oorlegsels, nie 'n ongeluksgedeeltes nie - 'n hoë kern bly PP of ABS.

V5: Hoe kan ek 'n materiële prestasievergelyking kry?

A: Kontak Huazhi vir 'n pasgemaakte materiaaldatabladspakket waarin die trek-, impak- en termiese eienskappe vergelyk word.